电喷镀镍磷合金镀层的工艺参数优化

张欣颖,康 敏,2,邵 越,张艳艳,蔡国园

(1.南京农业大学工学院,江苏南京 210031;2.南京农业大学灌云现代农业装备研究院,江苏连云港222200)

在现代工业高速发展的今天,机械零件经常需要在复杂、苛刻的环境条件下工作,这就对零件的物理、化学性能提出了更高的要求。镍磷合金镀层是解决这一问题的较好途径,它具有较好的表面质量、较高的硬度及优异的耐磨耐腐蚀性能。目前常见的镍磷合金镀覆方法有化学镀和电镀两种,但化学镀的镀液稳定性差、使用寿命短,不是制备镍磷合金镀层的最佳方法[1-3]。而在电刷镀基础上发展起来的电喷镀技术克服了上述缺点,并从加速电沉积物质传输过程出发,加快了沉积速度,极大提高了生产效率[4-5]。

影响电喷镀沉积速度及镀层物理性能的因素包括电压、镀液温度、两极间隙、两极相对运动速度等。目前,多数研究人员采用传统的数理统计方法对电喷镀工艺参数进行优化,如正交设计、均匀设计等,这些方法的优选结果只能是试验所用水平的某种组合,但最优值可能存在于两水平范围之间,因而仅凭借分析所得既定水平组合里的最优水平未必就能准确得到最优的工艺参数,而采用六西格玛软件JMP进行试验设计就能很好地弥补这一点。该设计方法只需给出各因素取值的上下限,软件就能通过计算得出在上下限范围内使响应达到最理想化的因素值[6]。

本文采用JMP软件的定制设计器对试验进行回归设计,分别得到影响因子(电压、镀液温度、两极间隙、两极相对运动速度)对电喷镀镍磷合金镀层沉积速度、显微硬度、表面粗糙度的二次回归模型,并分析了响应曲面图,得出影响因子对各响应的影响规律及因子间的交互作用。在此基础上,用期望函数法对多响应进行优化,得出试验范围内达到意愿最大化(沉积速度快、显微硬度高、表面粗糙度值小)的工艺参数水平组合。

1 材料与方法

1.1 试验装置

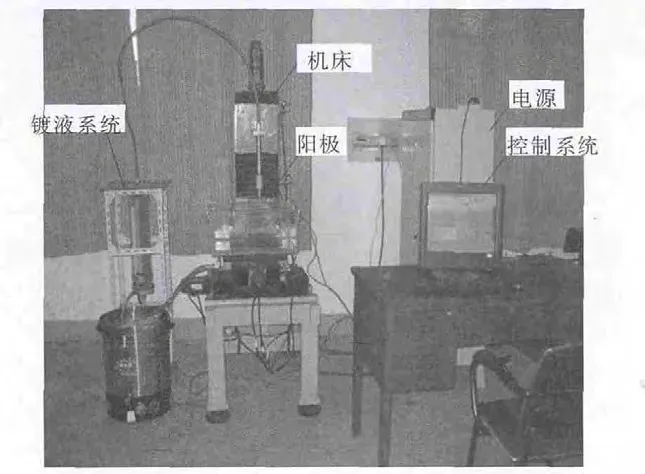

试验装置主要由电源、镀液循环系统、控制系统、机床本体等组成(图1)。阳极喷嘴材料采用钌钛合金,具有很强的抗腐蚀能力。在电喷镀加工时,具有一定压力和流量的电镀液从阳极喷嘴高速喷射到阴极工件表面,且在强电场的作用下,阴极工件表面发生电沉积反应。

图1 数控电喷镀试验装置

试验所用镀液为镍磷合金镀液[7],其组成成分为:NiSO4·6H2O 250 g/L、NiCl2·6H2O 100 g/L、H3PO350 g/L、H3BO350 g/L、H3PO450 g/L、 乳酸 40 g/L、硫脲0.01 g/L;表面活性剂为十二烷基硫酸钠,质量分数为0.08 g/L。所用的试剂均为分析纯,用去离子水配置。

1.2 试验设计

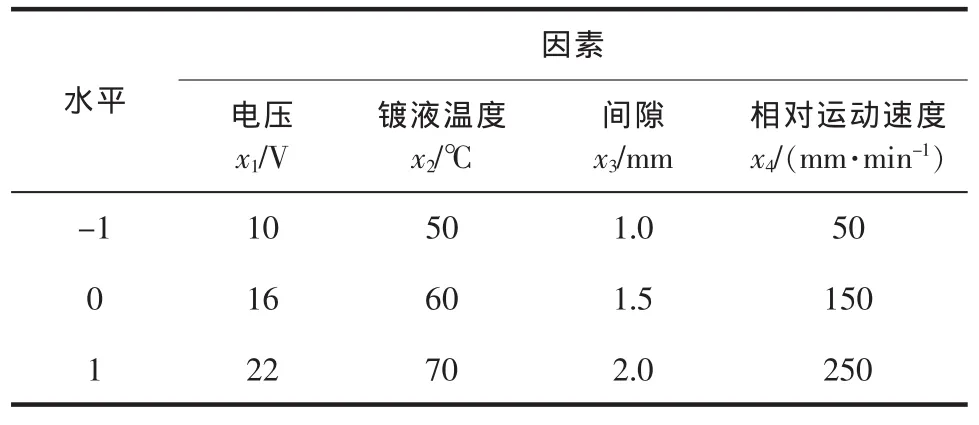

根据单因素试验的探究结果,选取电压X1、镀液温度X2、两极间隙X3和两极相对运动速度X4作为考察变量(连续型),并按方程 Xi=(xi-x0i)/Δxi对自变量进行编码。其中,Xi为各变量的编码值;xi为各变量的真实值;x0i为试验中心点各变量的真实值;Δxi为各变量的变化步长[8]。本试验的因素水平与编码见表1。

表1 试验因素水平

响应变量取沉积速度Y1、显微硬度Y2、表面粗糙度Y3,且设定Y1和Y2的目标为最大化、Y3的目标为最小化。效应类型除主效应外,添加二因子交互作用项和连续因子的二次项,试验设定2个中心点,试验顺序随机,每个工件进行电喷镀的时间为20 min。

1.3 测试方法

镀层的沉积速度是指单位时间内和单位长度上所沉积的镀层厚度,即:

式中:h为镀层厚度,用镀层测厚仪测得;l为镀层长度,由计算机控制;t为加工时间,由秒表测定。

镀层的显微硬度采用HVS-100型显微硬度计进行检测。施加100 g的载荷保持10 s,每个工件随机测试7次,去掉最大值与最小值后,求平均值。

镀层的表面粗糙度采用JB-4C型表面粗糙度测试仪进行检测。在每个工件的不同位置、按不同的方向取样3次,求平均值。

2 试验结果与分析

2.1 二次回归试验

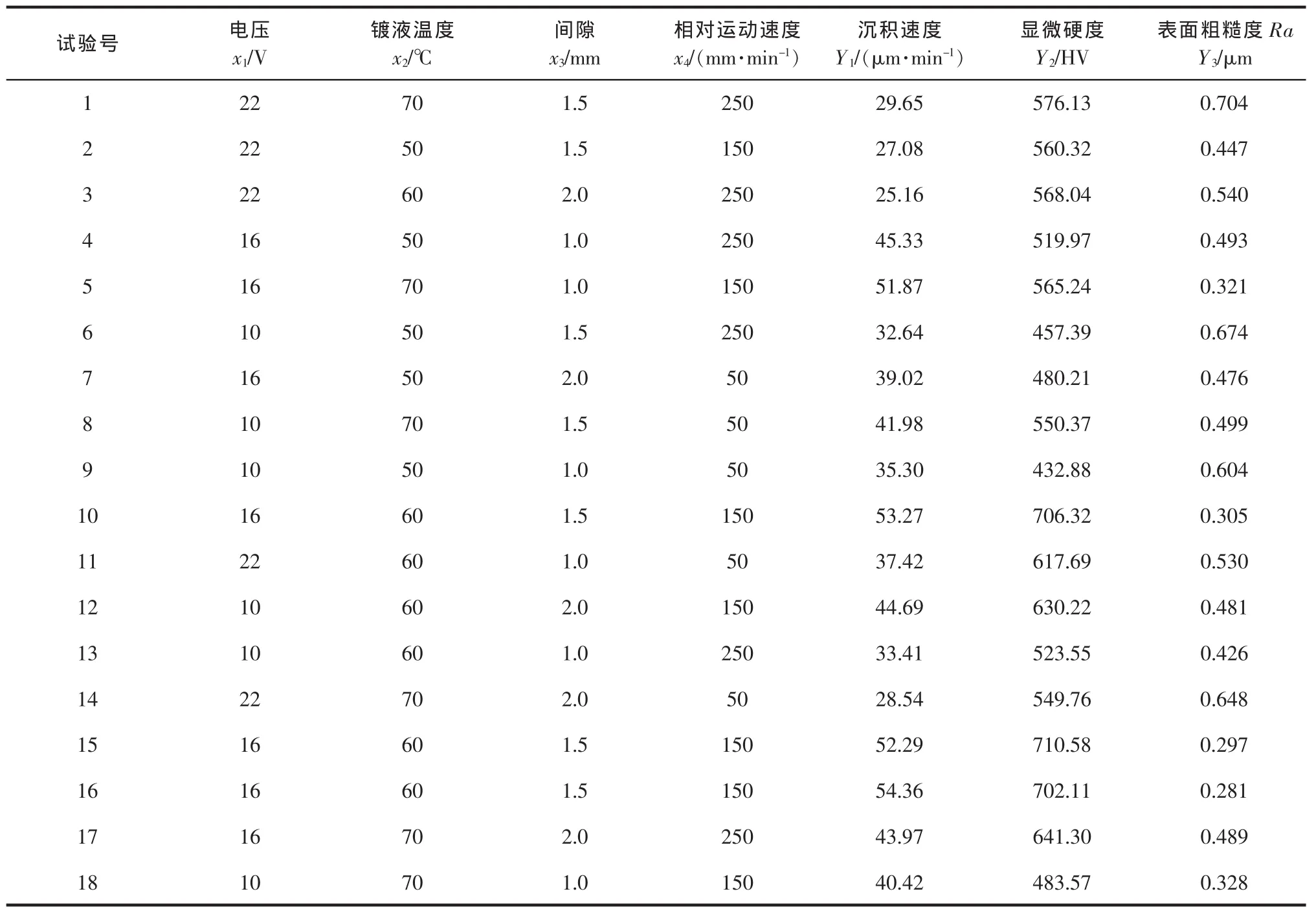

按JMP定制设计器制定试验方案,所得试验结果见表2。

2.2 回归分析

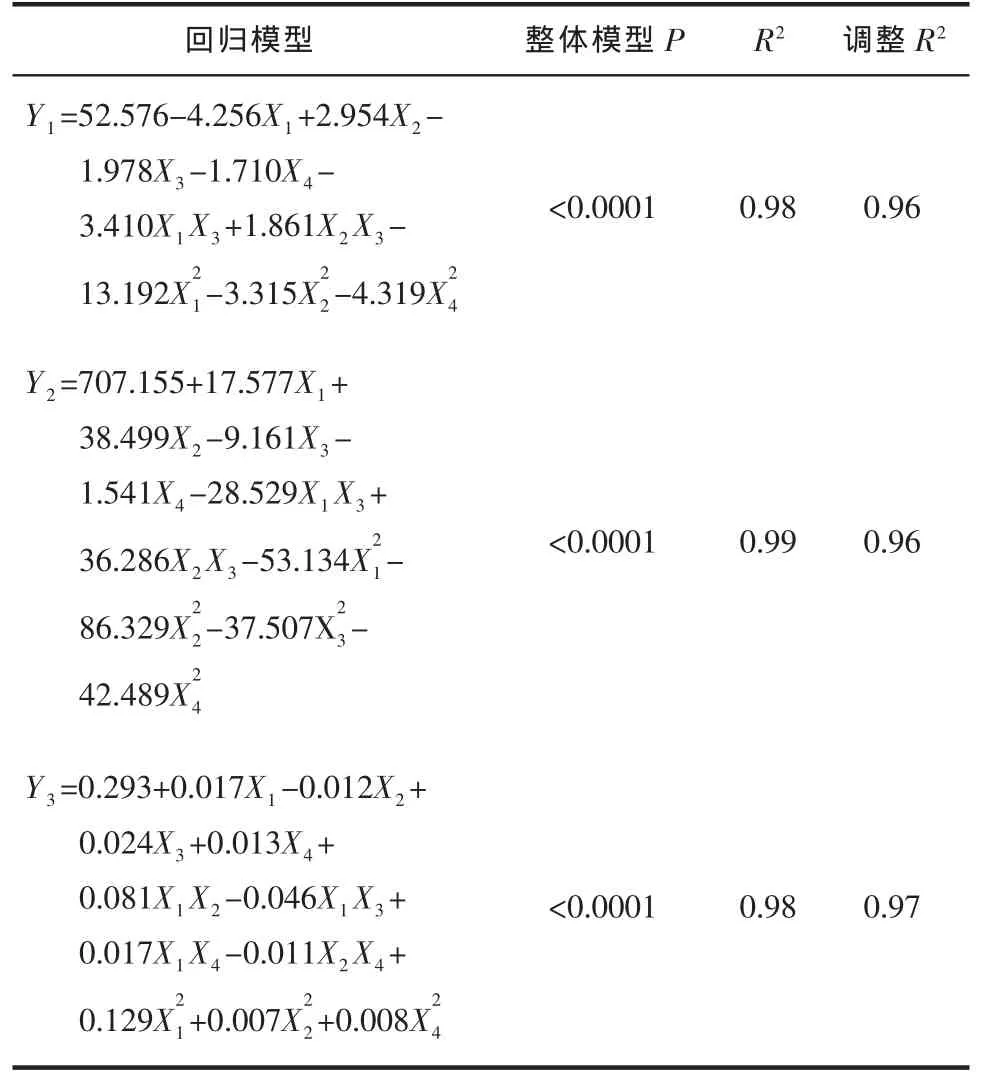

分析结果时,采用回归分析中的逐步逼近法[9]来预测模型的回归方程,设置显著水平α为0.05,其回归方程和分析结果见表3。分析可得:整体模型P值均<0.0001,说明3个二次方程模型均达到极显著水平,试验误差较小;其中,R2值分别为0.98、0.99、0.98,调整 R2值分别为 0.96、0.96、0.97,两者均较接近,说明3个回归方程的拟合度好,模型的可信度高,可用来对电喷镀试验的沉积速度、显微硬度及表面粗糙度的最优工艺条件进行分析预测。

表2 试验结果

2.3 响应面分析

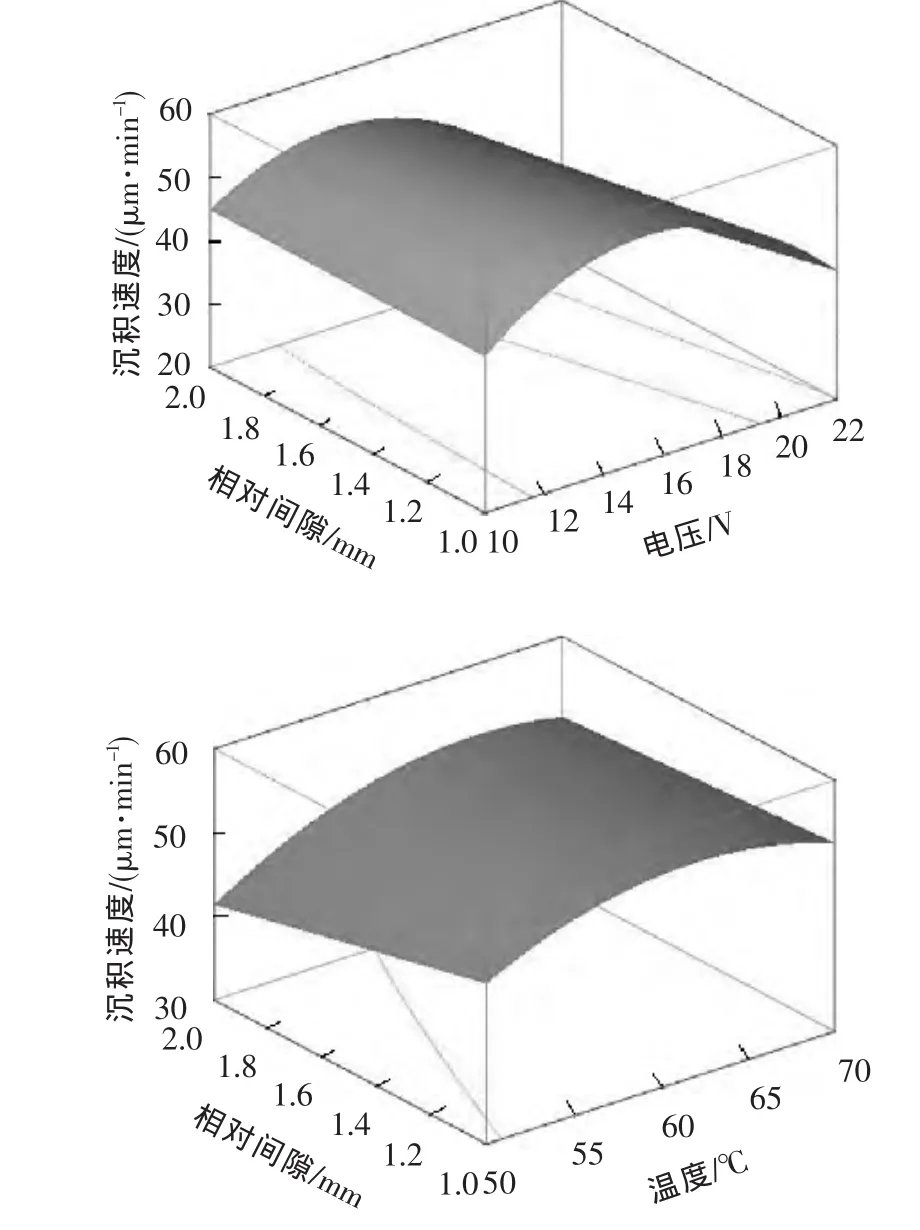

由表3可知,在试验范围内,电压与相对间隙、镀液温度与相对间隙对镀层的沉积速度有交互影响。图2是电压、镀液温度、相对间隙、相对运动速度等4因素的其中2因素为0时,两交互项对镀层沉积速度的影响。可看出,在试验范围内,镀层的沉积速度随着电压和镀液温度的升高先增大、后减小;随着相对间隙的增大而减小,但当电压较低时,该变化不明显。其原因是:①电压升高导致电流密度增大,阴极表面活化区域增大,金属离子沉积加快,从而引起沉积速度的增大;但当电压超过一定值后,过快的金属离子运动导致阴极表面缺乏金属离子,浓差极化增强,大量氢气析出,电流效率降低,导致沉积速度减小;②镀液温度升高,金属离子的扩散和迁移速度加快,浓差极化降低,金属离子的活性增大,故沉积速度增大;但当温度超过一定值时,氢离子活性进一步增大,析氢严重,电流效率降低,金属成核率减小,导致沉积速度减小;③随着两极间隙的增大,喷嘴喷射的镀液压强和流速减小,减弱了镀层表面镀液的紊流程度,扩散层厚度增加,两极间的电流密度随之减小,故镀层的沉积速度减小;当电压较低时,相对间隙对沉积速度的影响不明显,电压较高时则明显,这是因为两因子存在着交互作用,且交互作用中,电压起着更主要的作用。由图2还可看出,电压与相对间隙的交互作用显著,温度与相对间隙的交互作用不显著。

表3 回归统计分析

图2 沉积速度响应曲面

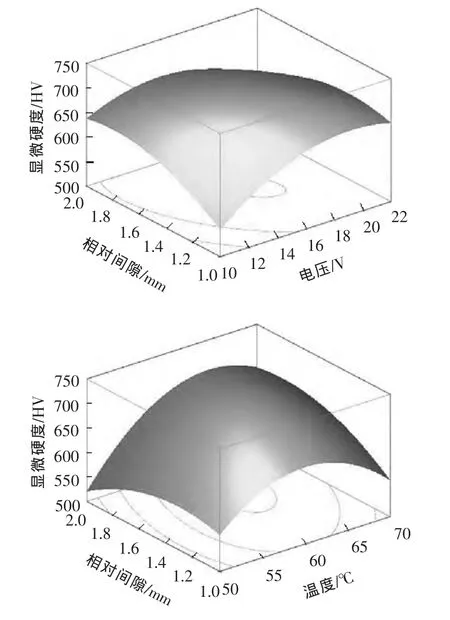

由表3可知,在试验范围内,电压与相对间隙、镀液温度与相对间隙对镀层的显微硬度有交互影响。图3是电压、镀液温度、相对间隙、相对运动速度等4因素的其中2因素为0时,两交互项对镀层显微硬度的影响。可看出,在试验范围内,镀层显微硬度随着电压、镀液温度、相对间隙的增加均先增大、后减小。这是因为:①电压升高导致两极间电流密度增大,晶核生成数量增加,晶粒细化,从而使镀层的显微硬度增大;但当电压超过一定值后,浓差极化增大,降低了成核率,且降低程度大于因电流密度增大而引起的成核率增加的程度,镀层晶粒尺寸粗大,显微硬度减小;②镀液温度的升高加快了金属离子的扩散和迁移速度,金属离子在阴极扩散层的浓度增加,晶体大量成核,导致晶粒细小,镀层的显微硬度增大;但当镀液温度超过一定值后,氢离子活性进一步增大,析氢严重,降低了电化学极化,使晶体成核率降低,晶粒变大,镀层的显微硬度减小;③增大两极相对间隙,使极间参加反应的金属离子数目增多,晶体成核数目增加,晶粒细化,故镀层的显微硬度增大;但当相对间隙超过一定值后,过大的间隙使得从喷嘴喷出的镀液对工件表面的冲击力减小,工件表面的镀液流动速度变慢,不能及时补充工件表面缺失的金属离子,导致晶体成核率降低,晶粒粗大,故镀层的显微硬度减小。由图3还可看出,电压与相对间隙、温度与相对间隙的交互作用均显著。

图3 显微硬度响应曲面

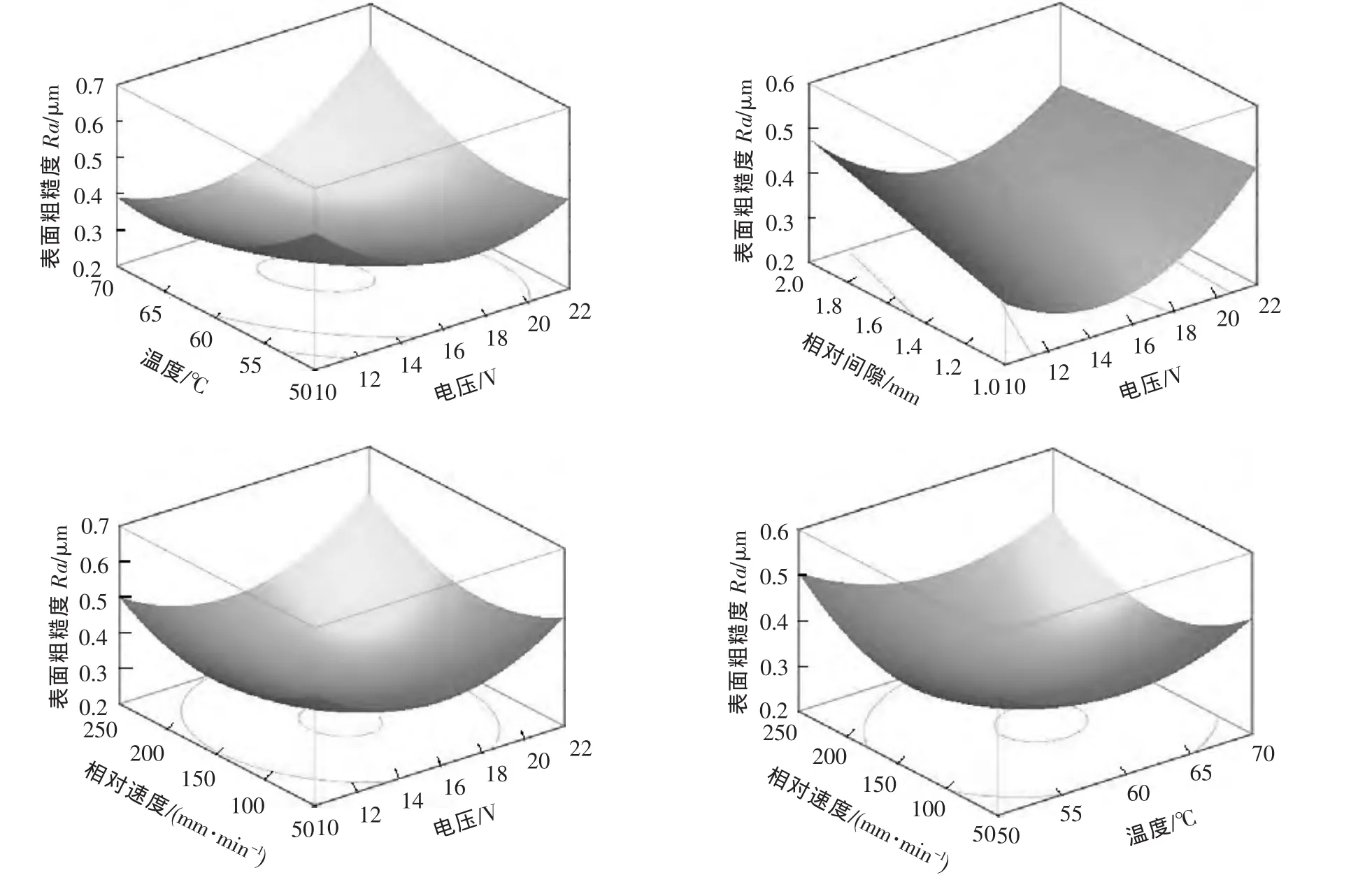

由表3可知,在试验范围内,电压与镀液温度、电压与相对间隙、电压与相对运动速度、镀液温度与相对运动速度对镀层的表面粗糙度有交互影响。图4是电压、镀液温度、相对间隙、相对运动速度等4因素的其中2因素为0时,四交互项对镀层表面粗糙度的影响。可看出,在试验范围内,镀层的表面粗糙度值随着电压、镀液温度、相对运动速度的增加均先减小、后增大;当电压较低时,表面粗糙度值随着相对间隙的增加而增大;当电压较高时,表面粗糙度值随着相对间隙的增加而减小。这是因为:①电压升高使两极间电流密度增大,有利于晶核的快速生成,减小了镀层的孔隙率,从而使镀层的表面粗糙度值减小;但随着电压继续增大,工件表面的金属离子损耗较快,导致浓差极化增强,晶体成核率降低,晶粒平均尺寸逐渐增大,从而使表面粗糙度值变大;②镀液温度升高,加快了金属离子的扩散和迁移速度,金属离子在阴极扩散层的浓度变大,提高了成核率,晶粒尺寸变小,表面粗糙度值减小;但当镀液温度超过一定值后,放电离子具有更大的活化能,电流效率降低,晶体成核率下降,表面粗糙度值增大;③随着相对运动速度的增加,镀液搅拌强度增大,降低了扩散层厚度且及时补充了金属离子,使成核率增加,利于晶粒尺寸变小,从而使表面粗糙度值减小;但相对运动速度过大,会使镀液对工件的冲击频率增大,降低了金属离子在阴极表面的停留时间,使离子还没共沉积前便已离开了工件表面,晶体成核率降低,晶粒生长速度大于成核速度,使表面粗糙度值增大;④ 若不受电压影响,镀层的表面粗糙度值应随相对间隙的增加而增大,因为随着两极相对间隙增大,从喷嘴喷射的镀液压强和流速减小,不利于增大工件表面镀液的紊流程度,进而使扩散层厚度增大,阴极表面的金属离子浓度降低,成核率减小,导致镀层晶粒粗大,表面粗糙度值增大。然而,相对间隙随电压的不同对表面粗糙度的影响不同也说明了两因子间存在交互作用,且交互作用中电压起了更主要的作用。由图4还可看出,电压与镀液温度、相对间隙、相对运动速度的交互作用均显著,镀液温度与相对运动速度的交互作用不显著。

图4 表面粗糙度响应曲面

2.4 参数优化及试验验证

由上述3个模型的响应面分析可知,电压、镀液温度、相对间隙和相对运动速度对镀层的沉积速度、显微硬度和表面粗糙度的影响不尽相同。为了使3种响应Y1、Y2、Y3同时达到最优并保持相对平衡,对多重响应进行参数优化。设置响应目标为:

采用期望函数法,假设3个目标的权重相同,即均为1/3,由数据分析软件可得优化后的工艺条件为:电压16.67 V、镀液温度62.16℃、相对间隙1.39 mm、两极相对运动速度141.97 mm/min。该工艺条件下,镀层的沉积速度、显微硬度及表面粗糙度的预测值分别为57.19 μm/min、725.57 HV、Ra0.256 μm。为验证模型的可靠性,采用上述优化工艺条件进行3次重复试验,考虑到实际操作的便捷性,将工艺参数进行适当修正。在电压17 V、镀液温度62℃、相对间隙1.4 mm、两极相对运动速度142 mm/min的工艺条件下,测得镀层的平均沉积速度为 56.03 μm/min、平均显微硬度为 717.09 HV、平均表面粗糙度为 Ra0.265 μm(表 4)。

表4 最优试验结果验证

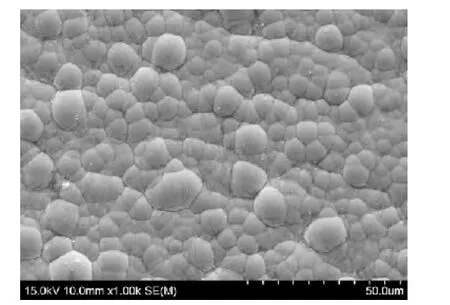

由表4可看出,3种响应的实际值和预测值的相对误差均<5%,说明该模型在试验范围内对镀层的沉积速度、显微硬度和表面粗糙度的分析和预测是可行的。用Hitachi S-4800型扫描电子显微镜观察最优工艺条件下的镀层表面形貌,可见,镀层光滑致密且无气孔,镀层质量良好(图5)。

图5 最优工艺条件下的镀层表面形貌

3 结论

(1)采用JMP定制设计器对电喷镀镍磷合金镀层进行试验设计,并对数据进行回归分析,运用逐步逼近法分别得到各响应预测模型的回归方程,模型P值均<0.0001,模型均极显著,R2与调整R2接近,各回归方程拟合程度好,模型可信度高。

(2)绘制了三维响应曲面图,分析各因素对各响应的影响规律,结果表明:对于镀层的沉积速度,电压与相对间隙的交互作用显著,镀液温度与相对间隙的交互作用不显著;对于镀层的显微硬度,电压与相对间隙、镀液温度与相对间隙的交互作用显著;对于镀层的表面粗糙度,电压与镀液温度、电压与相对间隙、电压与相对运动速度的交互作用显著,镀液温度与相对运动速度的交互作用不显著。

(3)采用期望函数法对电喷镀镍磷合金镀层的工艺参数进行优化,得到试验范围内达到镀层沉积速度最大、显微硬度最大、表面粗糙度值最小的最优工艺参数为:电压17 V、镀液温度62℃、两极间隙1.4 mm、两极相对运动速度142 mm/min。该工艺条件下,验证试验测得的沉积速度、显微硬度及表面粗糙度的实际值和预测值的相对误差均<5%,说明该模型在试验水平范围内对电喷镀镀层的沉积速度、显微硬度和表面粗糙度的预测是可行的,且在最优工艺条件下制备的镀层光滑致密、无气孔。

[1] 赵建华.纳米复合电刷镀参数优化及镀层性能研究[D].南京:河海大学,2006.

[2] 刘荣,康敏.数控电喷镀工艺试验研究[D].南京:南京农业大学,2011.

[3] 何建波,吴肖安,黄辉,等.电镀镍磷合金研究现状及前景[J].浙江工业大学学报,1999,27(1):62-70.

[4] 马胜军,沈理达,田宗军,等.电流密度对摩擦喷射电沉积制备镍沉积层微观形貌及性能的影响 [J].机械工程材料,2012,36(4):17-21.

[5] 王颖,康敏,陈超,等.提高发动机气缸电喷镀沉积速度的工艺优化[J].农业工程学报,2013,29(19):48-54.

[6]Carver R.探索性数据分析——基于JMP软件[M].上海财经大学统计与管理学院,译.上海:上海财经大学出版社,2013.

[7] 陈祝平.特种电镀技术 [M].北京:化学工业出版社,2004.

[8] 张烘州,明伟伟,安庆龙,等.响应曲面法在表面粗糙度预测模型及参数优化中的应用[J].上海交通大学学报,2010,44(4):447-451.

[9] 任露泉.回归设计及其优化 [M].北京:化学工业出版社,2009.