第十四届中国国际机床展览会特种加工机床评述

CIMT 2015特种加工机床评述专家组

第十四届中国国际机床展览会特种加工机床评述

CIMT 2015特种加工机床评述专家组

通过对第十四届中国国际机床展览会(CIMT 2015)展出的各类特种加工机床的现场调研、资料收集及与参展商的座谈交流,对国内外电火花加工机床、激光加工机床、增材制造设备等新产品、新技术、新工艺及其发展趋势进行了比较深入和系统的评述,并对市场需求进行了分析。

特种加工机床;数控电火花加工机床;激光加工机床;增材制造设备;评述

第十四届中国国际床展览会 (CIMT 2015)于2015年4月20日至25日在北京举行,展出面积达13.1万平方米,创历届规模之最,包括世界机床制造业百强企业在内的28个国家和地区的1554家知名机床工具制造厂商参加了展会,其中境内展商780家、境外展商774家。

特种加工机床国内外展商共65家,其中国内(包括中外合资)44家、国外21家。共展出机床设备129台,其中国内参展机床89台,包括数控电火花成形机床11台、单向走丝电火花线切割机床7台、往复走丝电火花线切割机床23台、电火花微小孔加工机床5台、电火花工具磨床3台、激光加工机床30台、水切割机床4台、增材制造设备5台、等离子弧切割机1台;国外参展机床40台,包括数控电火花成形机床5台、电火花微小孔加工机床1台、单向走丝电火花线切割机床8台、激光加工机床16台、增材制造设备8台、水切割机1台、等离子弧切割机1台。可以看出,特种加工机床参展的主要产品是各类电火花加工机床和激光加工机床。

1 数控电火花加工机床

1.1数控电火花成形机床

本届展会上,国外有5家、国内有11家公司展出了数控电火花成形机床,这些机床不论在技术性能、还是工艺指标方面都有所进步。

1.1.1从单机自动化到成套加工技术到初步柔性制造系统

瑞士阿奇夏米尔公司15年前就有所准备,它先后并购了以高速铣生产为主的瑞士米克朗公司,以精密工装夹具和机器人 (机械手)生产为主的system 3R公司,经过多年的磨合,才使成套加工技术水到渠成。2015年干脆将公司名称改为“GF加工方案”。

从单机自动化到成套加工技术再到成套自动化加工系统有个发展过程,即开始是“开式”单台的,是针对某一工件(模具)需要由数控电火花成形机床、高速铣或精密电火花线切割机床等各自单独的自动化加工来完成,而后逐步发展为由供应商提供成套加工设备(机床)、工艺及这些机床的通用精密夹具等,以完成零件全过程的加工。例如,2014年GF在LED模具生产线上有上百台设备,就是数控电火花成形机床、高速铣、电火花线切割机床组成的成套设备及工艺技术;日本牧野公司1年中捆绑销售数控电火花成形机床、高速铣达400台之多,足以说明这是从单机销售向成套销售发展,成为交钥匙工程,也是技术服务日益成为装备制造企业重要的发展趋势。

成套加工技术的进一步发展将成为由数控电火花成形机床、高速铣、system 3R(刀具/电极、工件自动交换传递)系统及直线测量系统组成的成套自动化加工系统。数控电火花成形机床和高速铣是当前型腔模具加工的核心装备,瑞士GF采用system 3R将它们组成自动化加工系统。systerm 3R带有工件库和电极(刀具)库,机械手可以正确地将带有识别码的工件及电极(刀具)安装到加工区域,根据系统设置和加工程序,以完成需要由数控电火花成形机床和高速铣共同完成的模具(零件)加工。其中,高速铣既可进行模具(零件)的机械铣削加工,也可进行电极铣削加工。

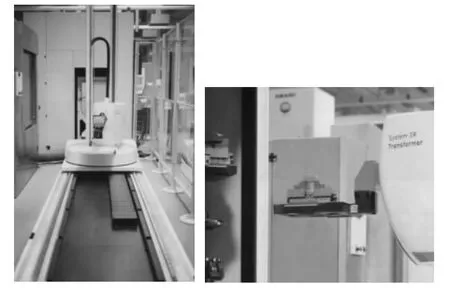

这次展会展出的成套自动化加工系统已发展到更高阶段,GF将其称之为自动化的柔性加工系统(图1)。GF加工方案展出的柔性加工系统是由一台移动的system 3R TRANSFORMER(机械手)将高速铣HSM400LP和数控电火花成形机床FORM200连接,system 3R进行工件/电极库中的工件/电极自动交换,并通过小车与三坐标测量机的电极测量和自动补偿系统连接起来,整个系统GF称之为自动化柔性加工系统。system 3R系统可实现2 μm定位精度,system 3R TRANSFORMER将需处理的工件/电极均固定在托盘上,将带有识别码芯片的工件/电极从物料库中迅速而准确地放置在机床加工区,而托盘上的芯片确认系统还要依靠system 3R cellmanager处理单元,该单元的关键部件是一个高效数据库,它用托盘上的芯片确认系统正确识别物料库中的工件/电极并进行传递。

这种自动化柔性系统大大缩短了机床待机时间,无需操作人员对加工过程的干预,使零部件不间断加工制造成为现实,且由于免除了人的干预,从而保证加工工艺参数的一致性。目前GF的自动化柔性系统已在先进的模具制造厂应用,使传统的模具制造发展为“模具制造系统”。

图1 GF加工方案的柔性加工系统

应该指出,这种加工制造系统特别适用于批量零部件的加工制造,对于模具制造基本不存在批量问题,必定使系统调整更为频繁。

1.1.2在航空航天工业中的市场前景

(1)航空航天工业中发动机等零部件加工制造市场潜力巨大

本届展会上,航空航天发动机的需求受到了业内人士的重点关注。当前,航天工业的发展方兴未艾,航空工业的发展同样潜力巨大。据了解,在航空运输自由化和城市化日益上升的大趋势下,旅游、运输业飞速发展,预计全球需要36 000架新飞机,有近5万亿美元的市场价值,若每架飞机需要2台发动机,则发动机的需求量为72 000台;再者,未来20年内的飞机将努力实现提高燃油效率、减少二氧化碳和单氮氧化物的排放量、降低噪音水平等,这些都促进了发动机的不断创新发展,需不断满足新的发动机市场需求。

航空航天工业的发动机制造特点主要体现在二个方面:一是难加工材料,如钛合金、钛铝合金、高温耐热合金、碳化硅基复合材料等;二是难加工结构,如复杂曲面结构(叶轮、叶片、机匣等)、低刚性工艺结构件(小孔、深孔、窄槽等)、精密偶件(喷油嘴)等,这些正是数控电火花成形机床的用武之地,今后将仍有较大的商机。

(2)在航空航天工业中的应用

这次展会上,瑞士GF现场演示了航空发动机叶盘、支架零件以及叶片冷却孔的加工过程,还展示了专为加工叶片冷却孔的DRILL300五轴电火花钻孔机床。西班牙欧纳公司在展台的背景墙和样本中重点介绍了在航空航天工业中的应用,给出了用于航空航天领域中的叶片型面、密封圈、密封槽、前缘、后缘等关键件的加工实例。

通过国家科技重大专项的研发,国内数控电火花成形机床在航空航天工业中的应用也取得了明显进展。苏州电加工机床研究所有限公司展出的DK7140精密数控电火花成形机床(图2)可实现X、Y、Z、A、C五轴联动,可进行对带冠整体涡轮盘扭曲叶形及其他复杂型面的加工,实现对高温耐热合金、钛合金等材料进行高效稳定加工,最佳表面粗糙度Ra0.1~0.2 μm。该设备已在我国航天航空发动机制造企业得到应用。

图2 DK7140五轴联动电火花成形机床

北京迪蒙数控技术有限公司、北京迪蒙卡特机电设备有限公司展出了多款面向中、高端市场的产品。北京迪蒙数控技术有限公司展出的A30精密数控电火花成形机床(图3),采用有限元技术分析设计,其安全方面全面贯彻国家标准,获得了行业的“标认定优等产品”证书。机床对复杂型面结构、难加工材料的加工进行了研究,解决了大扭曲整体叶轮电火花加工问题,为航空航天相关重点企业解决了带叶冠整体涡轮盘、发动机整体闭式叶轮等加工难题。北京迪蒙卡特机电设备有限公司展出的CTM550-ABC机床,搭载了二维精密转台、六工位工具电极库,扩大了机床的应用范围,并具有多轴联动及在线监测功能,可实现空间任意角度的点位、沟槽及复杂曲面的加工,可用于航空航天工业中相关零件的加工。

图3 A30精密数控电火花成形机床

北京安德建奇数字设备有限公司展出了AF1300四轴全功能数控电火花成形机床 (图4)X、Y、Z、C四轴都可伺服加工,配备4工位电极自动交换装置,配合C轴的旋转功能,能实现任意方向的圆形和方形平动,可进行扩孔加工及球形等三维平动加工。可提供铜、石墨加工高温耐热合金,铜加工硬质合金及铝、石墨加工钛合金等加工工艺,最佳表面粗糙度Ra0.1 μm,可应用于航空航天工业中相关零件的加工。

图4 AF1300四轴数控电火花成形机床

1.1.3几个值得关注的问题

在国家数控机床重大专项相关课题的支撑下,我国数控电火花成形机床的发展虽然已取得相当大的技术进步,这次也展出了多台五轴联动机床,但与国外先进水平和发展思路相比,还存在不小的差距,有一些值得我们关注的问题。

(1)满足高速抬刀功能的机床结构

数控电火花成形机床自采用高速抬刀技术后,加速度和移动速度大幅提高,现在采用的牛头式三轴叠加的机床结构会造成巨大冲击,故应研究在大悬伸、大惯量下有高速抬刀要求的新的机床结构。当前数控电火花成形机床结构形式更接近于高速铣结构,今天的高速铣已采用直线电机驱动,移动速度和加速度都有大幅提高,也与数控电火花成形机床高速抬刀、高速返回、低速接近(电极与工件)的运动方式相似。而高速铣采用的高低轨布局、同步双驱、重心导向等新技术,对数控电火花成形机床来说都有参考价值。日本牧野公司的数控电火花成形机床结构就是采用加工中心的结构形式。

直线电机在数控电火花成形机床上应用,日本沙迪克公司已有十几年历史了。由于直线电机具有很好的高速性能,所以首先用于高速抬刀,加速度达到1.0 g的水平,对深型腔加工起到重要作用,但对机床刚性提出了更高要求,因此对机床结构都进行了改进。

(2)智能随形控制技术

一般来说,型腔在加工过程中的加工面积会产生变化。有的变化很大,需人工编制转换加工能量的程序,往往很复杂,且不准确,可能会出现加工面积突变时的电极过度损耗,甚至发生烧弧等现象。由于以往对加工过程中面积的变化采用人工编制转换加工能量程序的方法存在诸多问题,因而采用了工件型腔和电极的CAD建模技术,即使型腔在高速铣预铣的情况下,也可利用预铣的CAD/CAM技术及电极的CAD技术,在加工过程中不断 “随形”改变加工参数及相应的伺服抬刀等参数。这里主要需完成不断变化的面积(图形)计算、系统参数的设定等软件的开发工作,以保证复杂型面、渐变型面、突变型面等平稳、安全、高效加工。

(3)航空航天工业中的加工工艺技术

以带冠涡轮叶片加工为典型对象以及对航空航天特殊零件、特殊材料的加工工艺需要进行系统研究。带冠涡轮叶片是一种变截面三维通道加工,需五轴以上的数控电火花成形机床,因此需对特定轨迹的坐标组合方式、加工余量的分配、加工效率及表面质量等加工工艺进行研究。特别是加工表面完整性的研究,在航空航天工业中显得尤为重要,如对各类高温耐热合金、各种超硬材料加工能量与表面变质层、表面裂纹的关系进行试验研究,提出有指导意义的试验研究报告,这对数控电火花成形机床在航空航天工业中的应用具有重要价值。

(4)模具加工的Rsm

电火花成形加工现在可实现精密复杂型腔的直接加工,但对有些模具来说,不单是Ra的要求,还有Rsm(表面粗糙度波峰与波谷宽度的算术平均值)的要求。研究表明,较大的Rsm值可实现易脱模、少粘接及塑压件的时尚纹理外观。对于半导体塑封模来说易脱模、少粘接具有重要意义,因为半导体塑封模一般都利用树脂成形,较大的Rsm值象征着具有均匀平坦的放电表面,这能提高IC模具的脱模性、减少成形时的残留树脂,延长模具的寿命和模具维修周期,提高生产效率。本次展会中,日本沙迪克公司开发的IC PIKA电源与其他电源相比,在同样的Ra条件下,可实现较大的Rsm值(图5),但这方面还没有引起我国厂商的重视。

目标表面粗糙度标准条件面

图5 标准条件加工面与IC PIKA加工面的比较

(5)重视成套加工技术的研究

如前所述,国外已从开式的成套加工技术发展成为采用system 3R、数控电火花成形机床及高速铣组成的成套自动加工系统,并进一步发展为初步的柔性制造系统,而我国还处于单机生产阶段。因此,在我国可考虑数控电火花成形机床与高速铣的开发、生产企业进行合作,研究成套工艺技术,开发通用夹具,为用户提供成套解决方案,改变单机生产服务方式,并逐步向成套加工系统发展。

1.2电火花线切割机床

1.2.1单向走丝电火花线切割机床

与上届展会相比,本届展会单向走丝电火花线切割机床的主要加工指标未有重大突破,国外厂家的展机主要在一次切割的直线度、多次切割性能等细节方面有所进步,国内厂家的机床总体性能有所提升。本届展会单向走丝电火花线切割机床技术性能指标从最佳表面粗糙度 Ra0.6 μm到 Ra0.008 μm,最大切割效率为200~500 mm2/min,产品销售价格每台30~200万元,各层次技术性能指标的机床都有展示。

(1)提高性价比的市场竞争策略

日本和欧洲几大著名电加工厂商为了争夺中国这一目前世界单向走丝线切割机床的最大市场,纷纷采取不同的竞争策略,采取高、中、低价位和技术水平不同档次的机床产品布局,最大限度地满足不同层次客户的需求,同时在市场销售量最大的中档技术性能指标的机床上开发新的实用技术,提高“切一修一”、“切一修二”的零件表面粗糙度与零件加工精度。如日本沙迪克公司的SL400G机型、瑞士阿奇夏米尔公司的CUTE350机型,吸引了更多的客户购买这类产品。一些后起的单向走丝线切割机床生产厂商只能采取价格与新技术应用的策略,来分得一些市场份额。台湾机床已开始使用直线电机驱动技术,同时价格相对于日本和欧洲几大著名厂家要低。北京安德建奇数字设备有限公司AE400机床定位于一些资金不是很足、加工设备需要升级换代的客户,机床具有良好的“切一修二”性能(最佳表面粗糙度Ra≤0.5 μm,零件加工形状精度±3 μm),同时机床又有较高的性价比。

(2)一次切割直线度的技术提升

往届展会厂家往往偏重于宣传最高加工效率指标,本次展会更多的厂家注重实用化,向用户宣传的是实用的加工性能指标,即更加切合用户实际需求的“切一修一”或“切一修二”的综合加工效率、零件加工精度和加工表面粗糙度等。本次参展的众多展机中,最大的亮点在于一次切割时直线度的控制技术。一次切割的直线度提高了,可减少二次切割的修整余量,多次切割的综合效率将会提高,加工精度也随之提高。不同的厂家采取了不同的直线度控制策略,如日本牧野公司U6机床研发了GSCUT(凸面精灵)技术,通过在切割路径的正交方向上控制电极丝的微振摆或微震动方法,实现了一次切割的高直线度,300 mm高度的零件,其上、中、下尺寸一致性5 μm(单边)。日本三菱电机公司的MV系列机床的形状控制电源(Digital-AEⅡ),通过控制上下进电块进电能量的配比,实现了一次切割的高直线度。日本沙迪克公司SL400GS机床采用TMP控制技术,一次切割直线度达到2 μm/100 mm(单侧),以往需三次切割能达到的效果,二次切割即可实现Rz9.76 μm,加工精度±3 μm。

(3)基于油基工作液的机床

日本沙迪克公司的AP250L机床,采用油基工作液,X、Y、U、V四轴直线电机驱动,门式立柱结构,搭载“Super Pika Oil”精加工回路,最佳表面粗糙度达到Rz0.065 μm(Ra0.008 μm),细小模具加工形状精度控制在±1.5 μm。该机床为本次展会展出的最高技术水平的电火花线切割机床。

油介质切割加工有一系列的优点:油的绝缘电阻高且稳定,故放电间隙小,易实现高质量表面的精密加工;油在加工中不会发生电解作用,故不会产生表面变质层,也不会引起硬质合金中钴的脱落,可实现高品位的精密加工。如果硬质合金长时间浸泡在去离子水中,作为硬质合金粘结剂的钴会在水中溢出,硬质合金材料表面会因粉末化而产生变质层,降低材料的寿命;而油加工在硬质合金表面不会产生变质层,可达到精密磨削的水平。但采用油作为工作液的切割速度较低,特别是第一、第二次切割的速度与水工作液相比还有较大的差距。

(4)直线电机驱动技术

由于直线电机响应速度快、无反向间隙、精度保持性好,因此在精密单向走丝电火花线切割机床上应用的趋势越来越强。日本沙迪克公司、日本三菱电机公司的4台展机全部使用直线电机,台湾庆鸿公司的2台展机也同样使用了直线电机。日本沙迪克公司已生产了3万台用直线电机驱动的机床,使用10年后的机床坐标精度仍很好,使用10年的单向走丝机床残值也有原值的50%。随着直线电机成本的降低,预计这项技术未来几年将在更多的单向走丝电火花线切割机床上获得使用。

(5)自动化加工技术

单向走丝电火花线切割机床实现自动加工、无人化操作的主要技术就是自动穿丝技术和型芯废料保持技术,小于0.1 mm丝径穿丝成功率及在曲面工件或中空工件上的穿丝成功率在不断提高。日本三菱电机公司、日本牧野公司及日本西部电机公司向客户展示了直径0.2 mm电极丝在多级中空零件上的自动穿丝技术,同时结合型芯多点熔接技术,将切割下来的型芯与零件本体进行多点熔接,避免切割一个型腔就需要处理一次型芯,而只需在全部型芯切割完毕后一次性处理掉型芯废料,这样在多孔位零件加工中更易实现无人自动加工。

(6)变截面加工随形智能控制技术及上下喷嘴独立供液加工技术

日本三菱电机公司、日本沙迪克公司的机床采用3D图形直接导入与处理,实现了变高度工件加工过程中工艺参数的智能控制,减少了加工中断丝与减轻变截面加工条纹的产生。日本牧野公司的机床上、下喷水嘴由2个高压泵单独提供冲水,这样每个喷嘴可提供更高的冲水压力,对解决零件表面不能贴近喷嘴造成冲水压力上不去而影响切割效率的问题有很大的改善作用。在切割353.8 mm厚度工件时,上、下喷嘴距离工件表面8 mm,切割速度可达87 mm2/min。

(7)细分市场

单向走丝电火花线切割机床的应用在向一些细分市场拓展。如日本FANUC公司的展机α-C400iA,装有英国Renishaw测头和德国高精度分度轴,能实现棍状、盘状刀具的自动找正、自动加工,特别适合硬质合金和人造金刚石刀具的切割;德国孚尔默公司的PCD刀具专用机床QDW760,使用油质切割液,具有五轴联动功能,配置刀具切割编程专用软件,提供多种刀具形状标准图形库,仅需找到对应的刀具形状,将刀具必要的一些尺寸填写进去,就能直接生成加工的图形文件,PCD刀具刃口表面粗糙度Ra<0.1 μm;北京安德建奇数字设备有限公司展出的AE1100大型单向走丝线切割机床X、Y、Z轴行程为1100 mm×700 mm×350 mm,最佳加工表面粗糙度为Ra0.3 μm,最大切割效率为250 mm2/min,可满足大型汽车模具的高精度加工,该规格的单向走丝线切割机床在国内是第一台。

1.2.2往复走丝电火花线切割机床

本届展会共有13家企业展出往复走丝电火花线切割机床,均具有多次切割功能,俗称“中走丝”线切割机床。与上届展会相比,国内往复走丝电火花线切割机床制造企业在产品整体外观、质量与实用性加工指标方面都取得了较大进步。

(1)所有参展的“中走丝”线切割机床都采用了封闭液槽结构,增强了机床的环保性能,机床整体外观形象得到很大提高。由于各制造企业很重视机床的外观,故仅从机床外观已很难判断出其内在品质与加工性能情况。

(2)重视产品外观造型及色彩设计,对机床的外观与色调进行了较大改进。如北京凝华科技有限公司的NH400“中走丝”线切割机床外观已突破过去传统线切割机床的外观造型,江苏冬庆数控机床有限公司、四川深扬数控机械有限公司、苏州市宝玛数控设备有限公司等生产的“中走丝”线切割机床外观色彩较协调,采用了目前流行的机床色调。

(3)“中走丝”线切割机床一体式结构已逐步被一些制造企业所采纳。泰州市江洲数控机床制造有限公司、江苏三星机械制造有限公司、北京凝华科技有限公司等生产的部分型号机床采用了主机与电柜一体式结构,节省了机床占地面积,这种一体式结构有可能在近几年获得快速推广。

(4)“中走丝”线切割机床的加工速度进一步提高,一般最大加工效率在200 mm2/min以上,部分产品的最大加工效率已超过300 mm2/min,最佳表面粗糙度一般为Ra0.8 μm,个别企业的机床达到Ra0.6 μm。加工速度、最佳表面粗糙度指标的提高有助于“中走丝”线切割机床市场的进一步扩展。

(5)更重视“中走丝”线切割机床实用性加工指标的宣传,突出多次切割的平均效率、表面粗糙度、电极丝的损耗等指标,把机床能实现多次切割、能达到更高加工精度与低表面粗糙度的特点展示给客户;特别是在连续切割多个零件时,零件尺寸精度一致性误差控制在0.005 mm以内,为批量化切割精密零件的客户提供了实用的设备。

(6)苏州电加工机床研究所有限公司展出了一台纵横走丝电火花线切割机床(往复走丝型)。该机床将一根丝设置成水平切割段和垂直切割段,X、Y、Z、U、V、W六轴数控,不翻转工件就能在垂直方向和水平方向分别切割各种复杂直纹型面 (包括锥度、上下异形等),省去了工件翻转的工序及翻转过程的二次装调误差,对于一些较大的或难以形成二次定位基准、又需在二个方向进行切割的工件效果尤为明显。该技术产品不仅为我国首创,在国际上也未见相关报道。

(7)“中走丝”线切割机床的发展一方面借鉴单向走丝电火花线切割技术,同时寻求一些自身技术点的突破,除加工性能指标不断提高及逐步向单向走丝电火花线切割机床性能指标靠拢以外,更突出其在加工大厚度、大锥度零件上的优势。如加工200 mm厚度零件时上、中、下尺寸精度的一致性能控制在0.02 mm以内,对60°锥度零件可实现多次切割加工,这些都体现了“中走丝”线切割机床独有的、不可替代的特点。

1.3专用数控电火花加工机床

1.3.1国外专用数控电火花加工机床

瑞士GF加工方案展出了DRILL 300五轴电火花钻孔机床(图6),具有以下特点:① 独有全数字控制脉冲电源和实时穿透检测功能,它是实际生产中关键的要求;② 有多种自动化方案和附加轴选择,如有直排式16位电极刀具库和旋转式50位电极刀具库,每次换电极刀具时间为56 s和60 s;③对于不同直径的孔,无论是位置还是角度都可自动编程加工,降低了非生产时间和夹具成本;④加工孔径范围大 (直径0.1~6.0 mm),加工深度达530 mm,加工孔壁的热影响层<10 μm,这一点在航天航空零件加工中尤为关键;⑤ 加工效率高,加工材料为钢、电极直径为0.5~1.2 mm时,加工速度为1.5 mm/s;加工材料为Inconel镍基合金、电极直径为0.5~1.2 mm时,加工速度为1.2 mm/s。

图6 DRILL300机床

德国斯来福临集团展出了Helitronic Power Diamond电火花和磨削加工二合一机床(图7),用于加工聚晶金刚石(PCD)、聚晶立方氮化硼(PCBN)、硬质合金、金属陶瓷等超硬材料的刀具。机床具有两个主轴端,可分别安装3片电极轮和砂轮,这就相当于具有多个电极或磨削工位,使更复杂几何形状的刀具加工简单化,使加工效率和生产力达到更高水平。机床具有自动定位和在线测量系统的“Heli-Probe探针”,能在最短时间内测出刀具重要参数,以实现刀具最佳定位;机床采用独特的三段式电火花磨削工艺,能精密控制电火花加工过程电极轮的放电能量,确保PCD刀具表面质量,同时使切削刃口质量得到改善,使生产的刀具质量更高,使用寿命更长。

图7 电火花/磨削加工二合一机床

1.3.2国内专用数控电火花加工机床

随着PCD、PCBN刀具从简单的车刀、直刃铣刀、铰刀向高精度、复杂刃口方向快速发展,机械磨削难度加大,因此电火花磨削加工在这些超硬刀具的加工方面获得了广泛应用。

北京迪蒙特佳工模具技术有限公司展出的BDM-902磨床(图8)适于加工以PCD、PCBN为代表的超硬刀具,机床稳定性好、精确度高、操控性好,不仅具备立轴自动运转、金刚石砂轮在线修整等先进功能,还可轻松实现精度3 μm以内高档PCD活塞刀、铰刀的高效率加工,并确保刀具刃口表面粗糙度Ra≤0.05 μm。

图8 BDM902精密数控电火花超硬刀具磨床

北京凝华科技有限公司展出的MD25i型磨刀机是为PCD超硬导电材料刀具的加工和重磨设计制造的专用高精度、高效、数控化电火花刃磨机床。开发的高效等能量脉冲电源,配合放电状态自动检测、齿间距自动检测分度、在线精车电极轮等功能,加上微米级闭环控制,达到了生产效率高、尺寸精度好、表面粗糙度值低的优质加工效果,且可一人操作多机。该公司展出的MF301双侧面刃磨机床是为加工PCD超硬导电材料锯片设计制造的,该刃磨机床具有八轴数控系统。

北京机床所精密机电公司展出的AG400型磨床配备了针对PCD加工的高效率、低表面粗糙度值的专用电源及刀具刃磨专用软件,具有盘类刀具自动测量定位、自动补偿和自动加工等功能。

本次展会中用于航空航天小群孔加工的数控电火花高速小孔加工机床仍是一个亮点。苏州电加工机床研究所有限公司展出的八轴数控电火花高速小孔加工机床,主要用于航空航天发动机叶片涡轮外环,火焰筒的微小群孔加工,机床采用全封闭结构,体现美观、安全。航空发动机一些特殊零件的外形尺寸,由于制造工艺问题,会产生较大的离散性或变形,如果仅按图纸孔位编程加工,会与实际要求孔位产生偏差,影响加工质量。通过数控系统在线自动检测工件形位,根据所测数据,自动对加工孔位进行补偏,可有效提高工件孔加工的整体质量。此外,机床还具有加工扇形孔和腰形孔的电火花铣削功能,只需采用简单圆电极,用数控铣的方式,结合加工过程中对电极实施损耗在线补偿,即可实现腰形孔和扇形孔加工。

北京迪蒙卡特机床有限公司展出的MD6电火花小孔加工机床,是专为航空发动机叶片上三维分布的大批量、多种类小孔加工而设计的,配备4个数控直线轴、2个数控旋转轴、12工位自动电极库、三维在线自动检测系统,能在线自动检测工件形位,并对孔位进行自动补偏。

2 激光加工机床

作为20世纪最重要的发明之一,激光自1960年问世后不久就开始应用于小型、精密零件的打孔和焊接。此后50多年,伴随着激光技术的飞速发展和关键技术研究的不断深化,激光加工技术不断拓展,目前已形成宏观制造和微纳制造两大技术领域。前者包括切割与制孔、焊接、熔覆与合金化、淬火与退火、冲击强化、快速成形、标记、清洗等系列工艺方法,在冶金、机械、造船、航空航天、汽车制造、能源等工业领域得到广泛应用;后者包括激光微/纳刻蚀、薄膜沉积、微/纳连接、微/纳熔覆等,主要应用于航空航天、能源、电子、生物、医疗等领域。可以说,先进激光加工技术在现代机械制造行业占据了不可或缺的一席之地。与此同时,世界新一轮工业革命正在加速推进,互联网、大数据等技术的兴起正在颠覆传统制造业的发展模式,基于互联网环境下的智能制造正在悄然兴起,激光加工设备制造正成为当今世界各国最为关注和发展最为迅速的行业之一。

本届展会在展馆面积非常紧张的条件下,较大幅度增加了激光加工机床的展出面积,在W2馆设立了成形和激光加工机床专馆,集中了30多家激光加工企业,实现境内外展商同台竞技,汇聚了当前世界激光加工产业的最新技术发展成果及未来发展趋势。本届展会吸引了境内外厂商和用户的广泛关注和热情参与,云集了包括德国通快公司(TRUMPF)、德国德马吉公司(DMG)、瑞士百超公司(Bystronic)、意大利普瑞玛公司 (PRIMA INDUSTRIE)、日本天田公司(AMADA)、日本三菱电机公司(MITSUBISHI ELECTRIC)、日本山崎马扎克公司(MAZAK)、法国萨瓦尼尼公司(salvagnini)及德国耶拿公司(JENOPTIK)等著名国外企业,国内的武汉法利莱切割系统工程有限公司、上海团结普瑞玛激光设备有限公司、深圳大族激光科技产业集团股份有限公司、武汉奔腾楚天激光设备有限公司、济南铸造锻压机械研究所有限公司、江苏金方圆数控机床有限公司、江苏亚威机床股份有限公司、南京威克曼科技实业有限公司等也悉数参加。此外,激光器制造商德国ROFIN和南京东方激光有限公司,加工头和测量监测系统制造商德国普雷茨特(PRECITEC),KUKA、ABB及FANUC等机器人公司也参加了展出。同时,本届展会还吸引了深圳迪能激光设备有限公司、北京久天宏一科技发展有限公司、南京中科煜宸激光技术有限公司、苏州普玛宝钣金设备有限公司、武汉华俄激光工程有限公司、苏州领创激光科技有限公司、济南邦德数控设备有限公司等新兴企业的积极参展。

据不完全统计,本届展会现场展出的激光加工机床超过50台套,与CIMT 2013相比几乎翻了一番,其中,CO2激光平面切割机5台、光纤激光平面切割机26台、光纤激光平面切割-冲压复合加工机床1台、光纤激光三维加工机床5台、激光增材制造5轴铣削组合机床1台、金属3D打印机1台、三维光纤激光电弧复合焊接系统1套、YAG激光焊接机2台以及其他激光加工专机等。本届展会展出的激光加工机床不仅数量大幅增加,而且种类也更丰富,一些国际知名的传统机床供应商也开始进入激光加工机床领域,特别是光纤激光切割机床的快速发展,显示了光纤激光加工在适应市场不同需求方面所表现出的强大适应能力。但比较遗憾的是国内激光设备制造企业,展出的大幅面激光切割机主流基本上都是采用IPG公司的高功率光纤激光器,产品趋同严重,附加值不高,市场竞争力不强,国内激光加工装备制造企业的自主创新道路还很长。

本届展会展出的激光加工机床呈现以下特点:

(1)CO2激光加工机床逐步萎缩,光纤激光一枝独秀。本届展会展出的光纤激光平面切割机占总展出激光加工机床的50%以上,CIMT 2011评述专家组曾预测的光纤激光加工机床将是未来激光钣金加工的发展方向已然成为现实,光纤激光加工工艺基本成熟。传统的基于CO2激光的老牌公司,如德国通快、瑞士百超等公司也推出了基于1.064 nm波长的光纤激光或光纤耦合输出的激光加工系统,以提高加工设备的柔性,并可实现铝、铜、紫铜、钛等的高反射及难加工材料的高品质加工。德国通快公司全球首发了其最新的TruLaser 3030 Prime Edition fiber超高速光纤型激光切割机(图9),此款机型以全球顶尖的通快TruLaser 3030激光切割机为平台,融合工业领域最畅销的通快碟片式激光器,在提升中薄板加工速度的同时,极大程度地节省能耗。瑞士百超公司推出了代表当今顶尖水平的搭载4 kW光纤激光器的ByJin Fiber4020,它采用最新的切割技术,可持续进行高质量的切割,用户不仅可获得极具竞争力的单件成本、更低的维护成本,还可实现最佳的材料率、适用于更厚的板材及复杂零件,淋漓尽致地诠释了“Biggeris Better”这一理念。本届展会仅有日本三菱电机公司和山崎马扎克公司坚持使用自己的CO2激光器。国内的激光加工装备制造企业主要以光纤激光切割机为主,反映出光纤激光在切割市场中的地位越来越重要,而大功率光纤激光器基本被IPG公司垄断。

图9 TruLaser 3030 Prime Edition fiber激光切割机

(2)组合、复合机床以巨大的综合优势将引领未来发展趋势。日本AMADA公司作为世界领先的综合金属加工机械设备制造商,以“金属加工机械综合制造商的全方位解决方案”为主题,推出了基于新概念的数字化钣金加工冲切解决方案——冲床与光纤激光复合设备LC2515C1AJ(图10)。该装备是集光纤激光加工机和数控冲床于一体的复合加工机,当没有适合产品形状的模具时,通过激光进行加工,同时具有工序集约、高效、安全、安定、节能以及自动上下料等特点,显著缩短整体加工周期。另一个典型应用就是DMG推出了革命性的LASERTEC 65 3D(图11),提供集激光堆焊技术与五轴铣削技术于一体的复合加工解决方案,可生产十分复杂的几何形状的大型工件。该生产方式集粉末喷嘴、激光堆焊技术与铣削加工技术于一体,铣削与堆焊可交替进行,实现最高的表面质量和工件精度,构成独特的复合加工技术,开创了全新应用与几何形状的可能性。LASERTEC 65 3D将增材制造与切削加工过程交替互动,有效改善了零件的外观与质量,大幅节省材料、降低成本,推进了增材制造技术实用化进程。LASERTEC 65 3D配一个2 kW的二极管激光器进行激光堆焊,可实现壁厚从0.1~5 mm任意几何形状的复杂3D轮廓,该装备的出现预示着半导体激光将在激光加工领域扮演越来越重要的角色。

(3)加工速度不断向高速化方向发展。为了缩短切割机的非加工时间,提高生产效率,除了采用交换式双工作台外,提高机床的动态性能,实现高速定位是目前各厂商普遍采取的策略,采用先进的直线电机或直启盘式马达驱动技术是主要的实现途径。AMADA的光纤激光加工机LCG3015AJ,其轴移动速度为170 mm/min(XY合成),实现了同级设备中的最高速。通过Y轴龙门架的轻量化(与以往机相比重量减少了30%)实现了高速化。采用了利用薄板高速加工的低重心横梁 (Z轴由200 mm降低到100 mm)。采用了高转矩电机和斜齿结构,迅猛提升了加速度。材料交换的周期缩短了50%。国内的江苏金方圆数控机床有限公司TFC3015激光切割机配置的碟片式(Disk Laser)光纤激光器,是运用碟片式晶体及新结构新机理研发的全球最先进的固体激光器,从根本上改善了传统固体激光器的“热透镜”效应,实现了固体激光器高平均功率、高峰值功率、高效率、高光束质量的完美结合,其最大定位速度达到169 m/min,代表了国内激光切割机的最高水平。

图10 LC2515C1AJ冲床与光纤激光复合设备

图11 LASERTEC 65 3D机床

(4)激光加工机床的柔性化、智能化不断发展。柔性制造单元和生产线在更大程度和范围内展示了自动化集成方面所取得的进展,智能化水平不断提高。萨瓦尼尼做为全球金属板材柔性生产的典范企业,推出了新一代高动态光纤激光切割机L5,除了具有第一代光纤激光机所有的特点之外,更融入了萨瓦尼尼多年在自动化和提高效率方面的经验。设备各种构造完全为光纤激光切割所设计,减少了惯性和设计的局限性。L5光纤激光切割机同其他柔性系统一样,可采用各种板料装卸配置,且很容易和FMS系统或AJS系统实现集成。在柔性线上的优势让萨瓦尼尼的机器都可以连接成线,降低了人为干预,减少了加工时间,提高了生产率和加工质量。日本三菱电机公司的ML3015eX-45CF-R激光加工机(图12),围绕3个“e”(即excellent高性能、easytouse操作简便且易维护和ecology成本低且排放少)提升产品性能,在薄板切割中配备了超高速切割(F-CUT)功能,在厚板切割中配备了穿孔(HPP)功能,在轨迹控制上导入了最新控制方式,使之成为三菱电机激光加工机标志性产品。德国TRUMPF 的TruLaser 3030 Prime Edition fiber秉承通快机床一贯的高智能性,拥有智能型切割头,能实现自动变焦、碰撞保护、穿刺监控,无需大量手动干预,简化而精准的操作,安全而高效的生产。日本MAZAK公司的OPTIPLEX NEXUS 3015集成了最先进的智能准备和智能监测功能,能快速实现喷嘴的自动交换及清洗、焦点自动检测及对焦,并进行自动仿形设定,同时在切割过程中可自动监测穿孔、过烧及透镜状态,通过配置各种智能化功能,就能方便地实现从薄板切割到厚板切割的自动转换。

图12 ML3015eX-45CF-R激光切割机

(5)激光三维柔性加工系统成为发展方向。TRUMPF展出的TruLaser Cell 3000通用固体激光加工机床,可搭配TRUMPF的全系列固体激光器,实现二维和三维结构的焊接、切割。德国耶拿(Jenoptik)继续展示了其3D激光切割系统。该系统使用的机器手臂为空心结构,在每个手臂的关节处都安装了反射镜,光纤激光就是靠这些反射镜传输到激光头的。这种结构最大的好处就是避免了光纤激光进行三维加工时,光纤反复被缠绕损坏光纤。国内的大族激光也展示了三维光纤激光电弧复合焊接系统。机器人激光三维加工系统在本届展会上不断亮相,预示着光纤激光与机器人结合是未来激光三维柔性加工系统的发展方向。

(6)激光切割技术应用广泛,其他激光加工技术市场前景广阔。本届展览会上仅大族激光展出了一套三维光纤激光电弧复合焊接系统,尽管激光焊接、合金化、熔覆、金属零件直接成形对机床技术指标的要求不高,但受相关成形工艺技术支撑不足限制,激光焊接、合金化、熔覆、金属零件直接成形机床发展不足。另一方面,当前研究非常活跃的紫外及超短脉冲激光精细加工设备还未见展品,但在今年的上海光电展中,各种新原理样机的纷纷亮相,预示着各种金属、半导体、陶瓷和高分了材料的精细打孔、切割、划槽、表面织构化处理将具有广泛的市场前景。随着激光技术及加工工艺技术的发展,激光加工产业值得期待。

3 增材制造(3D打印)机床

2015年2月,国家工业和信息化部、发展改革委、财政部共同研究制定并发布了《国家增材制造产业发展推进计划(2015-2016年)》(以下简称《推进计划》),凸显了国家对于增材制造技术的高度重视,将它作为发展战略性新兴产业和引领企业转型升级的决策部署,视作抢抓新一轮科技革命和产业变革的重大机遇。

在《推进计划》中,一共涉及了5个方面。其中,第3方面即是加速发展增材制造装备及核心器件。通过此次展会人们欣喜地发现,参展的增材制造机床的企业(特别是国内企业)数量有很大增加,参展的增材制造机床 (特别是金属材料增材制造机床)的数量也开始增加,质量有了明显提高,许多装备还形成了系列化,且能按用户的要求进行定制。非金属材料增材制造机床的参展厂商非常多,机床的工艺类型出现多样化,可满足不同人群、不同价位、不同性能需求的特点,机床模块化设计的特点明显,呈现出一片欣欣向荣的气象。

3.1金属材料增材制造机床

本次展会的一个亮点是有国产金属材料增材制造机床参展。

例如,中科院南京先进激光技术研究院和南京中科煜宸激光技术有限公司推出了LDM系列激光选区熔化/烧结增材制造机床,本次参展的是RCLDM-50。它们以金属粉末为原料,通过高能激光逐层熔化沉积,直接从零件数字化模型一步实现大型复杂整体高性能金属构件的“近净成形”。它们制造出的结构件综合力学性能优异、材料利用率高、加工余量小。这些设备基本达到了先进国家设备的先进程度,特别是在成形件的大型化方向上。从展出的成形件来看,精度和表面质量较好,符合达到中等精度的要求。它们通过高温测温仪等系统监测加工过程,通过摄像监视系统监视观察加工过程,通过监测与反馈控制系统对成形过程进行实时监测,并根据监测结果对成形过程进行反馈控制,以保证成形工艺的稳定性和成形质量,从而实现激光直接制造、工件激光修复及开展功能梯度零件激光直接制造的研究,满足生产和产品开发的需要。

武汉华科三维科技有限公司是由华中科技大学产业集团、华中数控、华工投资、合旭控股及华中科大快速成形技术团队等联合发起新成立的高新技术企业。它开发了两款金属材料增材制造机床:HK M100和HK M250。它们利用较小功率的激光器直接熔化单质或合金金属粉末材料,逐层熔化沉积成形出任意复杂结构和接近100%致密度的金属零件。该技术的粉末材料利用率超过了90%,特别适合于钛合金、镍合金等贵重和难加工金属零部件的成形制造。从展台上展出的成形件来看,这些设备达到了一定的精度,且表面粗糙度较好。

清华大学开发的电子束选区熔化增材制造机床,其电子束功率为4 kW,加速电压为0~70 kV,电子束流为0~60 mA,成形零件最大尺寸为200 mm× 200 mm×200 mm,电子束斑定位精度为±0.2 mm,成形室工作最低真空度为<1×10-2Pa。由于它属于真空制造,适用的金属材料有钛合金、铝合金、镍基合金、高强钢及其他性能活泼的金属与合金等。

北京航空制造工程研究所开发了电子束熔丝沉积增材制造机床,其原理是利用电子束作为热源,熔化送进的金属丝材,按预定路径逐层堆积,并与前一层面形成冶金结合,直至形成致密的金属零件。其自制的ZD60-10A型电子束设备,由60 kV/ 10 kW电子枪、高压电源、真空系统、观察系统、三维工作台、含三轴对准装置的送丝系统、真空系统及综合控制系统组成。其最大加速电压为60 kV,最大电流250 mA,最大功率15 kW,空室容积为4 m× 2 m×2 m。加工过程中,电子枪、送丝系统和三维工作台通过综合控制系统协调工作,达到了自动化操作的要求,保证熔积过程稳定进行。其熔积层的宽度为7.4 mm,层高为1.5 mm。该所制造出钛合金实体结构试样。《推进计划》中对于这2种采用电子束作为热源的机床也强调了必须加速发展,可望2年内实现产品化并进入市场。

国外厂商踊跃参展。例如,英国雷尼绍(Renishaw)公司是专设展台的外国增材制造机床制造商,它原来主要从事3D扫描与测量设备的研发。其推出的金属材料增材制造机床包括 AM250和AM125。它们以激光选区熔化/烧结工艺将金属粉末熔化制成三维实体,气压喷出的金属粉末层层堆积,同时用大功率的光纤激光器把金属粉末层层熔化堆积在一起形成最终产品。主要用于医疗(骨科、齿科、整形外科等)行业和航空航天、高科技工程及电子领域。适用粉末材料包括不锈钢、模具钢、钴铬合金、钛合金、镍基高温合金和铝合金等。其系统的金属粉末料斗是外置式,内部是二级阀门控制,所以能保证运行中添加材料而对制程无影响,同时真空辅助系统保持舱内低氧量,具有较大灵活性,特别满足长时间加工大尺寸和多数量部件的要求。重力撒粉技术可灵活方便地控制送粉量以针对不同目的的加工要求,且一个粉舱更适合快速和方便地更换不同合金粉末材料,而两个粉舱清理起来则更费时和费力。特别是在用钛等活性材料制造时,水氧含量必须尽可能低。使用全密闭真空室能最大程度地降低气体消耗量,且坚固耐用。开放式系统更适合于开发机构和特殊项目导向型产品的灵活需求。它可通过手套式操作箱进行安全更换过滤系统和对粉末进行处理,最大程度地避免用户与材料或辐射物接触。它应用的真空系统保证了在制作合金部件时的高品质和安全性,以及保证系统能更快速地启动和消耗更少的惰性气体。

北京上拓科技有限公司是美国3D Systems公司的代理商,本次展出的设备中包括金属材料增材制造机床ProX200。3D Systems公司的生产级ProX系列设备包括ProX100、ProX200和ProX300,均采用光纤激光器,层厚可调,保证了成形件的精度。这些设备对于成形件的复杂程度没有限制,越复杂越能体现其优越性。所支持的金属粉末最小颗粒可达直径5 μm。因此,打印出来的成形件精度更高,表面粗糙度更好,特征细节分辨率更佳,可重复性好,X、Y、Z重复精度均可达20 μm,最小细节分辨率为:X 100 μm、Y 100 μm、Z 20 μm。其应用领域包括:航空航天、发动机/组件制造、医疗(骨科植入物、齿科、整形外科等)、工模具中的随形冷却镶件、珠宝和首饰业等。它们展出的M2 Cusing机型是基于之前研发并通过实践证明成功的 Concept Laser CUSING技术,不同的是,M2是世界首套能应付钛合金、铝合金等反射性金属材料激光3D打印的设备。它根据最近的防爆防火条例,装备了相应的传感元件及测量技术,因此保证了系统的安全。M2同样带有专利的粉末操作装置,新一代的光纤激光器加上室温下操作的Laser CUSING专利技术,保证了所生产成形件的高分辨系数和杰出的机械性能。M2是医疗行业生产元件的相当理想的选择,同时也适用于航天工业领域的部件生产。

北京恒尚科技有限公司是德国EOS公司的代理商。EOS激光选区烧结/熔化工艺设备一向被誉为水平最高之列。EOS M400的成形尺寸为:400 mm× 400 mm×400 mm。它采用1 kW的Yb光纤激光器。其光学部件包括F-theta-lens平场聚焦透镜以及高速扫描振镜,可变焦点直径为90 μm。扫描速度最高可达7 m/s。它具有自动清洁功能,可减少过滤器更换的次数,从而降低成本。它的精密软件系统把打印工作和准备工作分离开来,打印系统可专注于生产成形件,从而由节省时间而降低成本。另外,EOS公司还开发了越来越多种类的金属材料,包括模具钢、钛合金、铝合金及CoCrMo合金、铁镍合金等粉末材料,且用户还可根据需要,通过相应的ParameterSets系统对使用的工艺参数值进行修改。主要应用领域包括:精密金属部件的直接制造,防火部件直接制造,产品外观设计认证,人体植入物、牙齿、颅骨修复物、假肢等,以及文化、创意、服饰、家居用品等领域的创意设计与展示等。

3.2非金属材料增材制造机床

本届展会上,更多的参展商展出的是非金属材料增材制造机床,《推进计划》也给予了这类机床充分的重视。其中列举的光固化成形、熔融沉积成形、激光选区烧结成形、无模铸型及材料喷射成形等增材制造装备,在展会上均有展品展出。

例如,武汉华科三维科技有限公司推出了HK各类系列设备。HK P系列适用于尼龙、聚丙烯等熔点低于170℃的高分子材料;HK S系列适用于以树脂砂和可消失熔模为成形材料;HK C系列适用于在陶瓷颗粒表面包覆一层高分子材料粉末。而HK系列的设备采用的是立体光固化工艺,适用的材料为光敏树脂。它们的技术基础是华中科技大学多年来在增材制造技术领域的科研工作。

杭州先临三维科技股份有限公司是专业提供三维数字成像技术综合解决方案的科技型企业。它自主开发了多款非金属材料增材制造机床。其展台展出的Einstart-S和Einstart-L桌面3D打印机是我国近年来开发的几十款桌面型增材制造机床的卓越代表。它们的打印精度分别为0.15~0.35 mm和0.10~0.40 mm。前者为单喷头,后者可选用双喷头。其操作简便、快速,开机后10 min即可打印出产品,打印出的成形件细节特征完整。

中国香港宝力公司多年来一直代理美国Stratasys公司的FDM系列设备和以色列Objet公司的Polyjet系列设备。这两家公司已经在2012年合并。前者在展会上强调其材料是成系列的,如热塑性塑料包括:ABS-M30(多用途)、ABS-M30i(有生物相容性,通过ISO-10993认证)、ABSi(半透明)、ABSESD7(防静电)、PC-ABS(高强度抗冲击)、Polycarbonate(高强度抗拉伸)、PC-ISO(有生物相容性,通过ISO-10993认证)、ULTEM9085(高机械强度,通过FST认证)和PPSF(抗高温和耐化学腐蚀)。Objet公司的设备包括:Objet260 Connex、Objet24、Objet30、Objet Eden250等。

北京上拓公司代理的美国3D Systems等公司的机床,在展会上也展出了多款非金属材料增材制造机床。其中,立体光固化增材制造机床使用紫外激光将液态光敏树脂和复合材料逐层覆盖在固体截面上。SLA®机床提供高吞吐量,构建容量达1524 mm,具有最高的部件分辨率和精度,并可使用广泛的印刷材料。它能提供更广泛的应用,包括要求最为苛刻的快速制造领域的应用。又如,ProJet® 3500机床是高精度塑料件3D打印机,打印的塑料件质量高且耐用,尤其适合工程和机械设计的应用,包括功能性检测、构型和装配验证、快速原型、设计沟通、快速模具等。它适用于办公室环境,能为各种打印需求提供卓越的打印效果。此外,还有桌面型的CubePro机床(可3种颜色同时打印),Projet 1500机床(可打印6种颜色的材料)等。

《推进计划》中列举的另一种增材制造机床是医用材料增材制造装备,目前还属于高校和科研院所的研究项目,但已出现了许多机床产品,预计将在2年内进入市场。

《推进计划》中提出了加速发展增材制造机床核心器件的研发和产品化、产业化,这包括了高光束质量激光器及光束整形系统、高品质电子枪及高速扫描系统、大功率激光扫描振镜、动态聚焦镜等精密光学器件、阵列式高精度喷嘴/喷头等。

《推进计划》还对进一步发展增材制造机床提出了如下具体要求:①不断提高金属材料增材制造装备的效率、精度、可靠性;②不断提高非金属材料增材制造装备的高工况温度和工艺稳定性;③不断提高个人桌面机的易用性、可靠性;④ 研制与增材制造装备配套的嵌入式软件系统及核心器件,提升装备软、硬件协同能力。

此外,《推进计划》提出要建立和完善产业标准体系。我国是世界上最早制定增材制造设备标准的国家之一,全国特种加工机床标准化技术委员会已制定了10多项国家和行业标准。今后要全面制定增材制造工艺、装备、材料、数据接口、产品质量控制与性能评价标准,制定产品设计标准和规范。《推进计划》还要求开展质量技术评价和第三方检测认证;组织实施应用示范工程;支持建设公共服务平台;组织实施增材制造技术普及工程。这些要求非常具体,保证措施也非常完善。可以预计,增材制造机床及其核心器件将迎来快速发展的春天。

The Reviews for Non-traditional Machines Exhibited in CIMT 2015

The expert group of the reviewing in the non-traditional Machines of CIMT 2015

After through visit survey,information collection and informal discussion with the manufacturers for various types of non-traditional machines exhibited in CIMT 2015,the new products,new techniques,new technologies and the development trends of the electro-discharge machines,the laser beam machines,the additive manufacturing equipments,etc.at home and abroad have been reviewed profoundly and systematically.Further,an analysis in the market dynamics of these machines has been also carried out.

non-traditional machines;NC electro-discharge machines;laser beam machines;additive manufacturing equipments;reviews

TG66

A

1009-279X(2015)04-0001-12

2015-06-23

CIMT 2015特种加工机床评述专家组成员:叶军(组长)、陈德忠(副组长)、肖荣诗、林峰、朱宁、沈洪、翟力军、伏金娟、山昌祝、张宝华、徐均良、于志三。