核电厂汽动给水泵进出口管道振动原因分析及解决对策

□ 黄 哲

一、引言

汽水管道的振动对于发电厂来说是一种普遍现象,管道的长时间振动会导致管道材料以及焊口的疲劳损坏,并会将振动传至支吊架上或者相连接的设备上,对管系的安全性稳定运行造成影响。管道工作的可靠性对电厂运行的安全性影响很大,对核电站来说尤其重要。如某核电厂M310机组蒸汽发生器辅助给水系统汽动泵热试第一阶段发生了泵体进出口管道剧烈振动现场,并且运行声响非常剧烈,严重影响了机组安全运行。管道系统是核电站机组的重要组成部分,核电站的安全运行非常重要。对核电站的管道振动来说必须进行深入分析解决,通过分析振动的起因并提出有效的解决办法,从而有效改善核电站管系振动问题。

二、管道振动原因分析

管系的振动原因一般可分为两类。一是管道系统自身的振动,在管系中与管道相连的转动设备,例如压缩机、泵等由于在运行中产生设备自身的振动传至管系上;二是在管系运行时管道内流体介质通过弯头、阀门等管件时发生流体湍流流动从而引发管道振动;三是外界环境对管系的影响引发振动,地震荷载、风荷载等[2]。其中前两种原因是影响管道振动的最主要原因。

(一)转动设备本身引起的振动。在管系中如果有转动设备直接与管道连接,当转动设备发生振动时,会将振动力直接传到该管道上,导致管道产生振动。

(二)管道内流体湍流引起的振动。当管道内流体介质通过弯头、阀门、变径管等管件时,产生不稳定流动现象,从而引发管道振动。如果该振动与管道的固有频率重合时会发生共振现象,将会给管系带来巨大破坏。

(三)外界因素引发振动。当外界环境发生变化如地震、海啸、强风等,为管系附加一个不稳定外力,管道受外力的影响发生激烈振动,甚至破坏管系。

三、电厂管道振动消除措施

根据管道振动的基本方程[1](MX+CX+KX=F式中,M、C与K分别为质量矩阵、阻尼矩阵和刚度矩阵;F为激振力。)解决核电站管道振动方法可分为以下三种:

(一)改变管系总体质量。当流体介质、压力、温度确定时管系的基本参数已固定。不提倡用该方法解决。

(二)改变管系刚度。方法有:一是更换厚壁管,或者在保证管系热胀应力的许可范围内的前提下尽可能缩短管线,减少弯头,以提高管线自身的刚度。二是有针对性地增设限位支架、刚性支架等装置,缩小支吊点的间距。要实现上述设想,需对管系支架进行重新设计布置。

(三)改变管系的阻尼。通过计算在管系位移较大处加装阻尼装置,以吸收管道的冲击力,减少管道振动。

因而解决核电站管道振动最简单有效的方式是改变管系的刚度和改变管系阻尼。改变管系刚度可以提高管系固有频率,在管系中加装阻尼可以有效减少管系的冲击力从而降低管道振动。

四、核电站辅助给水系统汽动泵管道振动治理

(一)辅助给水系统的功能、安全功能介绍以及治理振动的必要性。辅助给水系统(ASG)作为正常给水系统的备用,在丧失主给水系统时,向蒸汽发生器二次侧提供给水。辅助给水系统属于专设安全设施。在任何一项正常给水系统(电动主给水泵系统、主给水系统、启动给水系统)发生事故时,辅助给水系统运行,导出堆芯余热,直到反应堆冷却剂系统达到余热排除系统可投入的状态。反应堆冷却剂系统的热量通过由辅助给水系统供水的蒸汽发生器传给二回路系统产生蒸汽;二回路系统蒸汽通过汽轮机旁路系统排入凝汽器或排向大气。由此可见辅助给水系统在核电厂发生事故时的重要性,发生管道振动现象对管道威胁很大,因此必须彻底进行治理。

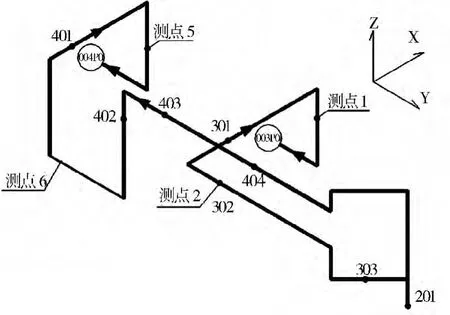

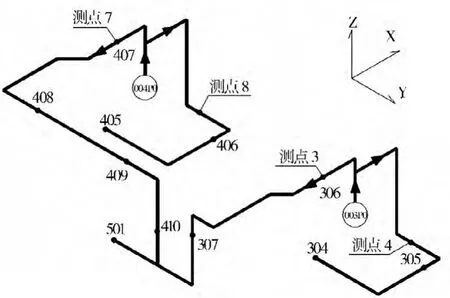

(二)振动测量及计算过程。结合现场实际情况进行振动测试,确定振动测试位置分别为图1、图2中所示测点位置。主要以测试管道振动加速度和振动位移。

为了达到测量效果,分别采取两种流量负荷测量。一是小流量运行。给水泵出口通过旁路低负荷循环运行,给水流量大约为25t/h。二是额定流量运行。额定负荷运行,给水流量大约为100 t/h。管道振动如表1所示。

表1 治理前辅助给水泵管道振动测量实验记录表(mm/s速度峰值VP)

图1 给水泵进口管道布置示意图

图2 给水泵出口管道布置示意图

表2 治理后辅助给水泵管道振动测量实验记录表(mm/s速度峰值VP)

利用力学计算进行分析,计算正常运行状态下管道的热态应力,校核静态工作应力;根据现场测量数据、管道静态应力分析计算管道振动模态分析制定管道振动治理方案。管道模型图1、图2所示。

通过模态分析得出管道上设置的固定支架及限位支架少,导致管道整体的固有频率偏低,在流体通过弯头以及管道上附件时产生了较强的扰动,增加了管系的激振力,流速达到一定数值时产生共振现象。

(三)治理方法。考虑到管道走向已经固定,核电阻尼器采购时间较长、价格昂贵等原因,应从管道微振动方程方面考虑解决措施,最好是从改变管道刚度来解决震动问题。治理方案是在两台泵入口弯头处增加刚性支架,在测点4、6、8处增设限位支架。增加支架后对该管道重新进行计算分析,从计算结果可知在保证热态应力没有显著变化的前提下,使管系的固有频率已经有了明显提高,从而提升管道刚度,证明该方案可行。

(四)管道减振效果验证。为了验证治理结果,给水泵采用与治理前相同的流量进行实验。给水泵进出口管道仅存在很小的振动现象,在机组正常运行时,给水泵振动符合要求(测量结果见表2)。减振方案实施成功,治理效果明显,达到了治理目的。

五、结语

核电站管道振动对电厂运行的安全性影响很大。通过对某M310堆型核电站蒸汽发生器辅助给水泵管道振动治理实例分析,得出消减和解决管道振动问题的一些方法,为我国目前在运行核电机组提供减少管道振动的参考。根据电厂汽水管道系统振动影响因素和治理方法可得出如下结论:

第一,在管道设计中管道的走向以及管材的选择对管系的振动影响很大。流体介质流经管道部件时会产生湍流现象进而引发管道的振动,因此在泵进出口管道应尽量避免和减少弯头的使用,尤其是尽量减少大角度弯头的使用。

第二,在解决现运行机组管道振动问题,改变发电厂汽水管道振动固有特性是最简单有效的方法。核电站管道系统多采用阻尼器和增加限位支架,以增强管道的抗振能力。

第三,支吊架的合理使用对解决管系振动具有很大作用。由于给水泵本身具有振动,进出口管道容易产生较强的激振力,在设计中要综合实际情况对泵进出口管道刚度的增强,从而尽量避免管道振动带来是危害。

[1]邢景伟,赵星海,辛国华.电厂汽水管道振动分析及解决对策[J].能源研究与信息,2012

[2]GB/T17116.1-1997.管道支吊架第一部分:技术规范[S]