钢结构T型连接节点受力性能试验研究

刘秀丽,王 燕,李美红,韩明岚

(青岛理工大学土木工程学院,山东 青岛 266033)

近年来,地震带来的房屋倒塌灾害越来越受到人们的重视和关注,随着经济发展和钢产量的大幅提升,钢结构作为一种抗震性能优越的结构形式得到了工程界的青睐.而焊接连接在抗震中表现出来的脆性破坏比较复杂,难以较好的控制和避免,高强度螺栓连接形式具有施工安装简单,承载力高,抗震性能优良等特点,在工程中得到了较为广泛应用.T型连接是以受拉高强度螺栓作为主要传力构件的一种节点形式(如图 1),具有明显的半刚性特征,在多高层框架及轻型门式刚架等结构形式中应用较为广泛[1-2].

图1 T型件连接Fig.1 T-stub connections

国外针对T型连接节点受力性能开展了大量试验和理论研究,提出了撬力计算模型及螺栓拉力计算模型[3],对T型连接翼缘刚度及螺栓刚度及其发展情况进行了分析[4],提出了评估T型连接塑性变形能力的理论模型[5-6].国内针对T型连接受拉螺栓设计方法仍在热点讨论,作者[7-8]通过外伸端板连接节点有限元分析结果,给出了外伸端板等效T型件连接撬力分布模型,提出了修正的螺栓拉力计算方法.陈绍蕃[9]通过理论分析,提出了T型件连接理论模型撬力计算简化公式.赵伟等[10]进行了T型连接试验研究,重点研究了加劲肋对节点受力性能的影响.为深入研究T型连接节点受力机理及螺栓受力性能,本文进行了10个足尺T型连接试件试验研究,研究了T型连接节点构造形式对承载力影响的敏感程度,分析了高强度螺栓拉力的变化情况,研究结果可为T型件连接构造设计及受拉高强度螺栓精细化分析提供参考.

1 试验概况

1.1 试验试件设计

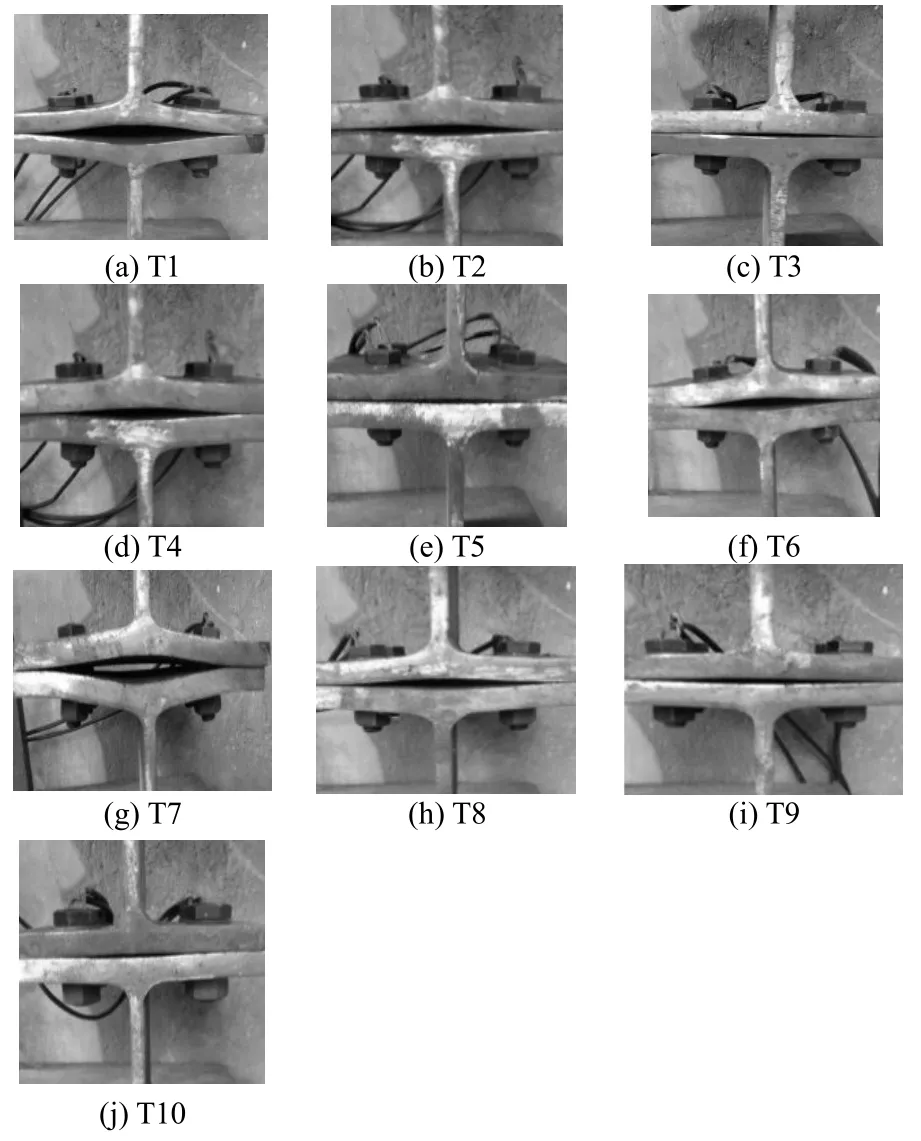

本文设计了6组共10个足尺T型连接节点模型,如图2所示.每个T型连接采用两个剖分T型钢,通过4个高强度螺栓连接而成.采用剖分T型钢可以有效避免焊缝带来的尺寸和角度误差及残余应力、变形等影响.节点设计参数如表1所示,螺栓间距满足现行钢结构设计规范及施工要求.其中,T1试件从剖分T型钢TW 150×300×12×12截取,T3从剖分T型钢TW 300×300×12×20截取,其余试件均从剖分 T型钢 TW 300×300×12×17截取.图2所示的剖分T型钢材料特性为:屈服强度278.85 N/mm2,抗拉强度439.39 N/mm2(板厚≤16 mm);屈服强度 266.54 N/mm2,抗拉强度 435.15 N/mm2(板厚>16 mm).(材性试验如图3示)

图2 试验试件Fig.2 Test specimen

图3 材性试验Fig.3 Material characteristic tests

表1 试件参数Tab. 1 Parameters of test specimens

螺栓采用10.9级摩擦型高强度螺栓,螺栓直径为 M16、M20.根据《钢结构工程质量验收规范》(GB50205-2001),采用施工扭矩扳手对高强度螺栓施加预拉力.直径为M16、M20的10.9级摩擦型高强度螺栓预拉力值分别为100 kN、150 kN.

1.2 加载及测量

T型连接试件采用100 t液压式万能材料试验机进行单向静力加载试验.T型件腹板直接由试验机夹具夹紧施加拉力,试验装置如图4所示.外加荷载直接由液压式万能材料试验机采集,为更好的观察试件变形及采集应力,试验采用缓慢分级加载,每50 kN采集一次数据.

图4 试验加载装置Fig.4 Loading device

为了研究高强度螺栓受力性能,在T型连接对角的两个螺栓杆粘贴应变片.应变片在螺栓杆两侧对称小槽中粘贴,导线由螺栓头开孔引出,如图 5所示.安装时让螺栓杆两侧应变片连线垂直于T型连接腹板平面.应变片数据由静态应变测量系统DH3815N采集.

图5 高强度螺栓示意图Fig.5 Details of high strength bolts

在保证试验目的前提下考虑试验条件,当出现构件断裂(主要是螺栓可能发生)、应变片翘起失效、试件不能继续增加荷载的情况之一时即停止试验.

2 试验现象

试验中发现,不同构造连接节点破坏过程类似,以 T2试件为例描述试验过程.外加荷载达到屈服荷载435.7 kN之前,试件未出现肉眼可见的变形,T型件翼缘之间保持贴合状态,试件处在弹性阶段.荷载超过435.7 kN之后,T型件翼缘开始出现塑性变形,随荷载增加塑性变形持续增加,翼缘之间由于塑性变形呈现“张口”现象,当荷载达到极限荷载 540.6 kN时,翼缘间最大间隙达到 6 mm.试件不宜继续加载,临近极限承载力状态.

图6、表2对各试件最大间隙及螺栓极限应变进行比较分析.

图6 试件破坏照片Fig.6 Failure of specimens

表2 试件最大间隙及螺栓极限应变Tab.2 Maximum gap of T-stub flanges and ultimate strain of bolts in test

T1~T3为T型件翼缘厚度逐渐增加的一组试件,极限状态下最大间隙及螺栓应变均随之减小.可见随着翼缘板厚度t增加,其刚度增强,有效阻止翼缘板弯曲变形,螺栓应变随之减小.T4、T2、T5为螺栓间距e1逐渐增加的一组试件.由于e1增加翼缘宽度增大,翼缘板刚度随之增强,故最大间隙随之减小.但当e1由45 mm增至50 mm时,最大间隙变化不显著,螺栓应变略有减小;由50 mm增至55 mm时,最大间隙减小比较明显,螺栓应变略有增加.可见e1增加至50 mm时更加有效减小螺栓应变.T2、T6为螺栓间距e2逐渐增加的一组试件,e2增大虽然翼缘宽度增加,但由于螺栓位置向翼缘外侧偏移,使得最大间隙增大,螺栓应变增加.可见增加e2不能有效减小螺栓应变.T7、T2为螺栓间距g增加的一组试件.最大间隙略有增大,不显著,螺栓应变减小.可见增加g可有效减小螺栓应变,但对翼缘变形无明显抑制作用.T8、T2、T9为螺栓间距s逐渐增加的一组试件,s由36 mm增至40 mm时,最大间隙无明显变化,螺栓应变减小,s增至45 mm时,最大间隙减小,螺栓应变略有增加.可见s增至45 mm时不能有效减小螺栓应变.T2、T10为螺栓直径增加的一组试件,最大间隙明显减小,螺栓应变增大.由于螺栓直径增大,预拉力增大,翼缘板连接更加紧密,故最大间隙减小.可见,T型件在外力的作用下翼缘出现弯曲变形产生撬力作用,其影响程度随构造因素的变化而不同.

3 试验结果分析

3.1 试件承载力及变形

图7为试验试件荷载-位移曲线,可以看出,所有T型连接试件荷载-位移曲线规律基本一致.

图7 荷载-位移曲线Fig.7 Load-displacement curve

加载初期,试件与夹具之间的夹持力较小,荷载-位移曲线有一小段滑移,随荷载增加,试件与夹具间夹持力增大,荷载-位移曲线基本为线性增加,达到屈服荷载之后,出现强化阶段,位移随荷载增加速率加快,直至达到连接极限荷载.

文献[11]大部分有限元模型与本文试验试件相同,其有限元模型屈服荷载及极限荷载与试件试验结果比较见表3.

将不同构造形式的 T型连接试验试件荷载-位移曲线、承载力及变形进行比较分析可见,随着荷载增大,连接位移随之增大,T型件翼缘发生弯曲变形,表现出较强的塑性变形能力.随着T型件翼缘厚度t增加,试件极限承载力明显增加,且屈服位移明显减小.螺栓间距e1由45 mm增加至50 mm时承载力和屈服位移变化不明显,当增至55 mm时,极限承载力明显增加,屈服位移明显减小.螺栓间距e2增加时极限承载力及屈服位移均明显增加.螺栓间距g增加时极限承载力增加不如屈服位移增加显著.螺栓间距s增加对极限承载力及屈服位移影响均不明显.螺栓直径d增加可明显增加极限承载力,对屈服位移略有增加的影响.

表3 试件承载力及变形Tab.3 Bearing capacity and transformation of specimens

表 3试验试件与文献[11]有限元模型屈服荷载及极限荷载计算结果比较可见,二者吻合良好,除T6试件屈服荷载承载力误差略大于10%,其余试件误差均在10%之内,试验试件与有限元模型取得了较好的一致性.

3.2 T型件参数变化影响分析

荷载-位移曲线弹性阶段均接近直线,该直线段斜率可以反映T型连接承载力变化的快慢程度.定义荷载-位移曲线直线段斜率为敏感系数 k,取直线段起点为 1 点(F1,δ2),终点为 2 点(F2,δ2),敏感系数k计算如下:

比较各构造形式变化对T型连接承载力影响程度.敏感系数k随各构造参数变化曲线如图8所示.

从图8可见,翼缘厚度t增加,敏感系数k增大,但增加的幅度逐渐减小.e1变化时,敏感系数k变化不明显,e2增加,敏感系数k略有增加,g增加,敏感系数k略有下降.s增加,敏感系数k略有增加,增加幅度逐渐减小.d增加,敏感系数k下降.可见,翼缘厚度 t增加时敏感系数增大最明显,即其对 T型连接承载力影响最快,但增加幅度逐渐减小.螺栓间距变化对T型连接承载力影响较慢.螺栓直径d增加时端板相对变弱,承载力增加速率减慢,但由于螺栓直径增大,连接极限弯矩增大.

图8 敏感系数k变化曲线Fig.8 Curve of coefficient k

3.3 高强度螺栓拉力测试及分析

高强度螺栓所受到的拉力 Pf(为外加荷载产生的螺栓拉力Nt和撬力Q之和)是T型连接中最重要的受力性能,通过高强度螺栓杆应变片测量平均应

图9 高强度螺栓拉力Fig.9 Tensile force of high strength bolts

从表4和图9可以看出:

(1) 高强度螺栓拉力 Pf曲线变化规律基本一致,加载初期基本保持预拉力不变,当外力达到一定限值时翼缘板出现分离现象,曲线出现转折拐点,高强度螺栓拉力开始逐步上升,直至连接破坏.

(2) 图(a)可见,随着翼缘板厚度t增加,高强度螺栓拉力逐渐减小,较厚翼缘板刚度较大,可有效阻止翼缘板弯曲变形,从而减小杠杆作用产生的撬力影响.从曲线拐点及临近破坏极限状态的高强度螺栓拉力比较可见,翼缘板厚度由15 mm增至17 mm时,高强度螺栓拉力减小更加显著,翼缘板厚度由17 mm增至20 mm时,高强度螺栓拉力减小趋于平缓.可见,翼缘板厚度越大,其减小高强度螺栓拉力的幅度减弱.

(3) 从图(b)、(c)可见,随着螺栓间距 e1、e2增加,在曲线拐点处高强度螺栓拉力变化均不明显.在临近破坏状态,e1增加,高强度螺栓拉力随之减小.e2增加,高强度螺栓拉力随之增大.可见,考虑经济效益和螺栓受力有利的要求,宜采用最小构造 e2,可适当增大e1.

(4) 从图(d)、(e)可见,随螺栓间距 g增加,在曲线拐点及临近破坏状态,高强度螺栓拉力均出现下降.当螺栓间距s增加时,在曲线拐点处高强度螺栓拉力下降,在临近破坏状态时,s在40 mm时高强度螺栓拉力最大,减小或增加s均可降低高强度螺栓拉力.

(5) 从图(f)可见,螺栓直径d增大时,预拉力增加,在加载初期,高强度螺栓拉力均保持预拉力不变.直至曲线拐点处,两试件曲线几乎接近平行.可见在翼缘板出现分离的极限状态以前,撬力影响几乎相同,采用大直径未取得明显减小撬力的作用.临近破坏极限状态时,高强度螺栓拉力趋近相等,此时小直径高强度螺栓拉力增加幅度更加显著.

综上所述,翼缘厚度 t是影响高强度螺栓拉力最显著的构造因素,但翼缘板过厚时高强度螺栓减小幅度较小.螺栓间距e1增加亦可较明显减小高强度螺栓拉力,螺栓间距g,s变化对高强度螺栓拉力影响甚微,螺栓间距e2增加反而增大高强度螺栓拉力.螺栓直径d增大时由于初期高强度螺栓预拉力值较大,故高强度螺栓受力比较大,在临近破坏状态,小直径高强度螺栓拉力增加幅度更大.

4 结论

(1) 在外力作用下,T型件翼缘发生弯曲变形,表现出较强的塑性变形能力.

(2) T型连接构造形式变化对节点承载力产生不同程度影响,其中翼缘厚度 t对节点承载力影响最为敏感,但厚度越大影响幅度越小.高强度螺栓间距对承载力影响不显著.高强度螺栓直径d增加使翼缘板相对减弱,使得敏感系数减小.

(3) T型连接构造形式变化对高强度螺栓拉力产生不同程度影响.翼缘厚度影响最显著,随翼缘厚度增加高强度螺栓拉力下降,下降幅度逐渐减小.间距e1增加可较明显减小高强度螺栓拉力,间距e2增加反而增大高强度螺栓拉力,间距g,s变化对高强度螺栓拉力影响甚微.直径增加在临近破坏时可降低高强度螺栓拉力增加幅度.

References

[1] 李帼昌, 孙卿, 郭晓龙, 等. T 型钢连接的方钢管柱-H型钢梁半刚性节点滞回性能的有限元分析[J]. 工程力学, 2014, 31(S1): 32-35.LI Guochang, SUN Qing, GUO Xiaolong, et al. Finite element analysis on hysteretic performance of a T-Stub connected semi-rigid joint between rectangular steel tube column and H-shaped steel beam[J]. Engineering Mechanics, 2014, 31 (S1): 32-35.

[2] 李玉顺, 蒋天元, 单炜, 等. 钢-竹组合梁柱边节点拟静力试验研究[J].工程力学,2013,30(4):241-248.LI Yushun, JIANG Tianyuan, SHAN wei, et al. Quasi-Static test on steel-bamboo composite beam-column exterior joints [J]. Engineering Mechanics, 2013,30(4):241-248.

[3] 楼国彪, 李国强, 雷青. 钢结构高强度螺栓端板连接研究现状(I) [J]. 建筑钢结构进展,2006,8(2):8-21.LOU Guobiao, LI Guoqiang, LEI Qing. Recent developments in the behavior and design of high-strength bolted endplate connections (I) [J]. Progress in Steel Building Structures, 2006, 8(2): 8-21.

[4] JAMES A, Swanson, ROBERTO T. Leon. Stiffness modeling of bolted T-stub connection components[J]. Journal of structural engineering, 2001, 127(5):498-505.

[5] PILUSO V. Faella C. Rizzano G. Ulitimate Behavior of Bolted T-Stubs. I: Model Validation [J].Journal of Structural of Structural Engineering, ASCE, 2001, 127(6):686~693.

[6] PILUSO V, FAELLA C, RIZZANO G. Ulitimate Behavior of Bolted T-Stubs.II: Model Validation[J]. Journal of Structural of Structural Engineering, ASCE, 2001, 127(6):694~704.

[7] 刘秀丽, 王燕.外伸端板高强度螺栓抗拉连接设计方法研究[J].建筑钢结构进展,2013,15(1):29-36.LIU Xiuli, WANG Yan. Study on the design method of high strength bolts of extended end-plate tensile connections[J]. Progress in Steel Building Structures, 2013, 15(1):29-36.

[8] 刘秀丽, 王燕. 外伸端板连接节点撬力分布研究[J].建筑钢结构进展,2014,16(4):29-38.LIU Xiuli, WANG Yan. Analysis on prying force distribution of extended end plate with bolted connections[J].Progress in Steel Building Structures, 2014, 16(4): 29-38.

[9] 陈绍蕃. 论高强度螺栓连接的分类和抗拉连接的计算[J].建筑钢结构进展,2014,16(3):1-6.CHEN Shaofan. On the classification of high-strength bolt connections and the calculation of connections subjected to tension[J]. Progress in Steel Building Structures, 2014,16(3): 1-6.

[10] 赵伟, 童根树. 外伸端板加劲肋试验和有限元研究[J].土木工程学报,2008,41(8):22-30.ZHAO wei, TONG genshu. Test and finite element analysis of end-plate stiffeners for extendedend-plate connections[J]. China Civil Engineering Journal, 2008, 41(8):22-30.

[11] 李美红, 王燕, 刘秀丽. 钢结构梁柱 T型连接节点的力学性能分析[J]. 钢结构,2015,30(4):54-60.LI meihong, WANG yan, LIU xiuli. Finite element analysis on mechanical properties of beam-to-column T connections of steel structure[J]. Steel Construction,2015,30(4):54-60.