基于PLC的烟气道生产线自动化研究

陈作炳,张自晴,蒋代杰

(武汉理工大学机电工程学院,湖北武汉430070)

0 引言

住宅用烟气道是一种将厨房烹饪时产生的油烟或卫生间里浑浊气体排出的管道制品。我国烟气道行业发展二十余年来,仍然鲜见大型企业,而多为小型企业以及手工作坊,工人劳动强度大,工作环境恶劣,整体工艺水平和产品质量也参差不齐。目前,烟气道多为一次性成型工艺进行生产,且一种模具只能生产一种规格的产品[1],加之整个过程多为人工完成,产品质量及质量稳定性都不高[2]。南昌航空大学谢友宝等人[3]对烟气道生产线做过自动化改造的尝试,但仍未摆脱一模一用、内外模整体输送的技术约束[4],生产线和制造工艺都有诸多改进的余地,且自动化水平亦可进一步提高。

现今一种新的水泥烟气道生产线被开发出来:改进了成型工艺,内、外模分开,且一种模具能生产数种规格的产品,以PLC 为核心的控制系统使其实现了机电液气一体化的自动化生产。

1 生产线整体装置及生产工艺分析

1.1 工艺及设备分析

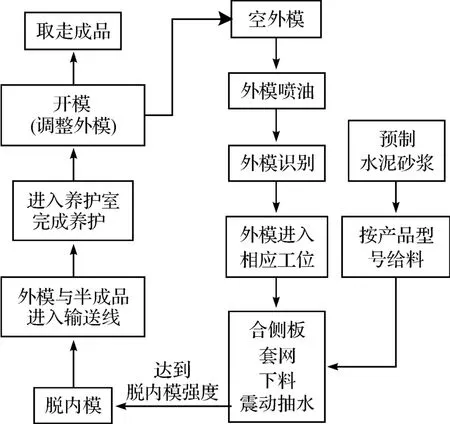

该生产线主要包括:配料系统、传送系统、成型系统、养护室以及辅助系统[5]。主要部分示意图如图1所示。工艺上,采用普通水泥配置砂浆并在下料后进行高频振动并用真空抽水装置抽走析出的水,使其迅速达到脱内模强度以缩短脱模时间。之后产品进入蒸汽养护室以提高脱模强度,从而缩短生产周期。生产工艺流程如图2所示(图中调整外模的操作仅在需要更改产品型号时使用)。

图1 生产线布置平面图

设备方面,区别于传统的一次成型烟气道生产模具,该条线上使用的模具将原有专利产品进行改良[6],其内模和外模是分开的:内模与两个步进电机、两组丝杆以及真空抽水装置等组成固定在振动装置上的内模组件6,外模则在线上循环使用。内模丝杠由一台步进电机单独驱动,带动内模缩放,因此它能自动脱内模且能适应多种型号的烟气道生产;另一个步进电机带动的丝杠用来将线上的外模拉入和送离内模组件。几种类型的外模亦可调整,以生产多种型号的产品。

图2 生产工艺流程图

1.2 工作循环分析

生产线的工作循环概括如下:在E 区,成品被取走后外模经传送链、传送小车转运至喷油装置11 时被喷油以利于脱模,外模离开传送小车后进入长传送链4。若在线上出现短时间可以解决的设备故障,外模将在D 区被阻拦而不用停下整条生产线。每一段传送链均由独立的电机带动,其启停集中控制。外模传送到A 区时被阻拦并被识别,以便接下来进入相应的工位。外模继续被传送,在相应位置的接近开关感应到它后,液压限位装置升起阻挡其前进,液压升降装置将外模顶起,然后内模组件中的步进电机动作,通过丝杆装置将外模拉入内模组件,而后限位装置和升降装置复位。气压推杆5 动作自动合侧板,套网、压扣及下料等工序人工完成。之后经过振动和抽水使产品成型,达到脱内模强度后步进电机动作自动脱内模。接着丝杆装置将带有半成品的外模重新送上已升起的升降装置,升降装置下降将其置于传送链上,经传送小车3 送至蒸汽养护区C 入口并由液压推杆1 推入。此时,一组已养护好的产品从C 区出口被推出进入E 区开侧板,人工将成品吊走堆放,整个生产过程如此反复。在同一个生产班中如需改变外模规格可在不停机的情况下直接调整空的外模,或用起吊设备在取成品区吊换外模。

以上过程除取成品、套网和下料部分需人工干预外,其余工序都按既定程序自动完成。8 个成型工位的限位、升降装置等相互连锁以保证产品在线上不会干涉,而相关工位停留时间和设备运转速度都由实验得来,输送链和转运小车的速度调整由可调式减速器实现。

1.3 生产效果分析

生产原料为42.5 MPa 普通硅酸盐水泥与砂按1∶3比例配制的水泥砂浆,并用高强度耐碱网格布作为加强筋。外模的循环周期为244 min,在成型工位震动抽水后20 min 脱内模,产品在70 ℃蒸汽室养护时间为208 min,线上生产节拍4 min 每根(试验条件下最快可达到3 min 每根),10 h 单班制日生产能力为150 根。

2 控制系统构成

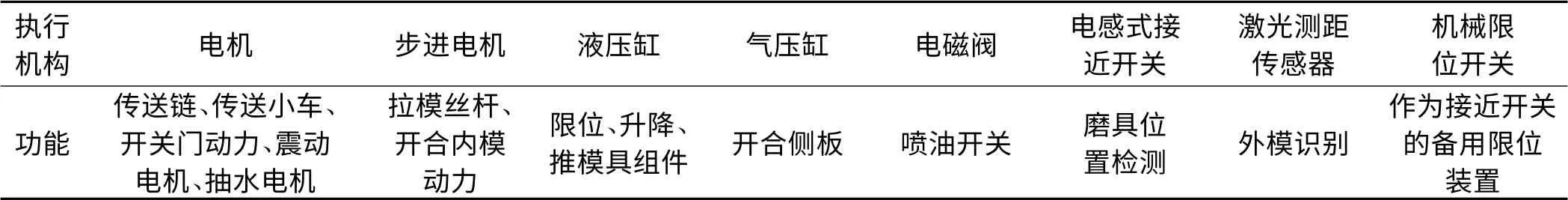

2.1 执行机构

整条生产线需要集中控制的执行机构包含普通电机、步进电机、液压缸、气压缸、电磁阀、机械限位开关以及数种光电传感器。配料系统独立成系统,做好原料配比并设置好下料量,人工按下对应按钮即可对应不同产品类型进行下料。以上执行机构在生产线上的功能如表1所示。

表1 系统主要执行机构

2.2 控制系统硬件

2.2.1 主站PLC

CPU315-2DP。300 系列标准型CPU,适用于中小型控制系统,作为本控制系统的主站。无集成I/O 口,可连接扩展模块,具有中、大规模的程序存储容量及PROFIBUS-DP 主站/从站接口,可用于大规模的I/O 配置[7]。

2.2.2 I/O 模块

SM321(32DI),SM322(32DO),SM331(8AI)。I/O模块结构紧凑,组装简单灵活,且能优化配合,接线方便。该系统扩展在主站上的I/O 数为:71DO,21DI,2AI。考虑系统余量,选用以上I/O 模块。

2.2.3 从站PLC

CPU224CN。小型PLC,可连接扩展模块,集成14 DI/10 DO,16K 字节存储空间,2 路独立的20 kHz 高速脉冲输出(Q0.0 和Q0.1),可用于控制两个步进电机[8]。1 个RS485 通讯/编程口,具有PPI 通讯协议、MPI 通讯协议和自由方式通讯能力。

2.2.4 通讯模块

EM277。PROFIBUS-DP 从站模块,可将从站CPU224CN 连接到主站CPU315-2DP,主站可以通过EM277 对从站进行读/写数据。多个EM277 通过串行总线相连,主站可访问多个联网的EM277,主站中完成从站地址配置和I/O 配置。

2.2.5 人机界面

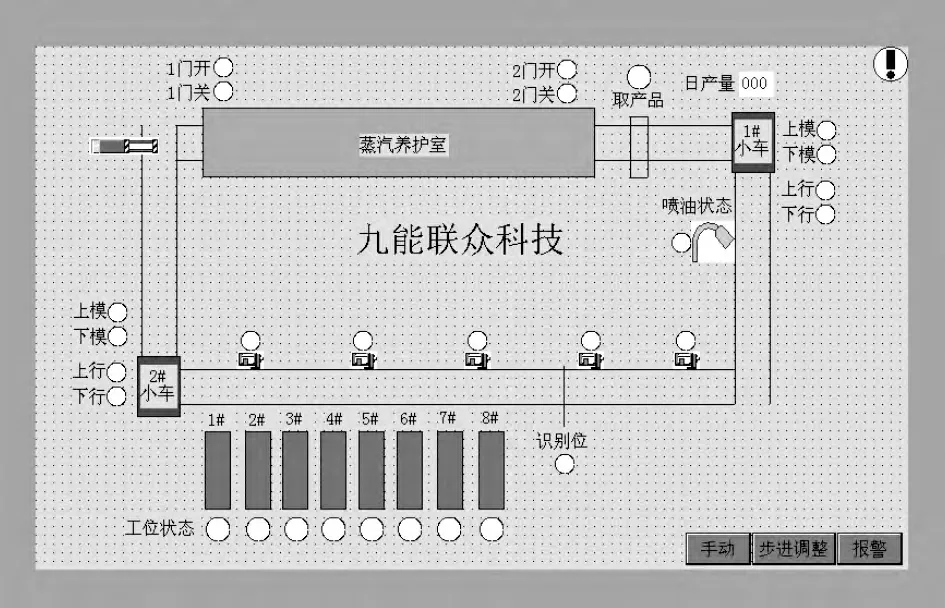

SMART700IE。集成以太网接口和RS485 串口,通讯功能强劲。通过Wincc fiexible 进行组态,用户可以自由地组合文字、图形画面、数字及按钮等,可对系统中重要的参数进行实时监控和显示,同时通过人机界面对系统进行参数设置,手动状态下对系统进行操作。本例中控制柜面板上旋钮及按钮包含:系统开关、手自动选择、急停及复位。其余操作均在该触摸屏上实现。其显示界面如图3所示。

图3 人机界面显示界面

2.3 光电传感器

2.3.1 接近开关

本研究所用SENSOPART IS530 型电感式接近开关利用金属导体与交变电磁场的相互作用来工作。金属导体进入传感器所产生交变电磁场内,金属内便产生涡流从而吸收能量,减小震荡幅度。到达一定的程度,传感器便能感知这一变化从而输出开关信号,达到非接触测量工件到达的目的。传感器输出为开关信号,接入DI 模块SM321 中即可。其主要参数如表2所示[9]。

表2 接近开关参数

2.3.2 激光测距传感器

本研究所用SENSOPART FT80RLA 型激光测距传感器采用三角测量法进行测量。被测物体的反射、颜色以及纹理(光泽度)对测量精度无影响,因而能检测出各种不同的材料工作距离,且精度较高。测量信号(电流信号4 mA~20 mA)用屏蔽电缆(RVVP 6 ×0.75)接入AI模块SM331 中即可。传感器主要参数如表3所示[10]。

表3 测距传感器参数

该传感器的以上特性适合本例工况,加上自制的金属保护外壳,能保护传感器免受撞击破坏或水泥砂浆的附着。

2.4 模块连接与通讯

CPU315-2DP 作为系统主站,其上扩展的I/O 模块作为接收系统信息并输出相应信号以控制生产线上的执行机构。8 组CPU224CN 作为从站,通过EM277 与主站通讯,每一个从站控制一个工位上两台步进电机、一个震动电机以及一个真空抽水装置。主站和从站之间通过PROFIBUS 总线网络进行通讯,CPU315-2DP 处理与其相连的I/O 模块以及从站的信息。以上模块及从站与步进电机间的主要连接图如图4所示(其余6 组从站及触摸屏与主站之间的PPI/MPI 映射转换器未示出)。

图4 PLC 及主要部件连接图

2.5 软件

西门子S7-300 系列PLC 的编程软件为SMATIC STEP7,主要完成硬件组态、配置物理地址及通讯端口等。西门子S7-200 系列PLC 的编程软件为STEP7-Micro/win,主要编制步进电机控制、震动电机控制及真空抽水电机控制程序。触摸屏Smart700ie 的编程软件为WinCC flexible,完成触摸屏画面制作。

3 外模识别区功能实现

生产线上的外模需要循环使用并要求将不同型号的外模自动识别并自动送入相应工位。由电子标签卡和读卡器等组成的基于射频识别技术的识别系统作为一种成熟的技术被应用于诸多领域,本例中如果给每一个外模贴上电子标签卡,并在识别区安装读卡器,理论上可以很好地解决该问题。然而该生产线工况较为恶劣,且有诸多电机频繁启停等造成的电磁干扰,读卡器系统可靠性因此会降低;且外模在生产转运过程中难免磕碰,安装于外模上的电子标签卡容易受损;此外,该系统需要其他配套硬件和技术,成本较高。经过诸多的考察论证后,一种基于测距传感器的识别方法被开发出来并成功应用于该生产线。该法在恶劣的工况能稳定运行,且其成本和技术门槛都低于前法,且能直接接入以PLC 为中心的自动控制系统而无需添加其它硬件。其布置原理图如图5所示。

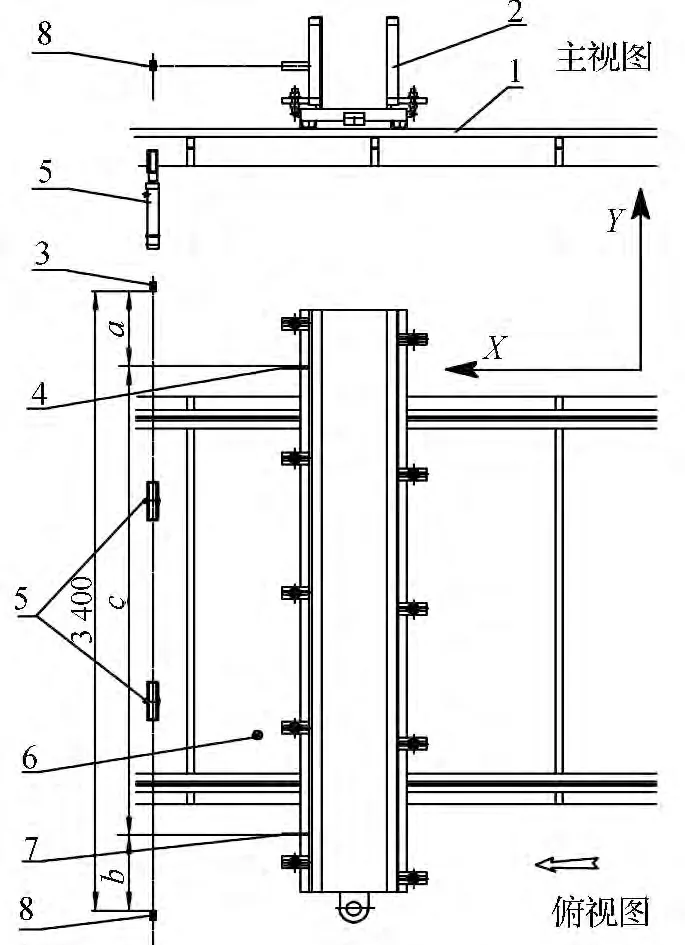

外模从右至左沿X 方向被传送进入识别区,接近开关检测到外模后限位装置升起阻挡其前进,此时轨道两端的测距传感器测出相应距离a 和b。检测完成后限位装置降下,被识别的外模进入相应工位。在PLC的程序中,每一种外模对应一种距离c,c=3 400-(a +b)。a 和b 的可测范围皆为250 mm~750 mm,则将a和b 分成300 mm、400 mm、500 mm、600 mm 以及700 mm共5 个测量位,外模上的挡光板依此安装。因此c 的值为2 800 mm、2 700 mm、2 600 mm 直到2 000 mm 共9 种,这样便可识别9 种型号的模具(本例中只有7种)。由于外模在传送链上Y 方向的位置偏差所造成的a 和b 值的偏差,对c 值没有影响。本研究在PLC程序中再对c 值予以修正,则可保证识别的准确性。

图5 识别区原理图

4 结束语

本研究改进了水泥烟气道产品的成型工艺,在不使用快干水泥的前提下使脱内模时间得以缩短而不影响产品性能;新的模具摆脱了传统设备的技术束缚,模具能调整以适应多种型号的产品,从而减少了模具的成本投入,也使生产线能同时生产数种型号的产品;PLC 控制系统的开发使生产线实现了自动化,繁重的人工操作被取代且产品的质量稳定性也随之提高;识别区利用测距传感器与PLC 的配合实现了自动识别,提高了识别的可靠性且成本低于成套的射频识别系统。

研究中亦发现不足之处:两个工位仍需人工干预,生产效率有进一步提升的空间。后期效果表明,如果提升生产线规模对生产效率会有提升,两条生产线并列布置共用配料系统、液压站以及气站能充分发挥这些配套设施的价值。

[1]李忍崇.一次性成型排油烟气道模具[P].中国:201020183972.6,2010-5-17.

[2]彭 延,王 海,丁媛丽,等.浅谈我国住宅烟道的发展及现状[J].科技世界,2013(21):77.

[3]谢友宝,熊小明,袁 刚,等.整体成型厨卫排气道自动化生产技术的研究[J].混凝土与水泥制品,2012(11):39-42.

[4]谢友宝,袁 刚,熊小明.生产新型整体成型排气道的模具设计[J].机械工程师,2012(8):88-89.

[5]杜文俊.震动成型式水泥烟气道生产线装备设计[D].武汉:武汉理工大学机电工程学院,2014.

[6]朱德红.烟气道振动铸造机[P].中国:200910144112.3,2009-7-14.

[7]西门子公司.SIEMENS 西门子S7-300 模块数据及使用[Z].西门子公司,2009.

[8]申立琴,马彩文,田新锋.西门子PLC 控制大量步进电机的应用研究[J].机电工程,2008,25(5):9-15.

[9]SENSOPART.Inductive Sensors[Z].SENSOPART,2013.

[10]森萨帕特公司(中国).测距传感器[Z].森萨帕特公司(中国),2013.