大型汽轮发电机复合材料大锥环的设计与研究

高 丹,王益轩,梁瑜洋,陈荣荣

(西安工程大学机电工程学院,西安 710048)

0 引言

大型汽轮发电机端部绕组的固定决定着发电机能否长期安全可靠地运行。定子端部绕组采用复合材料大锥环进行固定可以对整个定子端部起到有效的减振作用,缠绕玻璃钢大锥环是理想的抑制电磁振动力及突然短路下作用力的结构件[1]。目前,国内外600MW、900MW等大型发电机制造技术中,定子绕组端部的固定结构基本上都是采用缠绕玻璃钢大锥环结构固定的。美国西屋公司通过试验表明在三相短路产生最大端部形变下,大锥环支撑系统有效地均匀各元件的载荷,使线圈的变形和应变限制在极限范围内[2]。

大型汽轮发电机定子端部模态固有频率对发电机组的安全运行有很大的影响。汽轮发电机在运行过程中,将会受到100Hz以椭圆形式分布的电磁干扰力的作用。如果汽轮发电机定子端部绕组结构的固有频率与这种电磁力频率接近或相等时就会产生共振或较大的振动力,长时间会损坏线圈绝缘,导致端部短路烧坏发电机。因此,定子线圈或端部整体模态固有频率避开电磁干扰力频率是设计和制造必须遵守的准则[3]。

本文利用ANSYS/Workbench建立了复合材料大锥环的简化模型;在复合材料ACP模块中,运用复合材料经典层合板理论,采用环氧树脂为基体,玻璃纤维为增强体,对复合材料大锥环进行了铺层设计;将大锥环的半锥角作为设计变量,研究了不同角度下大锥环的结构变化,并对其进行了动态特性分析,计算出相应的固有频率和振型,避开发电机50Hz的工频和100Hz的电磁干扰力,为大锥环的设计提供了参考和依据。

1 复合材料大锥环的铺层设计

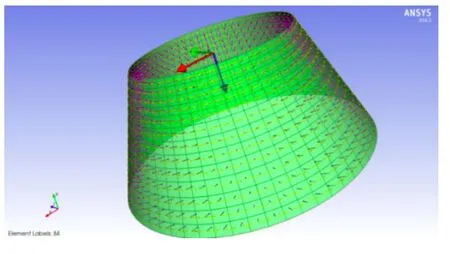

1.1 建立模型

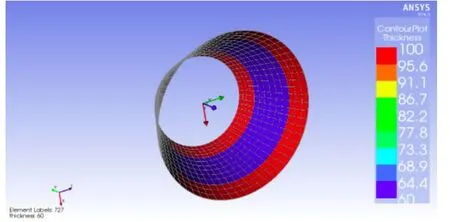

在ANSYS/Workbench中建立复合材料大锥环的简化模型。对于1000MW的大型汽轮发电机,复合材料大锥环小端直径1471mm。采用小端固定,大端自由的方式,将半锥角作为变化参数,由于锥环的小端固定,大端可能产生的变形最大,因此将锥环分为大端、中段和小端三部分进行铺层设计。通过对大锥壳的结构分析,选取小端部分轴向长度为260mm,大端部分轴向长度为280mm。建立模型,如图1所示。

1.2 材料选取

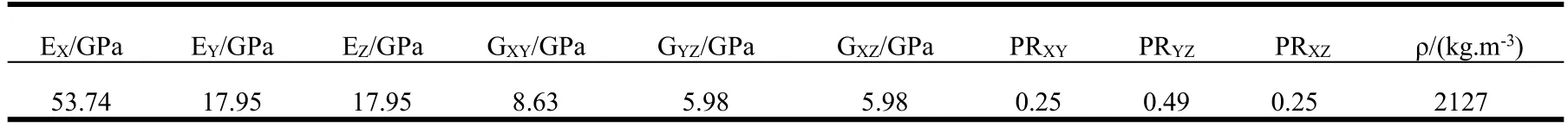

E—玻璃纤维也称无碱玻璃纤维,是最先用于电子绝缘带的纤维品种,也是最普通的聚合物基复合材料的增强玻璃纤维[4]。E—玻璃纤维弹性模量高,强度高,耐热性能优良,现在国内外大部分都是采用这种纤维作为玻璃钢的原材料。因此,复合材料大锥环采用E-玻璃纤维及其相配合的环氧树脂基作为原材料,可以达到设计的要求。E-玻璃纤维和环氧树脂制成的预浸渍带的材料参数[5]如表1所示。

图1 大锥环简化模型图

表1 玻璃/环氧树脂复合材料的力学性能

1.3 铺层方案确定

根据上述铺层设计标准并结合复合材料大锥环的结构,确定铺层设计方案如下:

(1)大端采用纤维方向顺序为[90°/45°/0°/-45°]层合板;

(2)中段采用纤维方向顺序为[45°/0°/-45°]层合板;

(3)小端采用纤维方向顺序为[-45°/0°/45°/90°]层合板。

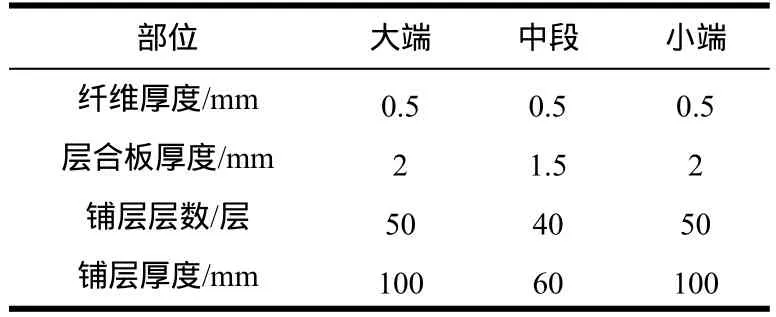

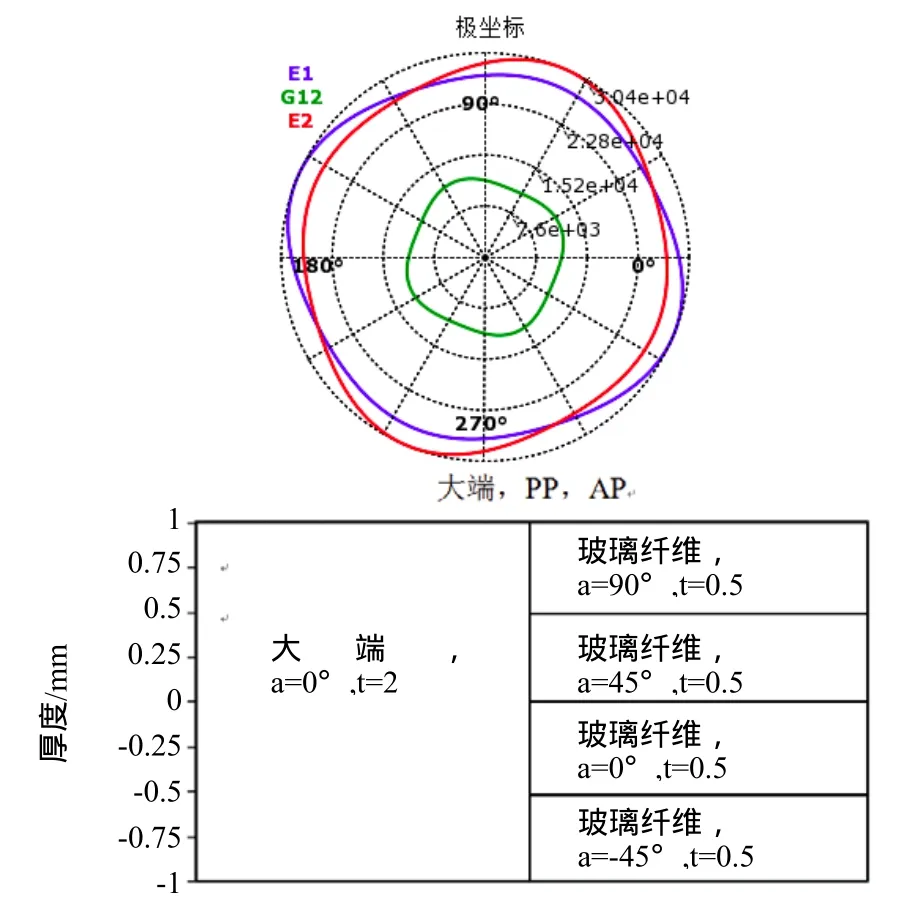

复合材料大锥环的铺层顺序和铺层方向如图2所示,铺层数据如表2所示。

表2 大锥环的铺层数据

图2 大锥环的铺层顺序和方向

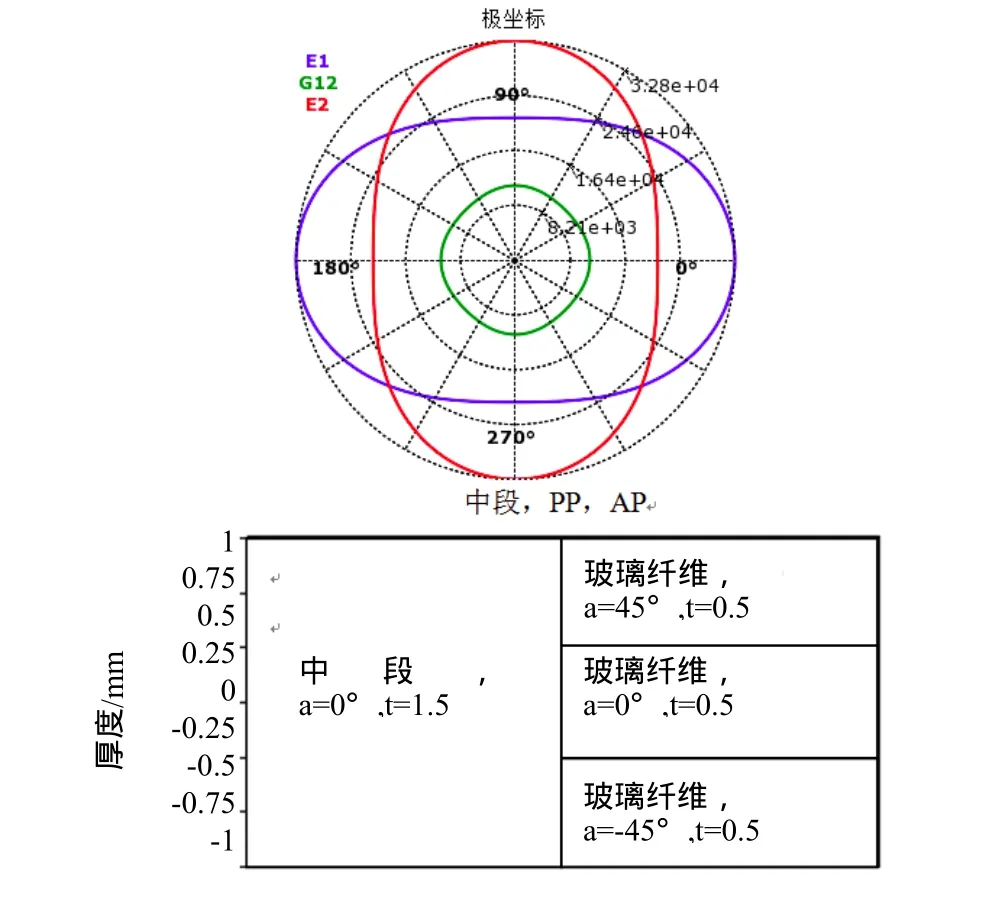

2 复合材料大锥环的铺层分析

运用ANSYS/Workbench中的ACP模块对复合材料大锥环铺层后,使其具有一定厚度。铺层完成后,大锥环各部分的厚度如图3所示。ACP同时提供了复合材料层合板的分析结果:层合板的铺层示意图和材料特性示意图分别如图4~6所示。图中玻璃纤维代表玻璃/环氧树脂复合材料,a表示角度,t表示厚度。

图3 铺层厚度显示

图4 复合材料层合板铺层示意图

图5 [90°/45°/0°/-45°]层合板材料特性示意图

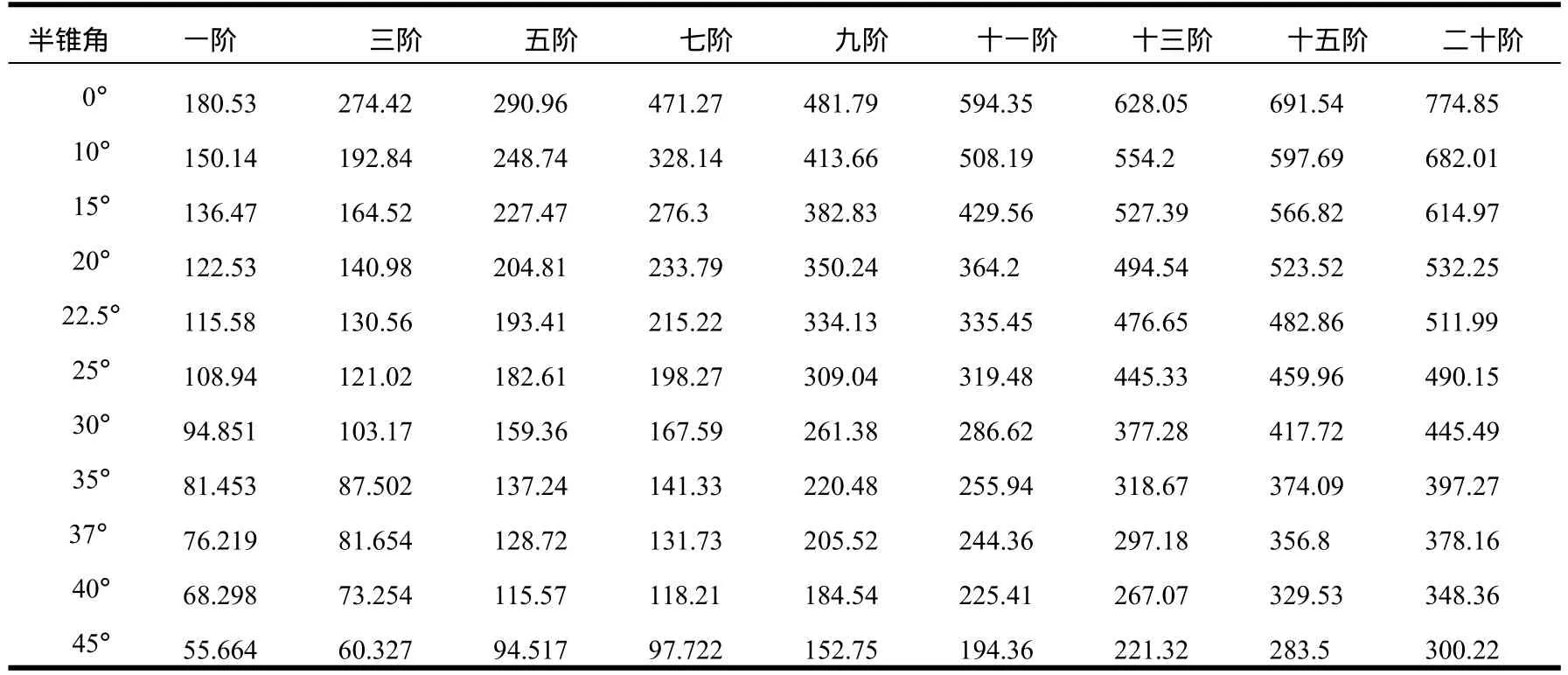

将半锥角作为设计变量,分别取0°、10°、15°、20°、22.5°、25°、30°、35°、37°、40°、45°建立了 11个模型,分别计算出其相应的固有频率,结果如表3所示。

从表3可以看到锥壳半锥角对系统动态特性的影响,随着半锥角度数的增加,固有频率在不断减小。锥壳半角为 0°、15°、20°、22.5°、35°、37°、40°时固有频率避开了50Hz的工频和100Hz的电磁倍频,设计时应优先选择。半锥角角度越大,定子绕组端部轴向长度减少,占据空间小,固定越方便。但是当发电机容量增大,电流增大,其漏磁通相对铁心端部结构件的距离较小,在端部固定的结构件内漏磁附加损耗变大,引起端部结构件过热,影响发电机正常运行,所以大型汽轮发电机端部线圈一般都采用小于30°锥度的篮式结构[7]。因此端部大锥环的半锥角角度不宜过大。同时,当半锥角角度过大时,端部支撑结构也不宜加工成型。半锥角角度过小时,对转子周围的电磁场影响较大,从而影响到整个端部结构,容易产生共振现象。

图6 [45°/0°/-45°]层合板材料特性示意图

表3 固有频率随着半锥角度的变化结果

结合大锥环的结构设计要求和定子绕组端部结构,决定采用半锥角为22.5°作为大锥环角度设计的最优选择。此时结构的椭圆频率为115.58Hz,有效地避开了50Hz的工频和100Hz的电磁倍频,避免了发电机端部的共振。通过调整铺层的材料、角度、层数和成型工艺,还可以进一步优化大锥环的动态特性。计算得到半锥角为22.5°复合材料大锥环的前20阶固有频率如表4所示,其中几种较典型的振型图如图7(a)~(h)所示。

表4 半锥角22.5°复合材料大锥环的前20阶固有频率

图7 大锥环振型图

4 结语

利用ANSYS/Workbench及其复合材料ACP模块建立了大型汽轮发电机定子端部复合材料大锥环的简化模型,并对其进行了复合材料铺层设计。通过对不同角度的大锥环的动力学特性分析结果,结合发电机定子端部结构和设计要求,最终得出最优设计角度为22.5,结果合理,基本符合设计要求,为1000MW大型汽轮发电子定子端部复合材料大锥环的设计提供了参考依据。

[1]李端,王益轩,郭艳利,陈旭.大型汽轮发电机定子端部复合材料大锥环的设计与制造[J].上海大中型电机,2013(1):19.

[2]周芩芩.600MW~660MW 汽轮发电机用环氧浸渍缠绕玻璃钢大锥环的研制[J].上海大中型电机,2004(4):43.

[3]袁昌健,衣然,兰波.大型汽轮发电机定子端部结构分析[J].大电机技术,2005(8):91.

[4]益小苏,杜善义,张立同.复合材料手册[M].化学工业出版社,2009:34.

[5]王星,王凡,蔡思远.板锥网壳结构复合材料层合板的屈曲分析[J].玻璃钢/复合材料,2009(4):7.

[6]王益轩,朱继梅.大型汽轮发电机定子端部绕组的动态优化设计[J].机械科学与技术,2008,27(2):207.

[7]胡建波,徐福娣.定子端部线圈的设计计算方法与三维建模研究[J].大中型电机,2006(4):14.