水氢氢冷却四级汽轮发电机转子温度场数值分析

王 芳,汤文霞,高斯博,田 宇,张新宇,崔璐璐

(哈尔滨理工大学机械与动力工程学院,哈尔滨 150080)

0 引言

电机内的损耗产生的温升是衡量电机运行的一个很重要的功能性指标[1],尤其是在大型电机综合性能的评估中起着重要的作用。电机的各种损耗产生的热将会影响到电机内绝缘的寿命和性能,当温升接近或超过绝缘温度最高限制值时,绝缘会发生分层、老化、脱壳等的损坏,最终导致电机停止运行[2]。因此,准确地计算电机的流场和温度场,并且对电机各部件中绝缘易老化的部分的温升进行研究[3],既在电机设计时更合理地选择绝缘材料和结构,以免造成浪费或者通风不好的情况,又可以作为电机运行中的监测和故障诊断的依据[4-5]。

本文以大型水氢氢冷却汽轮发电机转子为研究对象,对电机转子风路和固体部件的温度场进行研究。转子采用轴向通风,氢气由汽、励两端的护环下分别进入铜绕组组成的风道,其中一部分氢气进入转子的本体直线段,沿中心段径向出风口进入气隙;另一部分氢气流入转子端部弧段线圈,由大齿上的出风口进入气隙。根据CFD原理[6-7],建立转子结构的物理模型和数学模型,选择合理的基本假设和边界条件,应用Fluent软件对转子温度场进行计算[8],分析其温度分布,考核通风系统的散热能力,保证机组安全可靠运行。

1 数学模型和物理模型

1.1 数学模型

电机内的流体视为不可压缩流体,流体的流动处于湍流状态。流动要受到质量守恒定律、动量守恒定律和能量守恒定律三大定律的制约,湍流控制方程采用k-ε两方程模型[9-10]。

式中:φ为通用变量,可以代表u、v、w、T等求解变量;Γ为广义扩散系数;S为广义源项。

1.2 物理模型

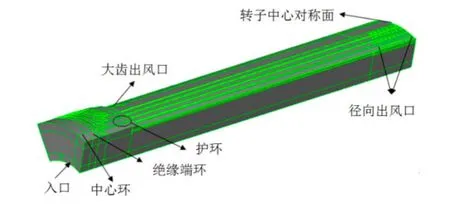

以某大型水氢氢冷却汽轮发电机转子为研究对象,转子圆周方向上有32个槽,每个槽内都填充槽楔、垫条、绕组和绝缘。根据圆周方向的周期特性,转子沿周向分为四个极,每极有八个嵌线槽,每四个槽为一组,极和极之间有一个大齿出风口,整个转子共有八个大齿出风口。根据转子结构的对称性,以转子周向八分之一,轴向二分之一(取转子汽端)区域为研究对象,即整个转子的十六分之一。转子温度场计算模型如图1所示。

图1 转子温度场计算模型

按照转子绕组的长度依次标号1到4号,1号槽长度最短,转子各嵌线槽从上到下1号槽风道由1~7编号,2号槽风道由1~8编号,3号槽风道由1~9编号,4号槽风道由1~9编号。如图2所示。

图2 转子各种槽截面图

2 基本假设和边界条件

2.1 基本假设

(1)忽略浮力和重力对流体的影响;

(2)转子内流体为定常流动状态;

(3)转子内流体作为不可压缩流体处理;

(4)流体的雷诺数很大,采用湍流模型求解。

2.2 边界条件

(1)材料物性参数为常数;

(2)内流体与壁面的交界处采用耦合对流边界;

(3)材料物性参数为常数;

(4)采用压力边界条件;

(5)热源体的热源密度按照损耗平均分布考虑;

(6)转子中心面为中心对称面,其余均为壁面。

3 多相绕组磁势谐波分析

3.1 转子内流体温度分布特性

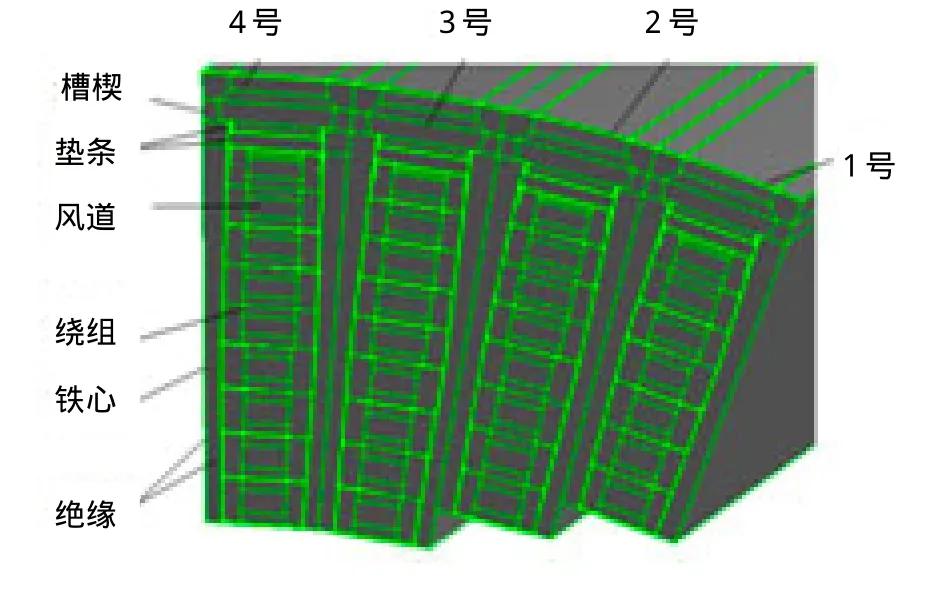

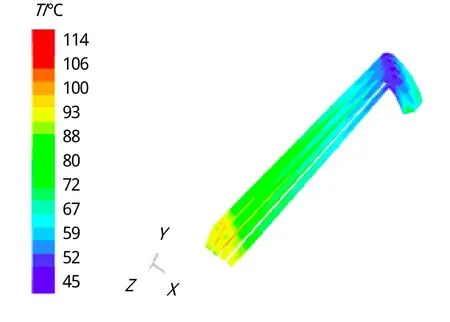

转子计算域内流体的温度场分布如图3所示。计算域内的整个流体区的最高温度为111.6℃,出现在转子本体直段径向出风段,由局部放大图可以看出,温度较高的区域集中在3号和4号的下层风道;在轴径向段,沿轴向由端部向中心段温度逐渐升高,端部弧段的温度最高为78℃,出现弧段末端4号槽下层风道。

图3 转子计算域内流体温度场分布

四个槽内流体总体的温度分布趋势基本相同,都是从入口开始沿轴向方向氢气的温度逐渐升高,在径向出风段达到了各槽的最大值,1号槽的最高温度为93℃,2号槽的最高温度为98℃,3号槽的最高温度为111.6℃,4号槽的最高温度为107℃,各峰值都低于绝缘允许的温升限值。各嵌线槽沿径向从上到下温度逐渐升高,最高温度都在各槽的8、9号风道。端部的最高温度在弧段末端,温度为78℃,这是由于弧段进风口的位置与弧段末端有一定的距离,冷却气体由进风口进入风道后,沿着风道流动过程中不断地与各发热部件热交换,到端部末端时氢气的温度已经上升到一定的温度,此时的氢气还要用来冷却端部末端的绕组。但是最高温度相对于本体段要低,其一是端部风道的相对长度要比本体段短很多,其二是冷却气体由端部的中心环进入,温度为45℃,绕组和转轴之间存在风室,也起到了一定的冷却作用。

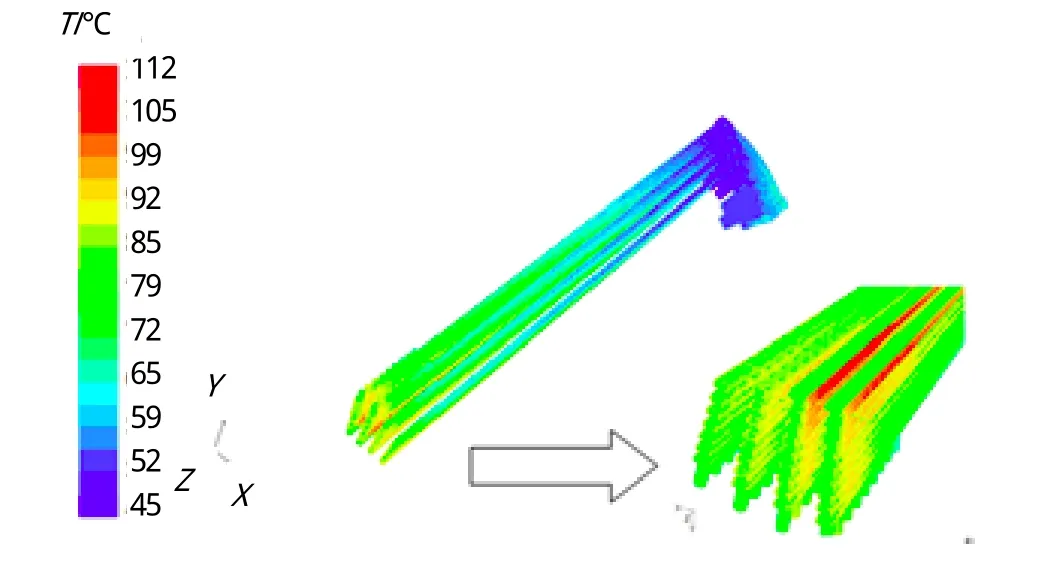

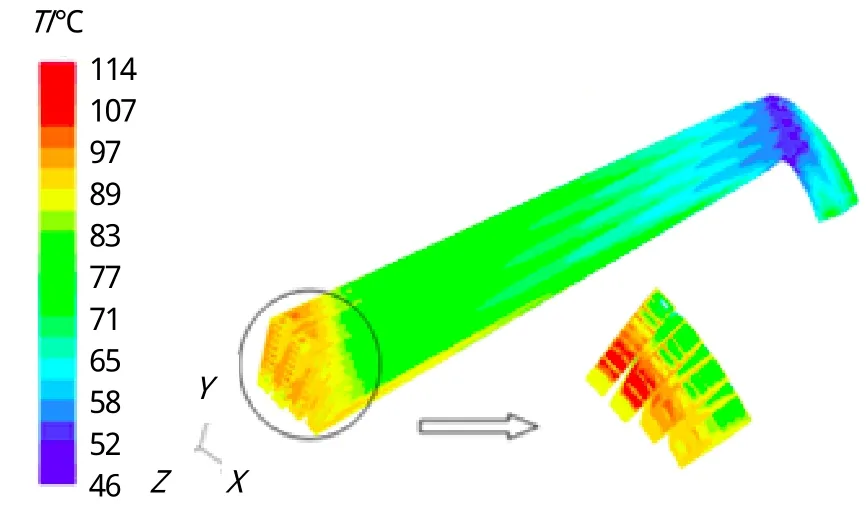

3.2 转子铜绕组和绝缘的温度分布

转子铜绕组的温度分布如图4所示,在铜绕组入风口处氢气刚进入风道,此处的温度最低,约为46℃;转子端部弧段的温度从入口到弧段末端温度逐渐上升,最高温度大约为80℃,位于4号槽8、9号风道;本体直段铜绕组的温度是沿着轴向向着本体中心逐渐升高,这是由于转子本体绕组的内部冷却只有氢气冷却,氢气沿轴向流动,不断地与绕组进行换热,到达绕组所在的中心位置时,氢气的温度不断上升,所以绕组的温度会沿着轴向升高。1号槽的铜绕组的最高温度在90℃左右,2号槽铜绕组的最高温度大约为95℃,3号槽的最高温度大约是113.2℃,4号槽的最高温度约为110℃,四个槽的高温位置分别在7、8号风道,且最靠近中心面的径向出风段。横向比较,整个转子的铜绕组的最高温度出现在3号槽。转子绕组最高温升为67K,在温升限值以内。

图4 转子铜绕组温度场分布

转子绝缘的温度分布如图5所示。匝间绝缘的温度分布与绕组温度的温度分布趋势相同,转子本体段沿轴向温度逐渐升高;周向来看,3号槽的绝缘温度最高,约为113.3℃,4号槽绝缘的最高温度约为110℃,2号槽绝缘约为97℃,1号槽绝缘约为90℃左右;沿径向各槽温度从上到下,依次升高,各槽的高温区都在每个槽的7、8号两个风道的径向出风段。端部弧段的高温出现在弧段末端,但是相对本体段来说,完全在绝缘的最大限值之内。综合来看,绝缘部分的最高温度是113.3℃,最高温升为68K,出现在3号槽的7、8号风道的靠近中心对称面的径向出风段。工程要求最高温度不超过120℃,最高温升为80K,均在允许的范围内。

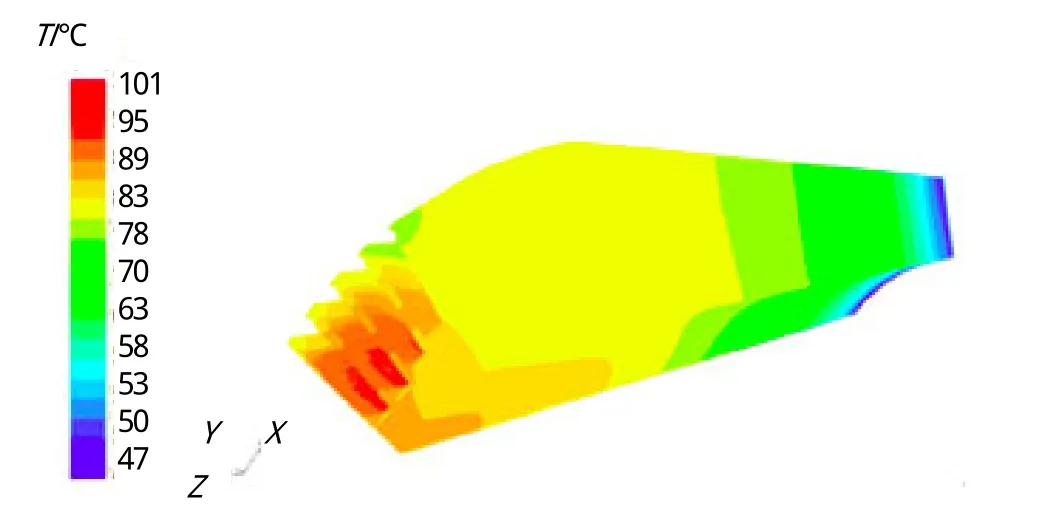

3.3 转子铁心和护环的温度分布

转子铁心的温度分布如图6所示,嵌线槽之间的铁心的温度明显高于大齿部分的铁心温度,从靠近1号槽的铁心开始到靠近4号槽的铁心温度逐渐升高,最高温度为101℃,最高温升为56K。这是由于各槽的铜损产生的热量除大部分被冷却气体带走之外,还有一小部分以热传导的方式经由绝缘传至铁心,而到大齿部分时随着传递距离的增加温差较小,传递的热量也较小,所以温度会偏低。铁心温度高的位置基本上是在嵌线槽的底部齿根,最高温升在设计允许的范围内。

图5 转子绝缘温度场分布

图6 转子铁心温度场分布

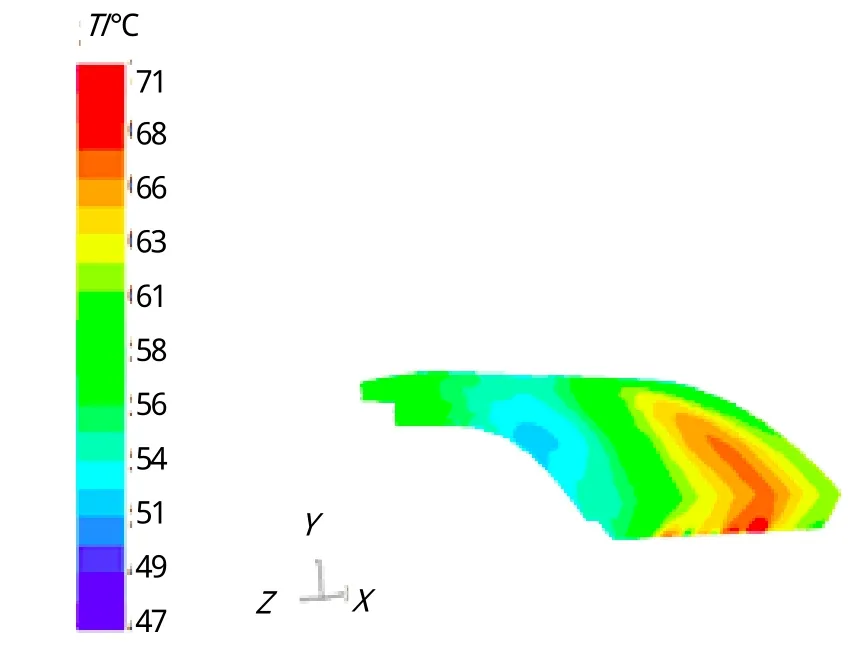

护环的温度分布云如图7所示,护环的温度分布具有区域性,第一区域为靠近转子本体轴向段的部分,温度在47℃~60℃之间,第二区域为端部弧段的部分,温度在51℃~71℃。在第一区域中高温出现在4号槽的上方,大约为60℃,靠近大齿的部分温度较低,因为这部分有大齿出风口和出风的风室,且靠近转子的气隙出风口,湍流流动剧烈,换热效果好,所以第一区域的温度偏低;第二区域的最高温度出现在护环弧段末端,且与绕组衔接的部分,最大值为71℃,温升为26K,转子绕组入风口上边的护环部分的温度较低,大约在51℃~55℃,这是由于这部分护环下是转子绕组进风口的风室,起到冷却作用。而弧段护环是直接与绕组和挡块接触,没有氢气直接冷却,主要靠热传导传递热量,尤其是直接接触部分温度最高,是整个护环的最高温度处。

3.4 转子槽楔和阻尼绕组的温度分布

转子槽楔的温度分布如图8所示,槽楔的温度分布沿轴向逐渐升高,最低温度为55℃,最高温度值为86℃,但是在转子径向出风段有一个温度降低段,这是由于转子本体段的出风口在这一段,转子本体出风速度增大,使这部分换热增强,但是出风段后端靠近转子中心面的温度升高,这是由于这部分是由转子本体下层风道的流体冷却,转子的下层风道的流量比上层风道小。

图7 转子护环温度分布图

图8 转子槽楔温度分布图

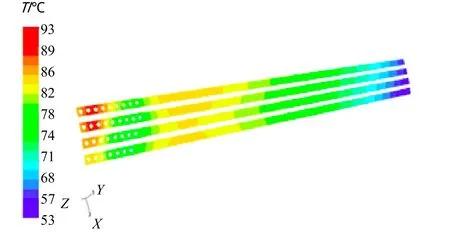

转子阻尼绕组温度分布如图9所示,阻尼绕组是在槽楔和垫条之间的结构,温度分布特性与槽楔相同,最高温度为93℃,最高温升为48K,均在允许的范围内。

图9 转子阻尼绕组温度分布图

4 结论

转子四个槽内流体总体的温度分布趋势基本相同,都是从入口沿轴向氢气流动方向温度逐渐升高,在径向出风段达到最大值,1号槽的最大值约为93℃,2号槽的最高温度为98℃,3号槽的最高温度为111.6℃,4号槽的最高温度为107℃,低于绝缘允许的最高温升限值。各嵌线槽沿径向从上到下温度逐渐升高,最高温度在各槽的8、9号风道。端部的最高温度为78℃,在端部弧段末端。

转子绕组的最高温度出现在3号槽,且最靠近中心面的径向出风段,这与流体的温度分布趋势是相符合的,最高温升为67K;转子绝缘的最高温度是113.3℃,出现在3号槽的7、8号风道的靠近中心对称面的径向出风段;护环的最高温度出现在护环弧段末端与绕组衔接的部分,尤其是直接接触部分温度最高,最大值为71℃;槽楔的温度分布沿轴向逐渐升高,最高温度值为86℃,最大值出现在靠近转子中心处;转子阻尼绕组的温度分布特性与槽楔相同,只是温度不同,最高温度大约93℃。以上各固体部件的最高温度值均在工程允许的范围内。

[1]赵前成.大型4级汽轮发电机转子通风冷却研究[D].重庆大学,2012:4-9.

[2]赵飞飞.大型氢冷汽轮发电机转子通风冷却研究[D].重庆大学,2012:15-36.

[3]Howey DA, Childs PRN, Holmes AS. Air-GapConvection in Rotating Electrical Machines[J]. IEEETransactions on Industrial Electronics, 2012, 59(3):1367-1375.

[4]张小虎,袁益超,边缘,等.大型核电汽轮发电机转子通风流动特性数值模拟[J].能源研究与信息,2011,27(2):87-93.

[5]路义萍,洪光宇,汤璐,等.多风路大型空冷汽轮发电机三维流场计算[J].中国电机工程学报,2013,33(3):133-139.

[6]Maynes BDJ,Kee RJ, Tindal CE.Simulation ofairflow and heat transfer in small alternators usingCFD[C]. IEE Proceedings: Electric PowerApplications, 2003, 150(2): 146-152.

[7]Connor PH, Pickering SJ, Gerada C.CFD modellingof an entire synchronous generator for improvedthermal management [C]. 6th IET InternationalConference on Power Electronics, Machines andDrives (PEMD 2012), 2012: 1-6.

[8]Martin Hettegger, Bernhard Streibl, OSZKáR BíRó.Measurements and simulations of the convective heat transfer coefficients on the end windings of an electrical machine [J]. IEEE Transactions on Industrial Electronics, 2012, 59(5): 2299-2308.

[9]陶文铨. 数值传热学[M]. 西安: 西安交通大学出版社, 2001: 54-157.

[10]史峰, 徐忠. 两方程模型的改进及应用[J]. 空气动力学学报, 1991, 9(2): 260-264.