不同水分含量颗粒料对肉鸡生长性能影响研究

■杨 洁 孔丹丹 彭 飞 陈 啸 王红英

(中国农业大学工学院,北京 100083)

目前,大部分颗粒料的生产大都采用蒸汽调质制粒工艺,在调质和制粒过程中,饲料的水分含量是一项非常重要的质量指标,它直接影响到饲料的品质和饲料生产企业的经济效益,对其进行有效控制是保证产品质量安全的关键因素之一[1-3]。

高立海等研究表明整个加工过程中水分的变化对颗粒的质量、颗粒饲料的生产成本以及动物生产性能都有较大的影响[4]。在颗粒饲料的生产过程中,调质后入模物料的水分含量在15%~17%之间比较合理。此时生产的颗粒饲料加工质量较好、光洁度均匀、粉化率低,同时能耗也较低,最终产品的水分含量也易达到标准要求[5-7]。刘春雪等[8]研究了在混合机粉料中添加0%、0.5%、1.5%、2.5%的水分对猪生长性能的影响,结果表明,在粉料中添加0.5%、1.5%的水分,猪的日增重比对照组分别提高2%和9%,饲料转化效率也有所提高。饶应昌等的研究表明,添加过多的水会对饲料的稳定性起到不利的作用,易引起饲料发霉不容易保存[9],还会使营养成分相对减少,降低了饲料的能量,从而引起动物生产性能的下降;水分含量过低还会影响饲料的适口性,从而影响动物的采食量和生产性能[10]。

本试验通过在制粒后添加不同比例的水分,研究其对颗粒饲料质量及肉鸡生长性能的影响,从而找到一个适宜的肉鸡颗粒料水分含量。

1 材料与方法

1.1 试验饲料

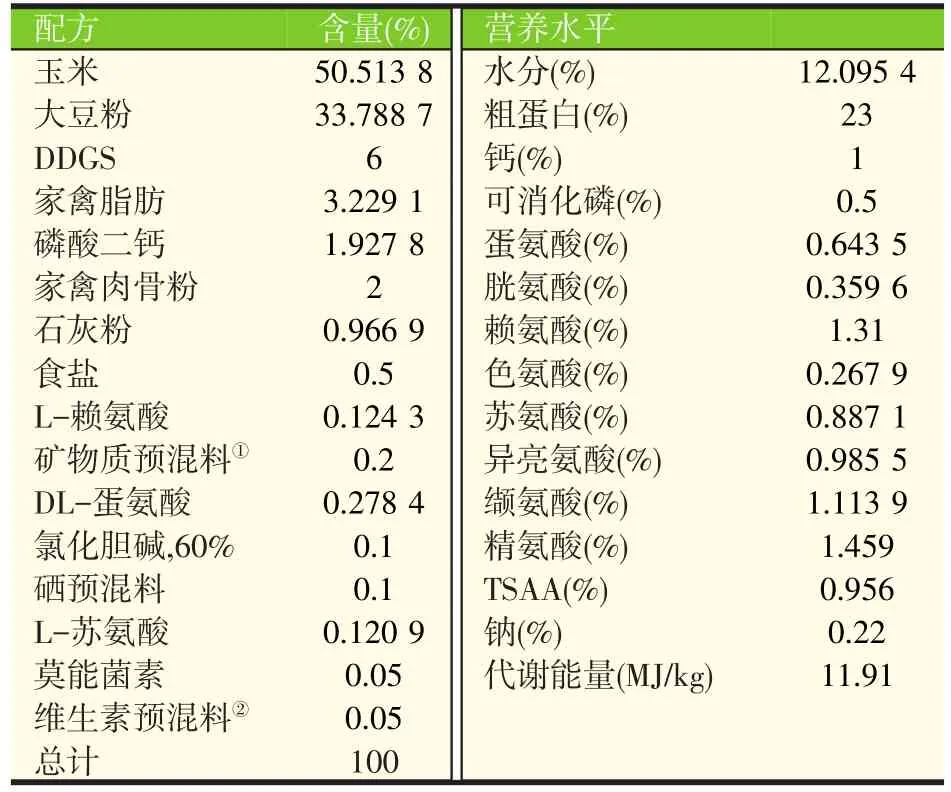

试验用育雏料、育成料和育肥料均为玉米-大豆型肉鸡饲料,配方见表1~表3。日粮均满足或超过NRC(NRC,1994)对肉鸡饲粮的推荐[11]。育雏破碎料、育成和育肥颗粒料的水分含量由13%、14%、15%和16%4个处理组成。

表1 试验前期饲料原料组成和营养水平

1.2 饲料加工方法

试验饲料主要原料通过锤片式粉碎机(06036 EP3E364TS型,CPM Hammer Grinder)粉碎经2.5 mm孔径筛网,粉料与其他配料使用2 t卧式双螺旋带混合机(TRDB126-0604型,Hayes&Stolz Co.,Fort Worth,TX)混合30 s。试验选用尺寸为460 mm×1 220 mm的调质器,添加蒸汽压力为207 kPa,电机功率为2.24 kW,粉料均通过4.4 mm×35 mm的环模,经85℃制粒(Cal⁃ifornia Pellet Mill,Crawfordsville,IN)。颗粒饲料冷却后测定水分含量,并调节水分含量达到实验设计的要求,降低水分含量通过38℃低温烘干的方式获得,提高水分含量则通过计算得到需要加入的水分,然后再混合机里一边混合一边加入水分,时间控制在30 s。所有的饲料都要密封冷藏保存,确保水分含量不流失。

表2 试验中期饲料原料组成和营养水平

表3 试验后期饲料原料组成和营养水平

对颗粒产品取样,并用ASAE标准方法S269.4测定水分含量(ASAE,1997a)[12]。

1.3 试验动物

试验动物饲养遵循《美国农业教学与研究试验动物使用与呵护规范》(FASS,1999)[13]。取刚孵化出的240只雄性1 d罗斯334×708型肉鸡饲养于24个笼子中,每笼饲养10只肉鸡。随机分成4个处理,每个处理6个重复。试验期间所有的饲料冷藏密封保存,在饲喂前拿出直到温度和室温相同时才可以饲喂,肉鸡自由采食和饮水。1~14 d采用每天23 h照明。室内温度在1~7 d为29.5~32 ℃,7~10 d为26.5~29.5 ℃,11~14 d为24~26.5 ℃,15~29 d为21~26.5 ℃,之后是室温。

每天检查肉鸡生长情况,记录饲料添加量。孵化当天称取雏鸡笼重。14 d时,称取饲料消耗量与笼重,同时对每一只鸡进行称重,去除最轻的2只和最重的2只,每个笼子里只剩下6只鸡。于14,28,35,42 d采集笼重、饲料添加量,并计算饲料转化率。其中,

日增重(ADG,g/d)=(终末体重-初始体重)/t,其中t为天数;

饲料转化率(FCR)=消耗饲料量/(终末体重-初始体重)。

1.4 试验设计与统计分析

试验采用完全随机分组设计,因子是颗粒料水分含量。利用SPSS17.0中的One-Way ANOVA进行数据分析,若各个处理间差异显著(显著性水平选用P<0.05),则用Duncan’s多重比较进行验证。对比考察不同水分含量的饲料对肉鸡生长性能影响。

2 结果与分析

配方设计育雏破碎料的水分含量为12.10%、育成和育肥颗粒料的水分含量为12.89%和13.06%,通过加工后调整实际水分含量分别为13%、14%、15%和16%。

不同处理对肉鸡平均日增重的影响见表4。表4可见,在0~14 d育雏阶段,不同水分含量的饲料对肉鸡的平均日增重没有显著的影响。在15~28 d育成阶段,随着饲料水分的增加,肉鸡的平均日增重降低。饲料的水分含量为14%、15%和16%相对于饲料水分含量为13%的平均日增重显著降低(P<0.05)。在29~35 d育成阶段,随着饲料水分的增加,肉鸡的平均日增重降低,并且不同水分含量的饲料对于肉鸡平均日增重的影响显著(P<0.05)。在36~42 d育肥阶段,随着饲料水分的增加,肉鸡的平均日增重降低,并且不同水分含量的饲料对于肉鸡平均日增重的影响显著(P<0.05)。

表4 不同处理对肉鸡平均日增重的影响

高立海等(2005)研究在调质前的玉米-豆粕型的全价料中分别添加0%、1%和2%的水分,饲料实际的水分含量分别为11.91%、12.48%、12.82%。添加2%水分的颗粒料在肉鸡生长的前期、后期和全期平均日增重最高,其次是1%的水分添加量。前期1%水分添加量组比不添加水分组提高1.69%,2%水分添加量组比不添加水分组提高3.31%,2%水分添加量组比1%水分添加量组提高1.59%;试验后期1%水分添加量组比不添加水分组提高0.68%,2%水分添加量组比不添加水分组提高0.83%,2%添加水分组比1%添加水分组提高0.14%;试验全期1%添加水分组比不添加水分组提高1.03%,2%添加水分组比不添加水分组提高1.76%,2%添加水分组比1%添加水分组提高0.72%,但差异都不显著。本试验中也是13%水分含量组肉鸡的平均日增重最大。

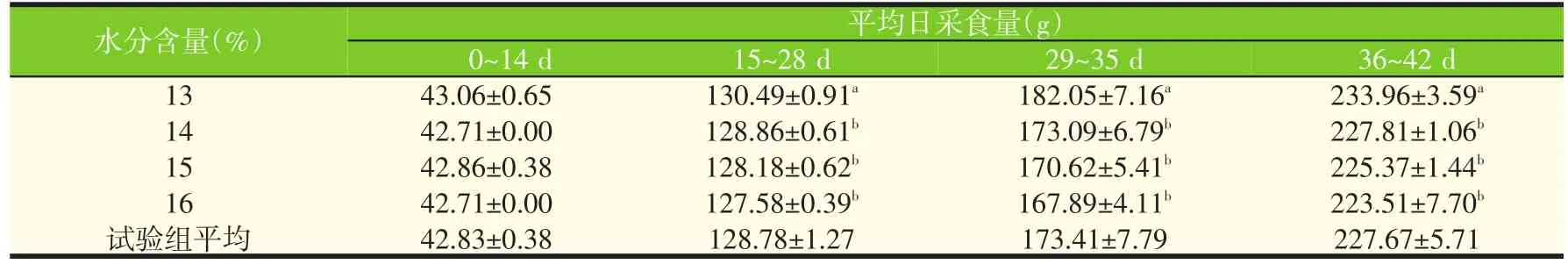

不同处理对肉鸡平均日采食量的影响见表5。表5可见,在0~14 d育雏阶段,不同的水分含量的饲料对肉鸡的平均日采食量没有显著的影响。在15~28 d育成阶段,随着饲料水分的增加,肉鸡的平均日采食量降低。饲料的水分含量为14%、15%和16%相对于饲料水分含量为13%的平均日采食量显著降低(P<0.05)。在29~35 d育成阶段,随着饲料水分的增加,肉鸡的平均日采食量降低,饲料的水分含量为14%、15%和16%相对于饲料水分含量为13%的平均日采食量显著降低(P<0.05)。在36~42 d育肥阶段,随着饲料水分的增加,肉鸡的平均日采食量降低,并且不同水分饲料的水分含量为14%、15%和16%相对于饲料水分含量为13%的平均日采食量显著降低(P<0.05)。这可能是水分含量太高时,饲料容易发霉,影响适口性,降低采食率。

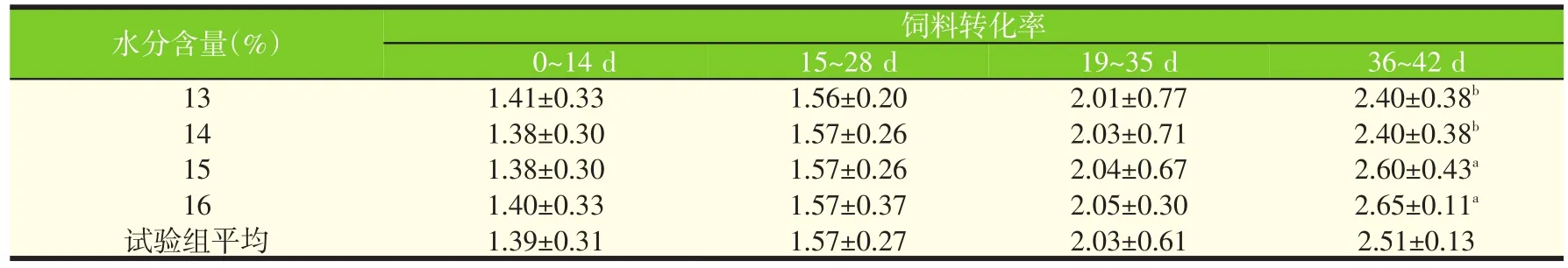

不同处理对饲料转化率的影响见表6。表6可见,在0~14 d育雏阶段,不同的水分含量的饲料转化率没有显著变化。在15~28 d育成阶段,随着饲料水分的增加,饲料转化率变大,但没有显著变化(P>0.05)。在29~35 d育成阶段,随着饲料水分的增加,饲料转化率变大,但没有显著变化(P>0.05)。在36~42 d育肥阶段,随着饲料水分的增加,饲料转化率变大,并且水分含量为13%、14%相对于水分含量为15%、16%的饲料其饲料转化率显著降低(P<0.05)。

表5 不同处理对肉鸡平均日采食量的影响

表6 不同处理对饲料转化率的影响

高立海等(2005)研究在调质前的玉米-豆粕型的全价料中分别添加0%、1%和2%的水分,试验前期、后期和全期均是2%水分添加量组的饲料转化率优于1%水分添加量组和不添加水分组。经方差分析表明,各组差异不显著(P>0.05),与本研究结果一致。

3 结语

通过42 d的笼养试验考察了不同水分含量的颗粒料对肉鸡生长性能的影响,得出以下结论:

在0~14 d育雏阶段,不同的水分含量的饲料对肉鸡的平均日增重、平均日采食量、饲料转化率没有显著的影响。在15~28 d育成阶段,随着饲料水分的增加,肉鸡的平均日增重、平均日采食量降低,饲料转化率增大。饲料的水分含量为14%、15%和16%相对于饲料水分含量为13%的平均日增重、平均日采食量显著降低(P<0.05),饲料转化率变大,但没有显著变化(P>0.05)。在29~35 d育成阶段,随着饲料水分的增加,肉鸡的平均日增重、平均日采食量降低,并且不同水分含量的饲料对于肉鸡平均日增重的影响显著(P<0.05),饲料转化率变大,但没有显著变化(P>0.05)。在36~42 d育肥阶段,随着饲料水分的增加,肉鸡的平均日增重、平均日采食量降低,并且不同水分含量的饲料对于肉鸡平均日增重的影响显著(P<0.05),饲料转化率变大,并且水分含量为13%、14%相对于水分含量为15%、16%的饲料其饲料转化率显著降低(P<0.05)。