平直与圆柱叶片的搅拌致热特性试验研究

桂 霆,李永光,张丽华,高向宗,张 鲁

(上海电力学院 能源与机械工程学院,上海 200090)

利用风力致热来获取日常生活中需要的低品位的热能(例如房屋供暖、温室保温、温水洗浴等),可减少对煤、石油、天然气等化石燃料的占用,可极大地缓解目前极其紧张的能源环境问题.风力致热对风的质量要求并不高,多数致热器都能在风速很宽的范围内工作,且致热器装置结构比较简单,操作容易,所产生的热能足够提供日常生活所需的热量.因此,进一步投入研发力量,加快风力致热技术的研究开发,用于生活供暖及农业生产等,对缓解我国能源压力、减轻环境污染、提高生产和生活质量具有重要的意义.

将风能直接转换为热能的致热装置有搅拌液体致热装置、挤压液体致热装置、固体摩擦致热装置、涡电流致热装置等.[1]搅拌液体致热的原理是通过转子叶片与液体碰撞、摩擦产生热量;挤压液体致热的原理是利用油压泵和阻尼孔相配合获取热能;固体摩擦致热的原理是传动轴旋转时,在离心力和弹簧压力的作用下,摩擦块摩擦缸体内壁产生热量;涡电流致热的原理是导体在磁场中切割磁力线运动时,导体表面会产生涡电流产生热量.对比4种致热方式发现,搅拌液体致热装置结构简单,制造容易.目前国内主要有3所高校对风力致热技术进行了试验研究,分别是中国农业大学、沈阳工业大学和西安交通大学,其中中国农业大学风力致热的研究重点是液体搅拌致热,沈阳工业大学和西安交通大学则侧重于液体挤压致热方面.[2]2002年,中国农业大学研制了一套液体搅拌致热的实验装置,致热器叶片选用平直涡轮叶片,试验人员用变频电机模拟风车,在不同的转速、液位高度、阻流板数量等情况下,研究致热器效率的影响因素.[3]现今国内几乎没有人研究不同类型的搅拌叶片对搅拌致热效率的影响,而搅拌叶片类型的选择对致热器性能的影响至关重要.搅拌叶片的形状会在致热器内产生不同的流动状态,平直桨叶具有相当的剪切性能和径向排出能力,能产生较强的湍流流态;流体绕流圆柱体会出现边界层分离,并在圆柱体后产生涡扩散.[4]本文根据上述两种不同的流态,设计了两种不同类型的试验搅拌叶片——平直搅拌叶片和圆柱型搅拌叶片,通过实验测得两种叶片的温升情况,并分析不同叶片下桶内流体的流动状态,以研究不同类型的搅拌叶片对致热的影响.

1 搅拌风力致热实验

1.1 实验装置及原理

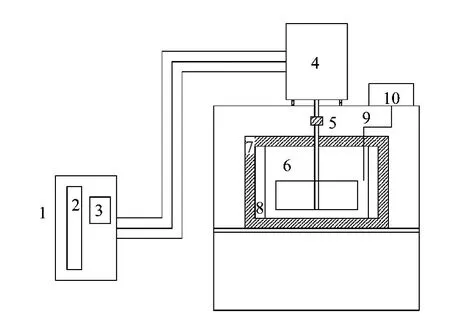

风力搅拌致热的原理是利用风轮转动,通过传动机构带动致热器中搅拌叶片的旋转,转子上有多个叶片,在致热器内壁上也有多个阻流板(定子).将水注入致热器桶内,当转子转动时,水被搅动形成很强的湍流流态,形成涡流,流动的水与叶片、桶内壁、阻流板,以及水流质点间发生碰撞摩擦,产生热量,致使水的温度逐渐升高.[5]该致热实验系统如图1所示.

系统由变频器、功率表、电动机、致热器、热电偶以及数据采集器等组成.实验中,利用三相异步电机替代自然风驱动的风力机,通过变频器调频控制电动机输出不同转速;搅拌轴与桶盖之间的轴封,保证搅拌桶内密封性良好;致热器外部填充保温材料,用保温棉包裹,以保证致热器严格保温;用三相功率表测得电动机输出不同转速时的有功功率;在致热器内部多点设置热电偶,通过数据采集器记录致热器内水温的变化情况.

图1 风力致热实验系统

1.2 技术参数

致热器的设计对制热效率有很大影响.致热器的形状和尺寸、搅拌桨叶的形状和尺寸及叶片数量都会影响致热器内流体的流动状态,而阻流板的设置可以防止出现“圆柱状回转区”,[6]同时也可以改变径向排出流体的流形.致热器结构如图2所示.

图2 致热器结构示意

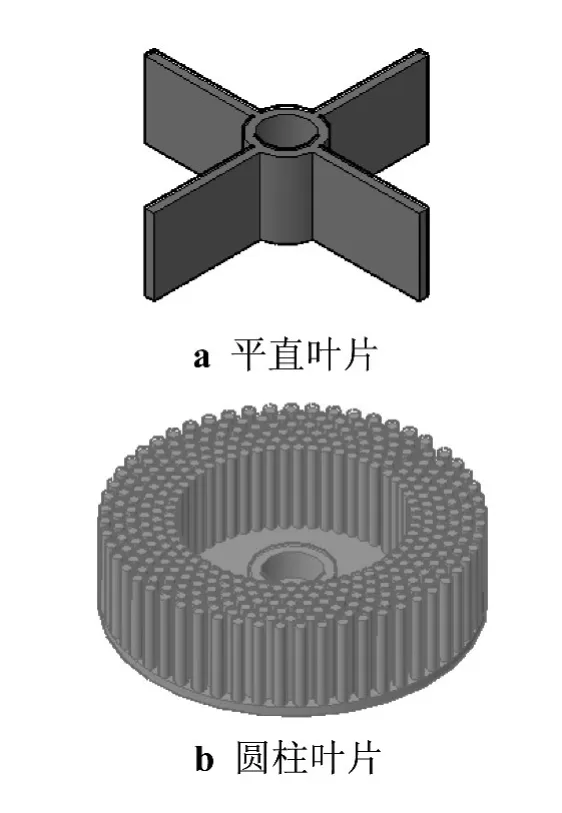

本文设计的致热器搅拌桶内径为266 mm,桶高为196 mm;阻流板的长度为100 mm,宽度为20 mm,数量为4片,对称安装在搅拌桶内壁.实验设计的转子叶片为平直涡轮式叶片与圆柱型叶片,叶片形状如图3所示.

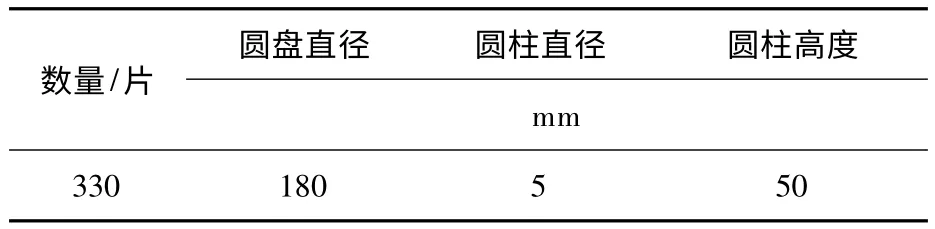

平直叶片和圆柱型叶片的参数分别见表1和表2.

图3 平直叶片与圆柱叶片

表1 平直叶片

表2 圆柱叶片

1.3 实验过程

本实验在环境温度为19℃的条件下连续运行1 h,通过变频器控制电动机轴的转速分别为300 r/min,350 r/min,400 r/min,450 r/min,致热器内设有热电偶,每分钟记录一次致热器内温度,同时通过三相有功功率表记录各转速下电动机的输出功率.

2 实验结果及分析

实验主要测量电动机输出功率及致热器内液体的温度,以此来计算该系统的各项参数.使用三相有功功率表测量电动机输出功率,通过热电偶多点测量致热器内液体温度,并使用光电转速仪测量搅拌轴的转速.另外,该致热器内的液体为水,质量为 4.5 kg.

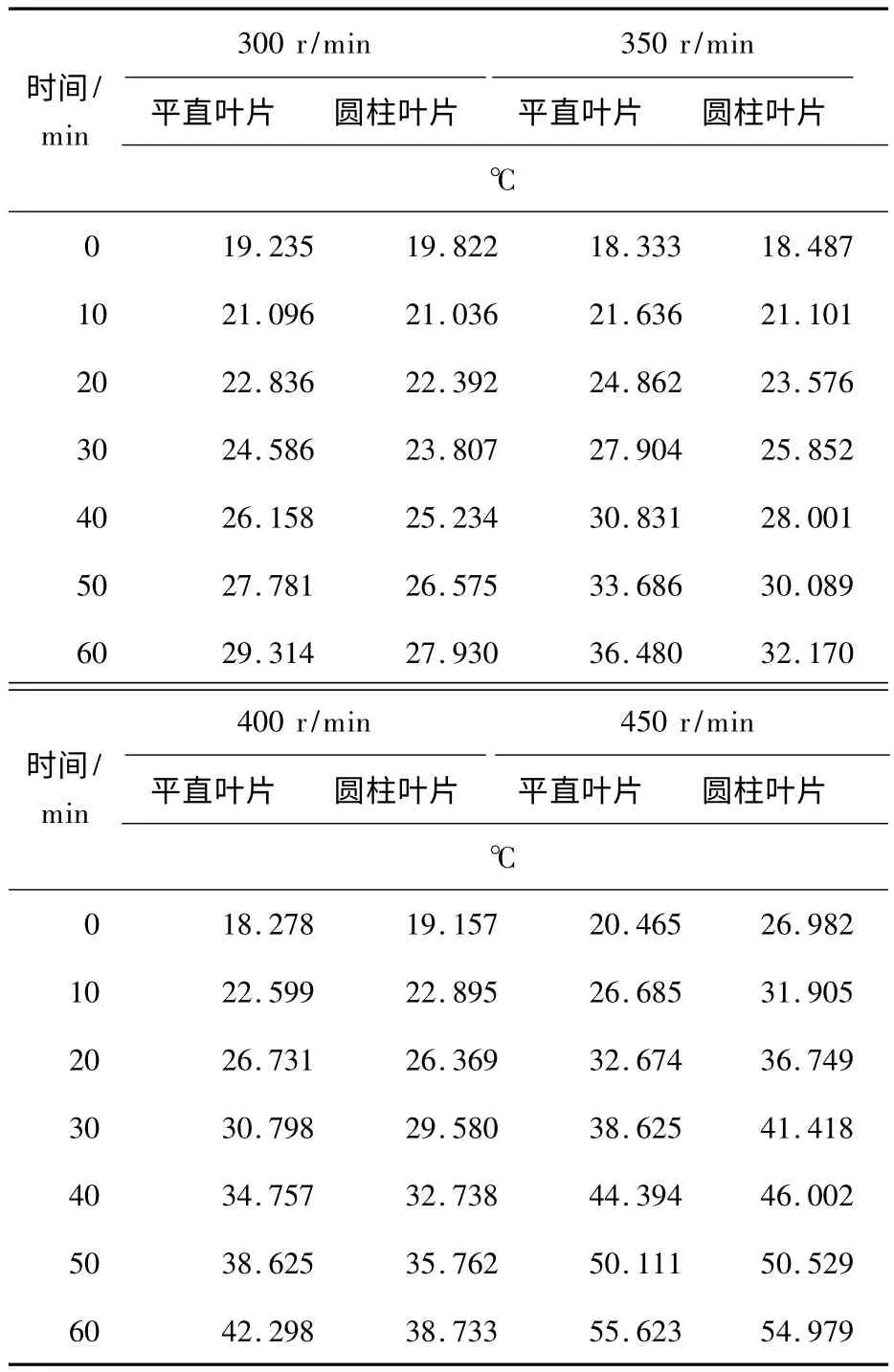

实验测得致热器内的温升数据如表3所示.两种叶片不同转速下的功率如表4所示.

表3 不同转速下1 h内致热器的温升数据

表4 不同转速下致热器消耗功率

2.1 致热器内温度分析

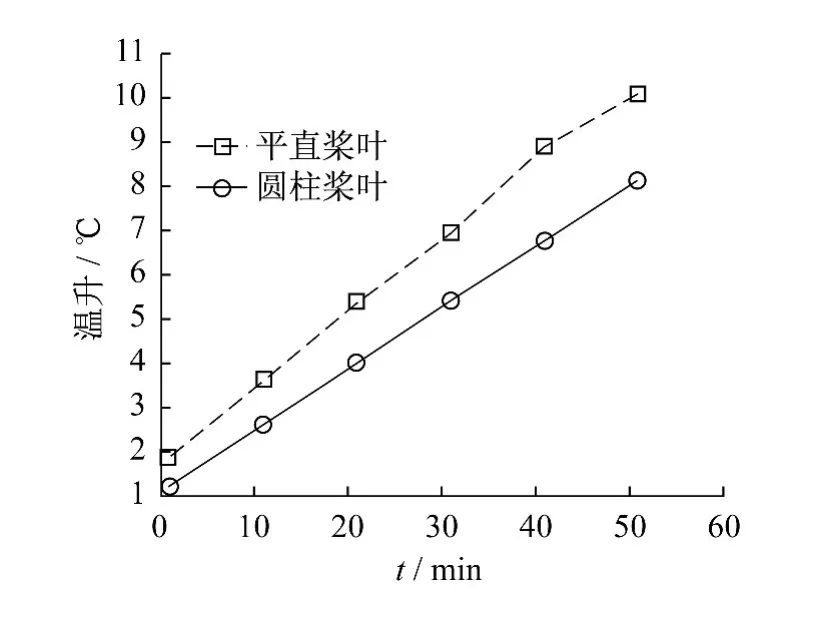

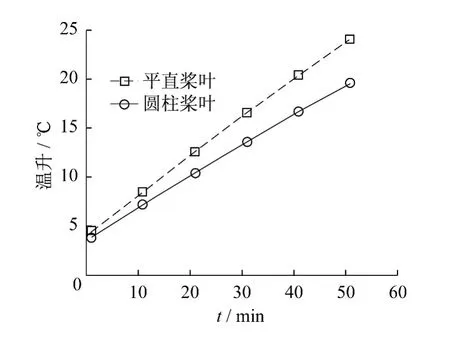

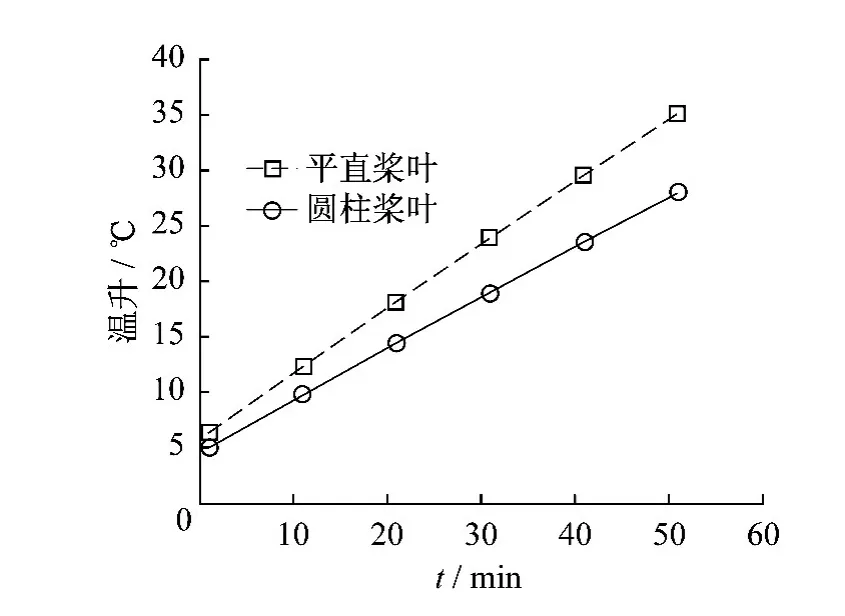

由表3可以看出,致热器转子叶片转速越大,致热器内水的温度升高越快.平直叶片转速为300 r/min时,1 h内水温度升高10.079℃,随着转速的增大,致热器内水的流动越激烈,湍流状态越强,温升也随之增大;在转速为450 r/min时,水温升达到35.158℃,最高温度达到55.623℃.圆柱叶片在300 r/min时温度升高8.108℃,随着转速的增大,温度随之升高,在转速为450 r/min时,水温升达到27.997℃,最高温度达到54.979℃.在同一转速下,平直叶片比圆柱叶片的致热效果好;转速从400 r/min升高到450 r/min时,温升幅度较大,致热效果比较明显.从消耗电动机的功率来看,随着转速的增加,搅拌叶片克服致热器内液体内摩擦力做功,致热器消耗的功率逐渐增大.在同一转速下,圆柱叶片消耗的功率低于平直桨叶,这说明在同样的风况下,圆柱叶片启动更快,圆柱叶片需要的启动风速低于平直叶片.不同转速下两组叶片的温升随时间变化情况如图4至图7所示.

图4 转速为300 r/min时温度随时间变化曲线

图6 转速为400 r/min时温度随时间变化曲线

从图4至图7可以看出,两种叶片的温升曲线均为线性型,通过计算可得:转速为450 r/min时平直叶片的温升斜率为0.586℃/min,圆柱叶片的温升斜率为0.467℃/min.这说明在同一转速下,平直叶片的温升曲线斜率大于圆柱叶片,即平直叶片的温升速率大于圆柱叶片,平直叶片的温升效果强于圆柱叶片.

图7 转速为450 r/min时温度随时间变化曲线

2.2 致热器流态分析

2.2.1 平直涡轮叶片

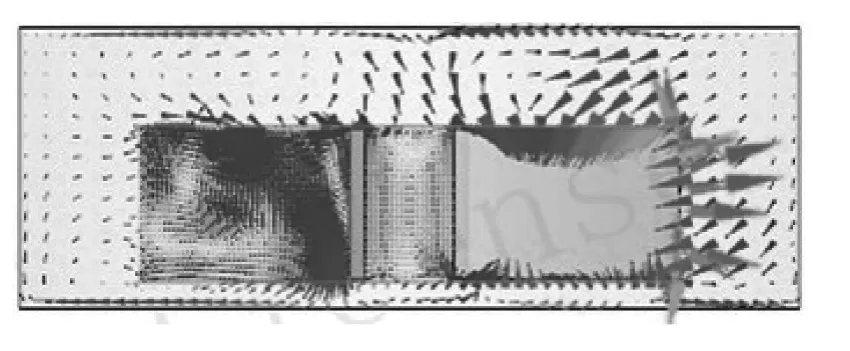

搅拌叶片转速在150~300 r/min时,致热器内流体的流动状态为湍流流态,液体受到离心力的作用而抛向器壁,遇到器壁和阻流板后做螺旋运动,产生涡流.上海电力学院风力致热课题组采用PumpLinx软件模拟致热器(平直桨叶)内的流线,如图 8 所示.[7]

图8 转速在450 r/min时的致热器内流场

图8 中,平直涡轮式叶片在致热器内形成“双循环”流动形态,即旋转叶片在叶片区产生高速的径向射流,高速射流夹带周围流体迅速向搅拌桶边缘扩展,碰撞搅拌桶壁后,一部分沿着桶壁向上流动,到达搅拌桶顶部后转向流回叶片区;另一部分沿桶壁向下流动,到达搅拌桶底部后转向再流回叶片根部,两股流体分别流回搅拌区,在搅拌叶片的上下方各形成一个大尺度的环形涡.在“双循环”流动形态下,增大了搅拌介质和搅拌桶之间的摩擦,提高了搅拌介质的内能,加速了搅拌介质之间的传热.而且在由搅拌叶片形成的高速径向流的作用下,流体凭借粘性所产生的剪切力作用,在液体表面产生许多微小涡流,由于湍动剧烈,这种微小涡流会渐渐崩坏而与周围流体混合,结果不仅流体本身,就连所包含的质量、能量和热量也都随之向周围移动扩散,从而提高了流体的平均温度,达到了搅拌致热的目的.

2.2.2 圆柱叶片

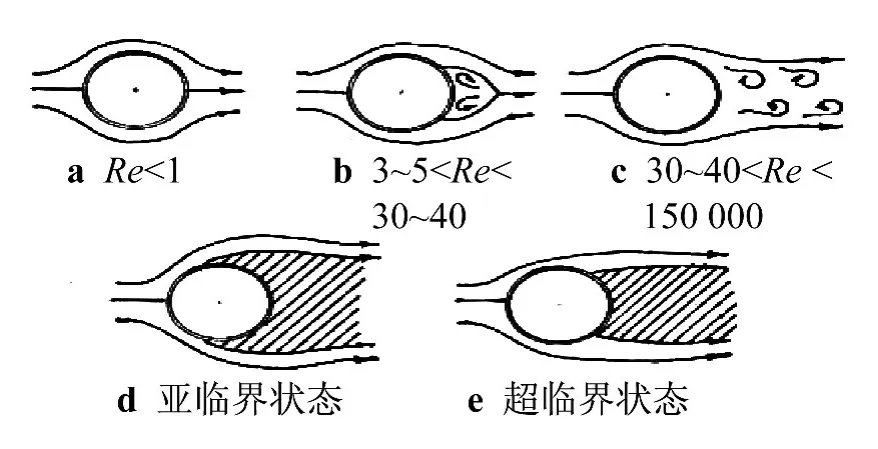

基于流体绕流圆柱体会出现边界层分离,并在圆柱体后形成卡门涡街的现象,如图9所示.[8]圆柱搅拌叶片的设计依据此思路,在圆盘上设置一定数量的小圆柱,以此来增加搅拌致热效果.

图9 圆柱体绕流分离现象

在搅拌叶片旋转时,致热器内流体绕流圆柱体就会形成更多的微小涡流,随着不同尺寸涡流的碰撞、破碎、扩散,促进了流体之间的传热,提高了流体的平均温度.影响圆柱叶片致热的因素主要有圆柱的排列方式、数量和尺寸、间距等.

从两组叶片的对比试验可以看出,所设计的平直桨叶温升效果优于圆柱叶片;从致热效果上看,圆柱叶片还有待进一步的改进和优化.

3 结论

(1)采用搅拌致热方式是可行的,而且致热效果显著.试验1 h内平直叶片将5 kg水温度最高升至55.623℃,温升达到35.158℃,且能继续升高.

(2)相同转速下,本实验设计的平直搅拌桨叶的致热性能优于新型圆柱桨叶,圆柱桨叶所消耗的能量低于平直桨叶.

(3)本实验设计的圆柱叶片消耗的功率低于平直叶片.在同样的风况下,圆柱叶片启动更快,需要的启动风速低于平直叶片.

(4)数值模拟得到平直叶片在致热器内产生的流态为“双循环”流态,其致热性能优于所设计的圆柱扰流产生的涡扩散流态.

[1]宋建峰.风能-热能直接转换[J].粮油加工与食品机械,1988(1):37-39.

[2]李华山,冯晓东.我国风力致热技术研究进展[J].太阳能,2008(9):38-39.

[3]赵建柱.风力致热的研究与试验[D].沈阳:中国农业大学,2006.

[4]李伟峰,刘海峰,龚欣编.工程流体力学[M].上海:华东理工大学出版社,2009:117-119.

[5]吴书远,范垂文,夏国惠.风力致热装置[J].农村能源,1992(1):16-18.

[6]坎托罗维奇.搅拌器计算原理[M].熊大章,译.北京:机械工业出版社,1956:20-28.

[7]张志飞.搅拌式风力致热装置的数值模拟及试验分析[D].上海:上海电力学院,2014.

[8]陶文铨.数值传热[M].西安:西安交通大学出版社,2001:54-338.