某住宅小区地下室底板大体积混凝土施工技术初探

林艺强

厦门兴海湾监理咨询有限公司(361000)

某住宅小区地下室底板大体积混凝土施工技术初探

林艺强

厦门兴海湾监理咨询有限公司(361000)

结合英村市场、住宅小区实践,主要谈一谈住宅小区地下室承台底板大体积混凝土施工技术,以供参考!

地下室;跳仓法;养护;测温

0 概述

0.1 工程概况

本工程为5幢楼房,一层地下室。其中,地下室作为设备用房、地下停车库(平战结合战时人防工程);地下室耐火等级一级,防水设防标准Ⅱ类,抗震烈度7度;地下室为甲类、核6、常6级防空地下。其层高3.5~5.7m,总长约214m,总宽约100m,建筑面积约18 735.57m2。1#、2#、3#楼底板面标高为-4.95m,1#楼整体桩筏承台面积为736.9m2,混凝土方量达到1 326.42m3;2#、3#楼整体桩筏承台面积均为639.55m2,混凝土方量达到1 151.19m3。底板、侧墙、顶板长度远超《混凝土结构设计规范》(GB 50010-2010)的有关规定,属于大体积超长混凝土。按设计,采用跳仓法施工,实现了预期目标。

0.2 “跳仓法”原理及优点

“跳仓法”是根据预应力钢筋混凝土抗裂原理,在混凝土中掺入一定量的掺合物材料,通过与水泥的水化反应,在混凝土中建立0.2~1.0mPa的预应力场,抵消或减少因混凝土干缩和温度变形引起的拉应力,使超长钢筋混凝土结构一次浇筑完成,不产生贯穿和宏观有害裂缝。

“跳仓法”施工原理是运用“抗放兼施,先放后抗”的原则进行施工。通过合理设置跳仓间距,在跳仓施工阶段,释放混凝土早期应力,即所谓“先放”。在封仓阶段,混凝土的抗拉强度已经有所增长,充分利用混凝土的约束减小应变,即所谓“后抗”,并通过封仓后及时做防水层、回填土等措施,避免混凝土结构长期暴露在空气中,使结构承受收缩和温差作用减到最小,进而达到控制混凝土裂缝的目的。

0.3 “跳仓法”施工工艺简介

“跳仓法”工艺充分利用混凝土本身的抗拉、抗压、徐变、收缩等自身特性,将大面积混凝土地下室分为多个仓位,仓与仓之间封闭时间为7~10d。“跳仓法”工艺施工灵活,将大面积地下室分为多个仓位,可以灵活选取先行施工的仓位,可以确保节点工期。

在质量和工期的综合考虑下,该工程采用“跳仓法”施工技术,结合我国对“跳仓法”工艺有深入研究的著名专家王铁梦教授文献指导对本工程进行设计与施工,该工程将地下室分为9个仓位。

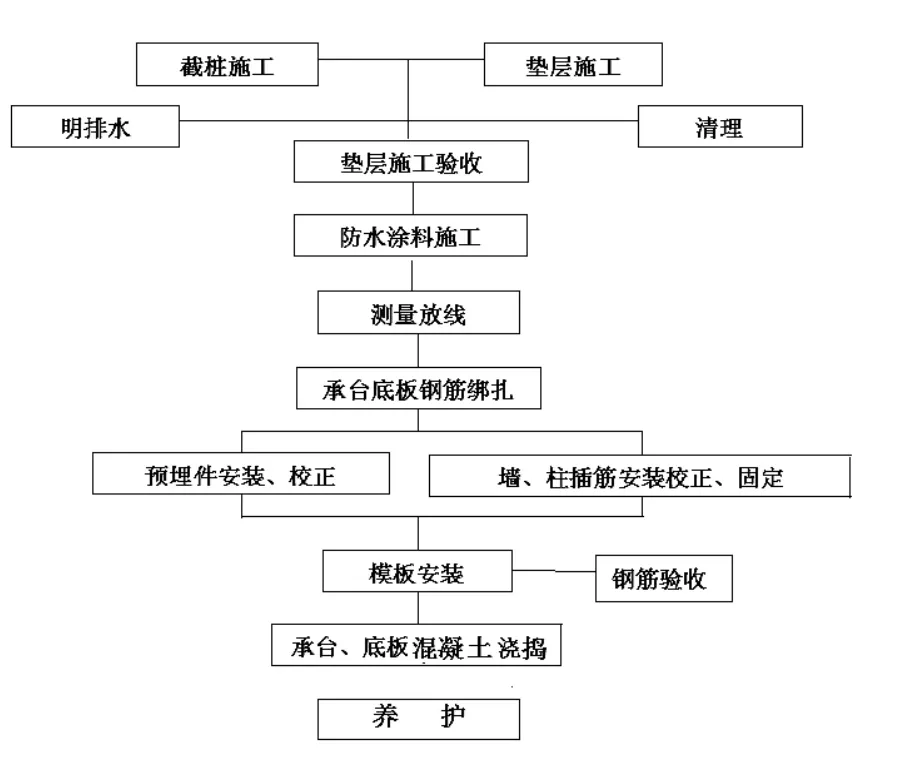

0.4 地下室底板施工工艺流程

图1 施工工艺流程

1 “跳仓法”施工设计

1.1 “跳仓法”仓位划分

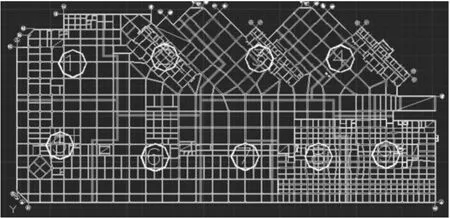

本工程根据设计要求采用“跳仓法”施工,后浇带将地下室分成9个区域,具体为1、3、6、9号和2、4、5、7、8号板块进行区域间隔施工。其中,1、5~9号区域以单桩~五桩承台为主;1#、2#、3#楼坐落在2~ 4号区域以桩筏承台为主,单双桩为辅。1#楼整体桩筏承台面积为736.9m2,混凝土方量达到1 326.42m3;2#、3#楼整体桩筏承台面积均为639.55m2,混凝土方量达到1 151.19m3。详见图1。

图2 “跳仓法”平面布置图

“跳仓法”的原则为“隔一跳一”,即至少隔一仓块跳仓或封仓施工,分仓缝适当错开。最大块尺寸不宜大于40m,个别仓块最大尺寸可调整到50m。跳仓间隔施工的时间不宜小于7d,封仓间隔施工时间宜为7~10d。

地下室底板平面划分为9个区域,即底板以分仓缝为界划分为9个施工仓位。本工程底板按9个仓位流水施工(见图2)。

1.2 混凝土配合比设计

1.2.1 混凝土配合比设计指标

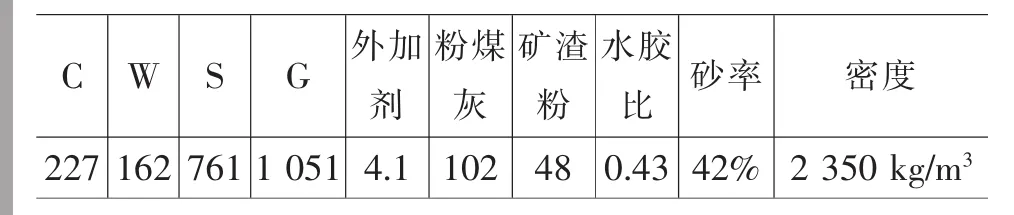

C35、P6防水混凝土配合比设计。采用泵送商品混凝土,坍落度120+30mm,水泥采用龙麟水泥42.5级,水化热总量为Q0=332 kJ/kg。

表1 混凝土配合比

控制石子、砂的含泥量不超过1%和3%。

1.2.2 原材料要求

1)水泥采用低水化热水泥,如需采用普通硅酸盐水泥,应选用水化热较低品种。7d的水化热不超过270 kJ/kg,3d的水化热不超过240 kJ/kg;水泥用量约为185~215 kg/m3。水泥的比表面积为300~350m2/kg,尽可能选用比表面积小的水泥。所用水泥在搅拌站的入机温度不宜大于60℃。

2)外加剂:聚羧酸高性能缓凝减水剂,外加剂掺量占胶凝材料的比重0.8%~1%,要求减水剂的减水率要≥25%。混凝土中除掺入减水剂外,不得再掺入防水剂等任何外加剂。

3)粉煤灰:Ⅱ级。

4)砂采用中粗河砂,模数为2.5~3.0,含泥量≤1.5%,泥块含量≤0.5%。

5)碎石选取粒径大、强高、级配好的花岗岩石子,5~31.5mm连续级配,含泥量≤0.8%,泥块含量≤0.5%。

6)拌合水的质量应符合国家现行标准《混凝土用水标准》的有关规定。

7)为控制混凝土的入模温度,使其浇筑温度不超过32℃(指混凝土入模振捣后,在50~100mm深处的温度),要求混凝土搅拌站采用低温水拌制混凝土,骨料放置在遮阳避雨篷中,避免阳光直晒,以降低原材料的入机温度,混凝土在搅拌站的出机温度控制在28℃以下。

2 大体积混凝土施工控制方案

大体积钢筋混凝土结构引起裂缝的主要原因是水泥水化热的大量积聚,使混凝土内产生早期温升和后期降温时的温度应力,故施工中采取下列措施来降低温差,防止出现结构裂缝。

1)优化混凝土配合比

在混凝土中掺加高效减水剂。据试验,当掺量为0.9%时,每立方米混凝土节约水泥120 kg以上,可降低水化热绝热温升6~10℃。

2)降低混凝土浇筑温度

在成品砂石料进入拌合楼前通过地垅取料,并在外露皮带机顶部设遮阳罩;高温天气浇筑时在仓面搭建简易凉棚,在其周围喷水雾降温;尽量避开高温时段,充分利用夜间、早、晚气温较低时浇筑;必要时适当延长浇筑间歇,使下部混凝土充分散热。

3)切实做好混凝土保温养护,缓慢降温,充分发挥混凝土徐变特性,减小温度应力。

4)保温措施采用一层塑料薄膜、适量麻袋覆盖,覆盖工作必须严格认真贴实,薄膜幅边之间搭接宽度不少于10 cm,麻袋之间边口拼紧,养护期间浇水视具体情况而定。

5)加强测温和温度监测与管理,实行信息化施工,控制混凝土内外温差在25℃以内,根据混凝土的浇捣方向和底板厚度来考虑测温点的布置。

3 测温方案

通过测温、控温手段,可以及时了解混凝土内部与自然温度的实际差异,通过采用相应的技术措施,能将基础深度方向的温度差控制在25℃以内,可以有效地消除由于温度因素造成的混凝土有害裂缝。

3.1 测温设备、测温孔布置

根据工程设计,本项目需设置测温点位置为上述部位大承台,拟采用温度巡检系统测温,这项测温技术不仅可以缩短养护周期、而且可以节约技术措施中所包括的麻袋及塑料薄膜、麻袋和人工等成本。拟采用XX-16,XZMA-2000型多点测温仪,配以导线。用WZC-010铜热电阻作为测温探头。每个铜热电阻与导线必须焊接可靠,然后用环氧树脂封闭,并进行老化处理,确保不渗水。整套测温设备进入现场前应进行调试,无误后方可使用。

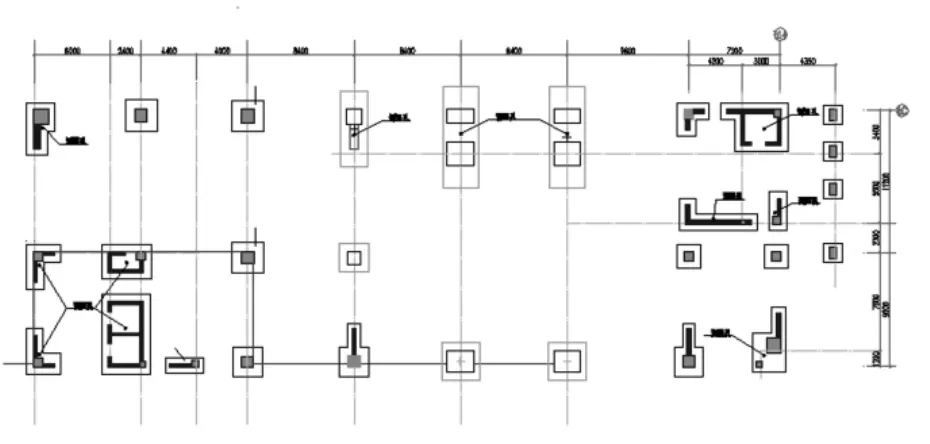

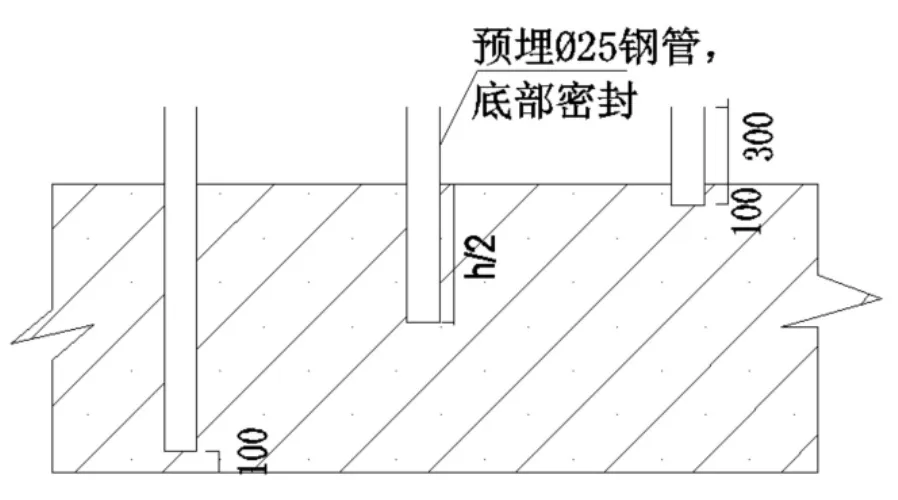

测温孔布置:测温孔用Φ25钢管制作,下端用钢板封闭,分别将测温点布设在混凝土的面层100mm深处和混凝土中心处及混凝土底部上100mm;分别测得三个数据,以掌握混凝土的内外温差情况。

测温孔埋设位置见图3、图4。

图3 测温孔埋设位置

图4 测温孔埋设剖面

3.2 测温阶段的要求

1)自混凝土入模至浇捣完毕的3d期间内每隔2 h测温一次,以后每隔4 h测温一次。一般10~14d后可停止测温,或温度梯度<20度时,可停止测温。

2)每测温一次,应记录、计算每个测温点的升降值及温差值。

3)当混凝土中心温度差超过22℃时,必须向现场施工管理人员报警。当超过25℃时,现场施工方必须采取有效技术措施。如增加覆盖物厚度以增加混凝土表面温度。当温度梯度小于20度通知施工现场可取消混凝土表面保温材料。

4)测温人员应坚守岗位,认真操作,加强责任心,并仔细作好记录。

4 大体积混凝土保温与养护

为了保证混凝土浇捣,控制混凝土入模温度是控制混凝土温降的重要手段。外蓄是指对混凝土采用保温、保湿养护方法,根据温度控制计算,本工程拟采用覆盖保温措施,为减少混凝土表面的扩散,减小混凝土的温度梯度,当混凝土平仓、抹平后,即在混凝土表面用塑料薄膜和适量麻袋保温覆盖。

5 结语

本工程由于采用“跳仓法”施工,工期提前了约130d;节约成本(不使用补偿收缩混凝土,不掺纤维抗裂剂等项积累)约112万。根据地基、结构、施工等条件,选择采用“跳仓法”施工技术,并着重控制混凝土入模温度控制混凝土温降,依据该方法“抗”、“放”结合的原则,可以有效地减小或抵消混凝土结构的收缩应力及温度应力,对地下结构的裂缝控制效果显著。