FRP加固形式对加固受损钢纤维高强混凝土框架节点抗震性能的影响

张军伟 高丹盈

1 河南农业大学基建处(450002) 2 郑州大学新型建材与结构研究中心(450002)

FRP加固形式对加固受损钢纤维高强混凝土框架节点抗震性能的影响

张军伟1,2高丹盈2

1 河南农业大学基建处(450002) 2 郑州大学新型建材与结构研究中心(450002)

通过对低周反复荷载作用下的2个受损钢筋钢纤维高强混凝土框架节点加固试件的试验研究,探讨了FRP加固形式对加固受损钢筋钢纤维高强混凝土框架边节点抗震性能的影响。结果表明,节点核心区沿450粘贴碳纤维布的加固形式优于节点核心区沿00粘贴碳纤维布的加固形式。

纤维增强复合材料;钢纤维混凝土;框架节点;FRP材料类型;抗震性能

0 引言

我国数量众多的旧有建筑结构由于物理老化和化学腐蚀等因素引起的构件受损现象较为普遍,如框架节点作为水工建筑结构传递和分配内力的枢纽,一旦发生破坏往往会造成整个建筑结构倒塌等严重灾害。但实际情况并不允许全部推倒重建,对此只能采取适当的措施进行补强加固,从而保证建筑物满足既定的使用功能。FRP加固技术作为新近发展起来的一种外贴高性能材料的加固方法,其研究和应用在国内外备受重视。但是,目前国内外缺乏对FRP加固受损钢纤维混凝土框架节点的研究。因此,这里通过对2个受损钢筋钢纤维高强混凝土框架节点加固试件在低周反复荷载作用下的试验研究,探讨了FRP加固形式对受损钢筋钢纤维高强混凝土框架节点抗震性能的影响。

1 试验概况

1.1 试件设计

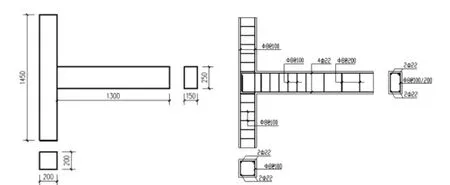

图1 节点试件的尺寸和配筋图(单位:mm)

这里所用缩尺试件选取承重框架中间层端部上、下柱和梁反弯点之间的平面组合体单元,以便真实方便地模拟实际工程中框架节点的受力状态,试件尺寸和配筋如图1所示[1,2]。试件制作时,选用钢锭铣削型纤维(AMI04-32-600),其长径比为35~ 40,等效直径为0.94mm,抗拉强度≥700mPa。钢纤维体积率为1.0%,梁端掺加范围为125mm,柱端掺加范围为50mm。混凝土强度为C60,其中所用水泥为42.5#高强硅酸盐水泥,石子最大粒径为20mm,中粗砂细度模数为2.91,骨料级配良好,减水剂为JKH-1型粉状高效减水剂(FDN),减水率为18%~ 25%。加固采用的FRP片材为国产系列的碳纤维布,抗拉强度为2 645.84mPa,弹性模量为233.53 GPa,伸长率为1.08%,FRP片材试件采用手糊法制作。

1.2 加固方案

根据试验目的,先在节点试件上施加低周反复荷载,以模拟地震荷载使钢筋钢纤维高强混凝土框架边节点发生破坏。再量测节点构件混凝土表面裂缝位置及宽度,按相关要求对其进行处理[3],然后黏结碳纤维布对受损的节点试件进行加固[4],加固方案见表1。

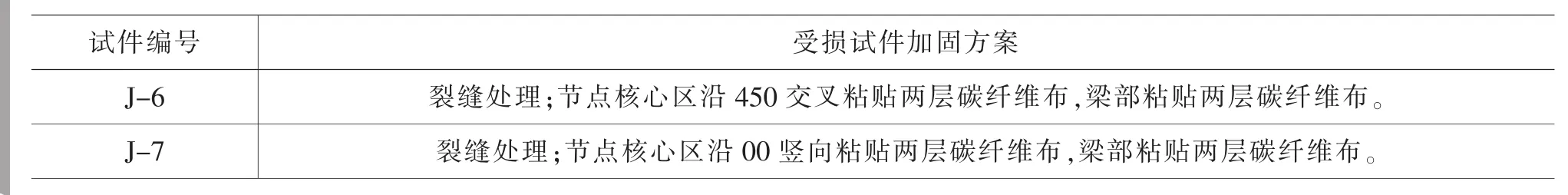

表1 节点试件加固方案

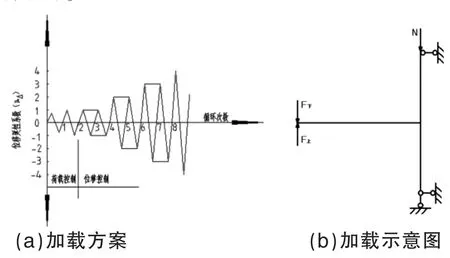

1.3 加载方案

试验采用多通道电液伺服动态疲劳试验系统进行梁端低周反复加载,如图2所示。柱端采用固定在承力架上的2 000 kN油压千斤顶施加轴向荷载,试验时先在柱顶用油压千斤顶对试件施加轴向荷载直至达到预定的轴压比值(轴压比为0.3),并在试验过程中保持不变,然后由梁端的电液伺服作动器施加低周反复荷载(或位移)。试验的前两个循环采用作用力控制加载,其中第一循环加载至试件屈服荷载计算值的75%,用来模拟正常使用阶段的受力状况。由于研究的重点在于试件的塑性变形阶段,第二循环直接加载至试件屈服状态。之后采用位移控制加载,取梁端屈服时位移的倍数逐级加荷,在每一级位移值情况下循环2次,直至第n次循环的极大荷载值低于最高荷载值的85%左右,试件破坏。

图2 梁端低周反复加载

2 结果分析

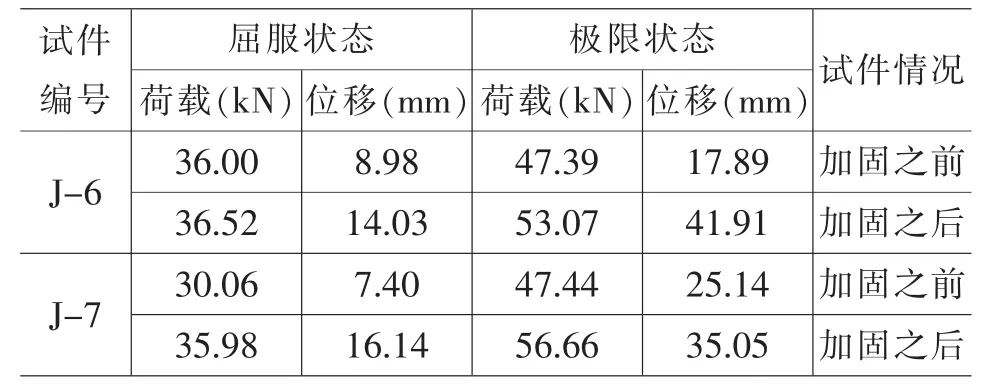

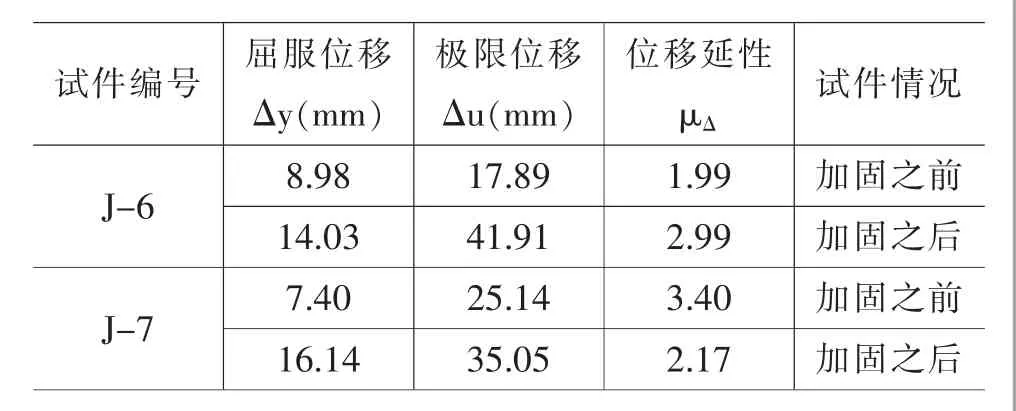

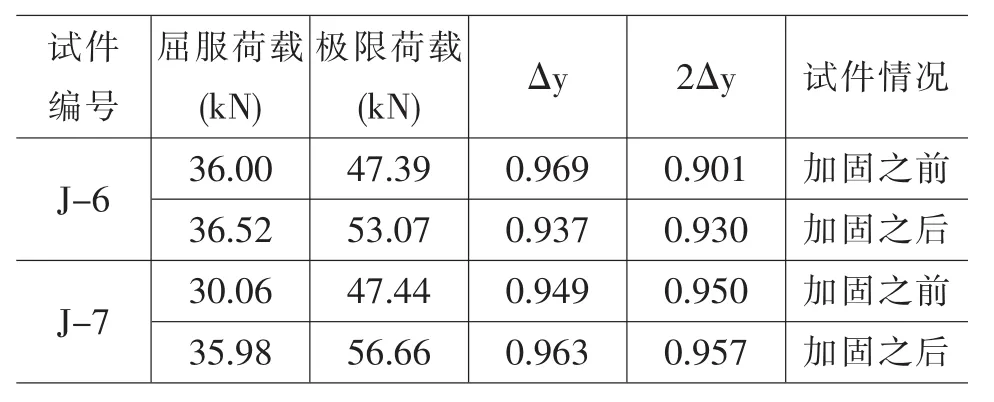

采用外贴FRP加固的受损框架节点试件的试验结果对比见表2。结果表明,受损节点试件加固之后的屈服荷载、屈服位移、极限荷载和极限位移均达到了其加固之前的状况,满足抗震加固的要求。例如,试件J-6加固之后的屈服荷载是加固之前的1.01倍,加固之后的屈服位移是加固之前的1.56倍,加固之后的极限荷载是加固之前的1.12倍,加固之后的极限位移是加固之前的2.34倍。可见,试件J-6屈服荷载、屈服位移、极限荷载和极限位移均达到了其加固之前的状况。试件J-7加固之后的屈服荷载是加固之前的1.20倍,加固之后的屈服位移是加固之前的2.18倍,加固之后的极限荷载是加固之前的1.19倍,加固之后的极限位移是加固之前的1.39倍。可见,试件J-7屈服荷载、屈服位移、极限荷载和极限位移均达到了其加固之前的状况。

不同FRP加固形式的加固试件中,沿00粘贴碳纤维布的加固形式在恢复屈服荷载和屈服位移优于沿450粘贴碳纤维布的加固形式,在恢复极限荷载方面两者相差不多,但是在恢复极限位移方面,沿00粘贴碳纤维布的加固形式不如沿450粘贴碳纤维布的加固形式。例如,试件J-7加固之后和加固之前的屈服荷载之比是试件J-6的1.18倍,试件J-7加固之后和加固之前的屈服位移之比是试件J-6的1.40倍,试件J-7加固之后和加固之前的极限荷载之比是试件J-6的1.07倍,试件J-7加固之后和加固之前的极限位移之比是试件J-6的060倍。因为加固之后的试件J-6主要是混凝土沿纤维布边缘外侧发生开裂破坏,而加固之后的试件J-7是核心区纤维布拉裂破坏。两者之间的极限荷载相差不多,但是加固之后的试件J-6的极限位移大于加固之后的试件J-7,主要是由于纤维布受力性能跟纤维方向有关。整个核心区沿0°竖向粘贴纤维布的试件J-7,对于核心区混凝土主要提供竖向约束。而试件J-6沿45°交叉粘贴纤维布,提高了节点核心区混凝土竖向和水平两个方向的变形能力。

表2 节点试件试验结果对比

2.1 试验过程及破坏特征

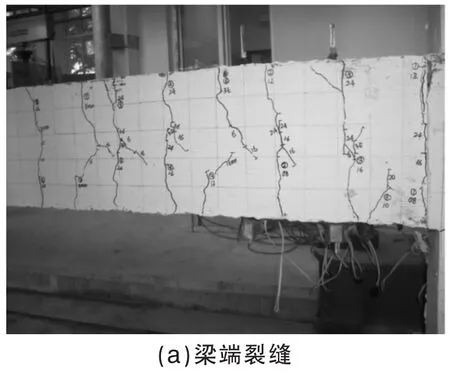

试件J-6加固之前破坏时的裂缝分布如图3所示。第一循环加载至8 kN时梁端初裂,裂缝距柱边分别为0mm和250mm,裂缝长度分别为50mm和100mm,裂缝宽度为0.04mm;加载至第一循环-12 kN(负号表示向下)时,裂缝距柱边分别为0mm和260mm,裂缝长度分别为160mm和80mm,裂缝宽度分别为0.08mm和0.04mm;加载至第一循环-24 kN时,梁端截面上、下距柱边0mm和250mm的裂缝贯通;加载至第六循环-20mm时,裂缝最大宽度达到2mm。节点核心区在第三循环加载至-6mm时初裂;加载至破坏时,核心区裂缝最大宽度为0.8mm。

图3 试件J-6加固之前破坏时的裂缝分布

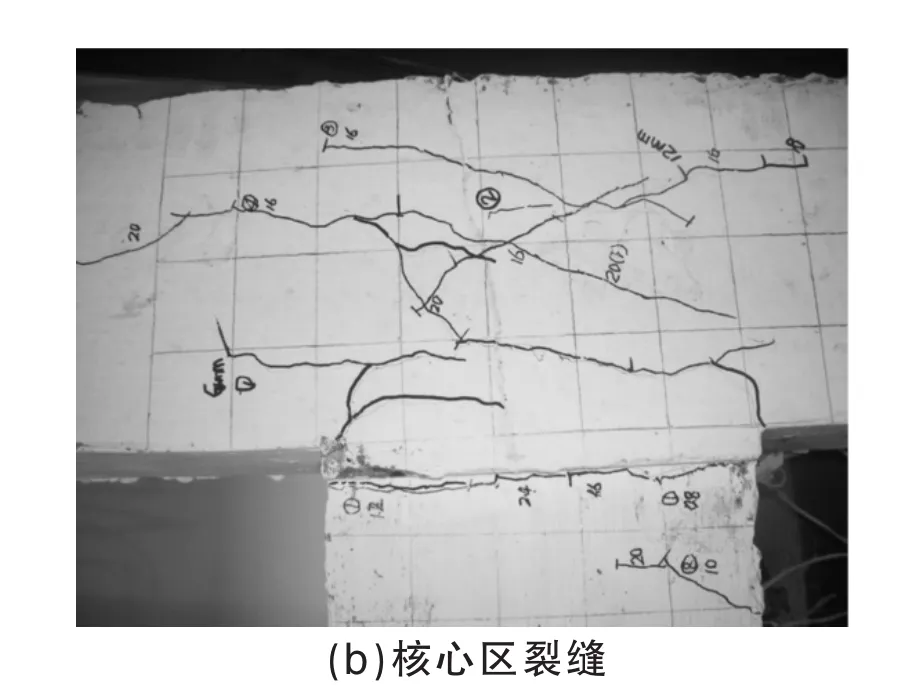

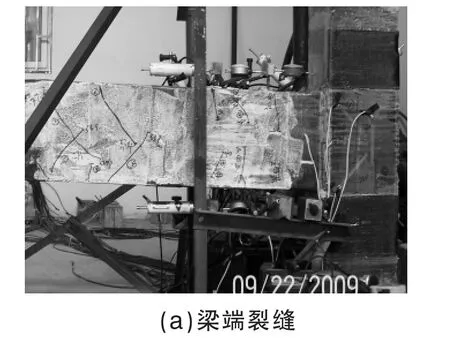

试件J-6加固之后破坏时的裂缝分布如图4所示。第一循环加载至14.9 kN时,试件在节点核心区初裂,裂缝宽度达到0.08mm;第三循环加载至36.52 kN时,试件屈服,此时梁端位移为14.03mm;加载至第七循环,初裂裂缝延伸相交贯通,柱端锚固碳纤维布剥落;第八循环加载至41.91mm时,试件发生破坏,梁柱交接处碳纤维布被拉断,核心区边沿出现两条斜向裂缝。

图4 试件J-6加固之后破坏时的裂缝分布

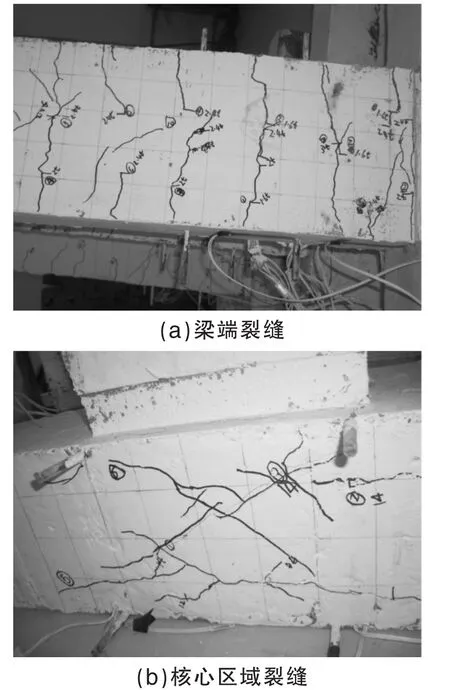

试件J-7加固之前破坏时的裂缝分布如图5所示。第一循环加载至16 kN时梁端初裂,裂缝距柱边为240mm,裂缝长度为230mm,裂缝宽度为0.08mm;加载至第二循环-30 kN(负号表示向下)时,裂缝贯通;加载至破坏时,裂缝最大宽度达到0.56mm。核心区在第二循环加载至30 kN时初裂;加载至第八循环时,裂缝最大宽度为0.84mm。

图5 试件J-7加固之前破坏时的裂缝分布

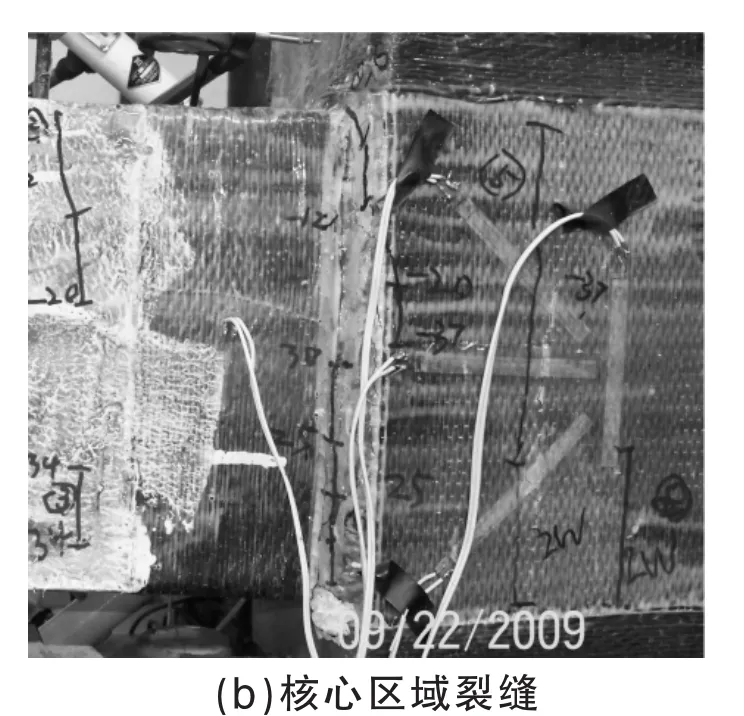

试件J-7加固之后破坏时的裂缝分布如图6所示。第一循环加载至9 kN时,试件在梁柱交接处初裂;第三循环加载至-37 kN时,在核心区碳纤维布上出现了一条与柱轴心平行的裂缝;第三循环加载至35.98 kN时,试件屈服,此时的梁端位移为16.14mm;第七循环加载至35.05mm时,试件发生破坏,梁柱交接处上端碳纤维布被拉断,核心区碳纤维布被拉裂,柱端锚固碳纤维布发生剥离。

图6 试件J-7加固之后破坏时的裂缝分布

2.2 滞回曲线及骨架曲线

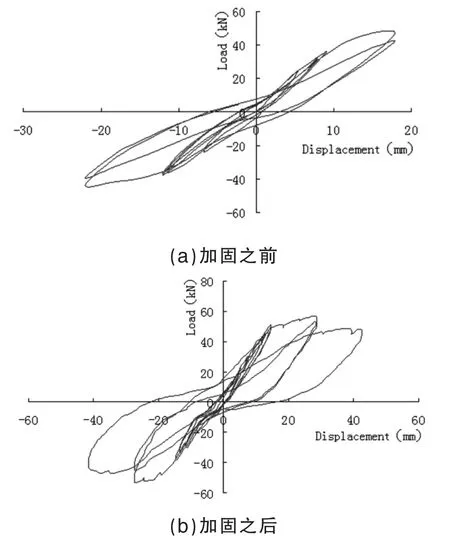

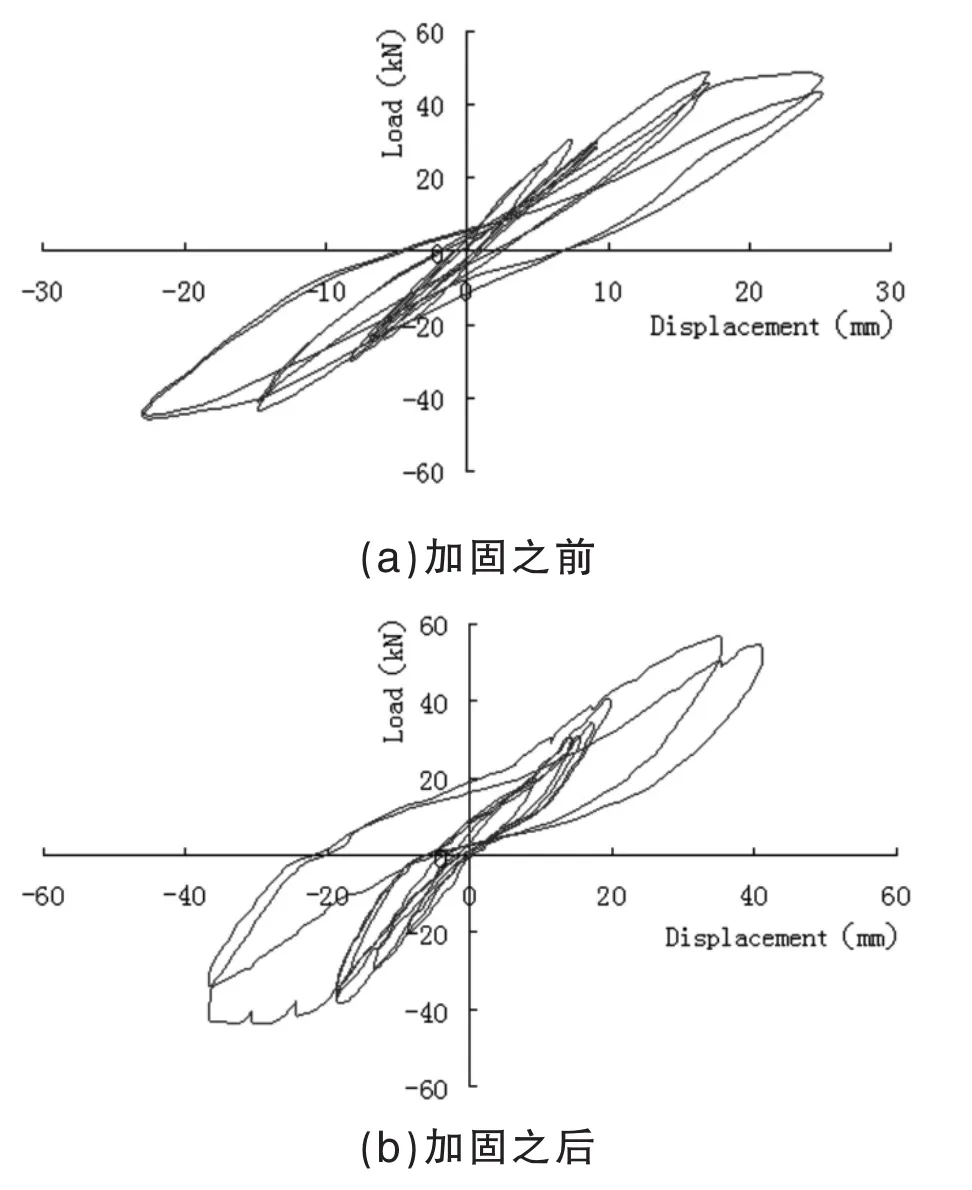

图7 试件J-6加固前后滞回曲线对比

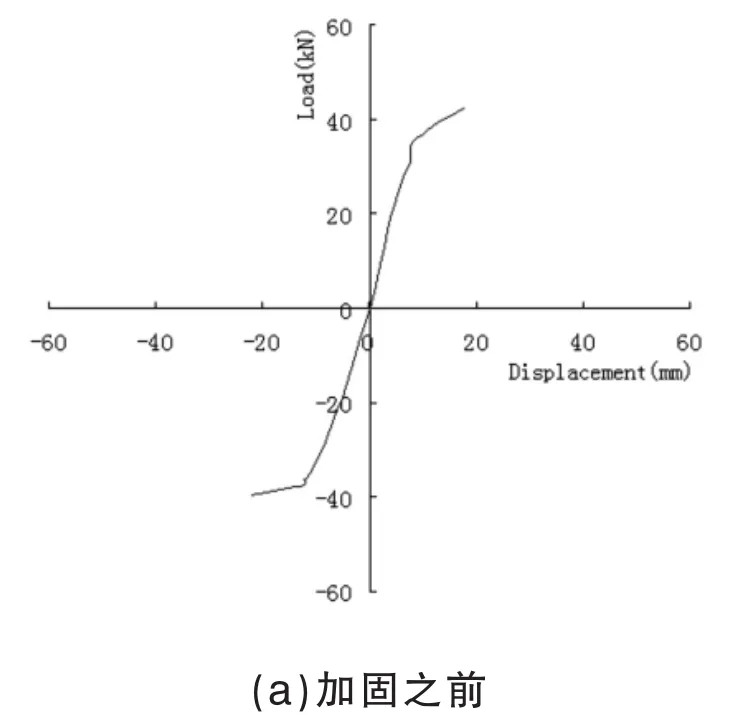

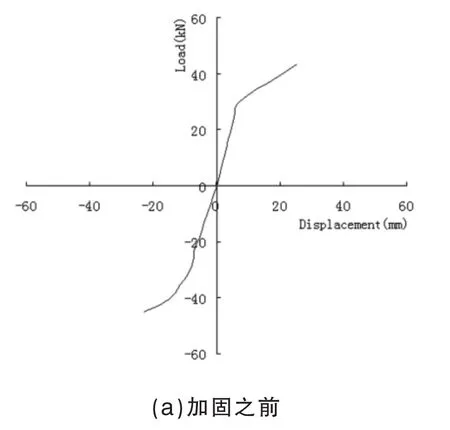

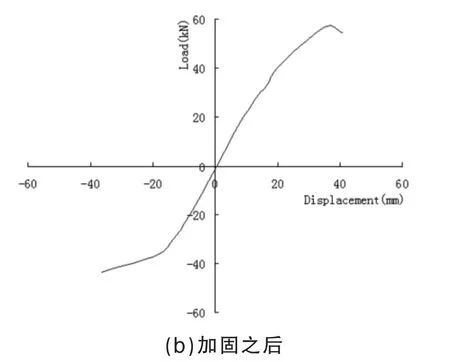

图8 试件J-6加固前后骨架曲线对比

图9 试件J-7加固前后滞回曲线对比

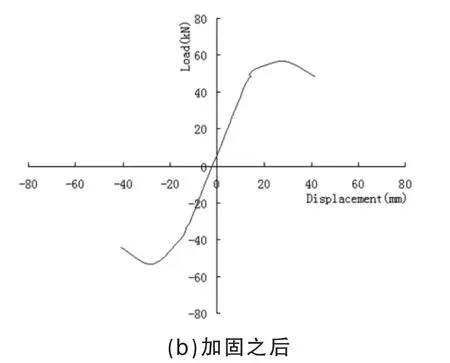

图10 试件J-7加固前后骨架曲线对比

FRP加固受损框架节点试件的的滞回曲线和骨架曲线对比如图7~10所示。结果表明,受损节点试件加固之后的受力性能与加固之前相比,其滞回曲线更加饱满,极限荷载、极限位移和循环次数均有一定增加,骨架曲线覆盖面积有所增大,均满足抗震鉴定的要求。例如,试件J-6加固之后的滞回曲线比加固之前的滞回曲线饱满,试件J-6加固之后的极限荷载是加固之前的1.12倍,试件J-6加固之后的极限位移是加固之前的2.34倍,试件J-6加固之后的骨架曲线覆盖面积大于加固之前的骨架曲线覆盖面积,试件J-6加固之后的循环次数多于加固之前的循环次数。试件J-7加固之后的滞回曲线比加固之前的滞回曲线饱满,试件J-7加固之后的极限荷载是加固之前的1.19倍,试件J-7加固之后的极限位移是加固之前的1.39倍,试件J-7加固之后的骨架曲线覆盖面积大于加固之前的骨架曲线覆盖面积,试件J-7加固之后的循环次数与加固之前的循环次数相同。

不同FRP加固形式的加固试件中,沿45°交叉粘贴纤维布的加固形式优于沿0°竖向粘贴纤维布的加固形式。加固之后的试件J-6滞回曲线比加固之后的试件J-7更饱满,骨架曲线覆盖的面积更大,循环次数更多,试件J-6加固之后的极限荷载是试件J-7的0.94倍,但试件J-6加固之后的极限位移之比是试件J-7的1.20倍。说明沿45°交叉粘贴纤维布的加固形式比沿0°竖向粘贴纤维布的加固形式对节点核心区混凝土的约束作用更强,从而提高了节点核心区的抗剪能力,改善了节点核心区的变形能力,增大了构件耗能能力。

2.3 耗能能力

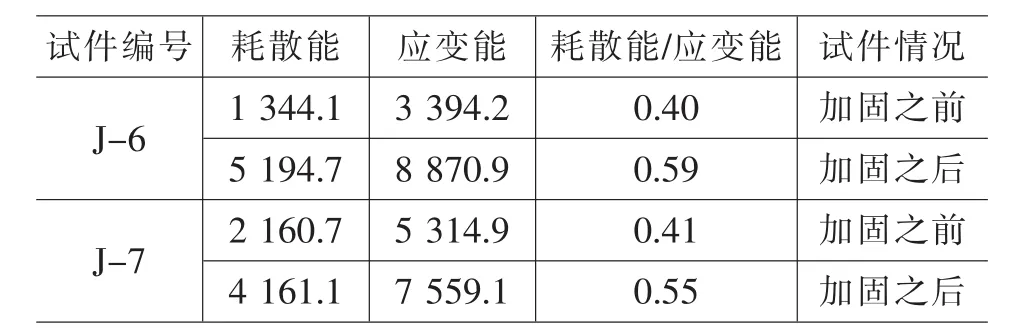

FRP加固受损框架边节点试件的耗能能力对比见表3。结果表明,尽管采用了不同的FRP加固方式,加固后的试件耗能能力均恢复到加固之前的状态。例如,试件J-6加固之后的耗散能是加固之前的3.86倍,试件J-6加固之后的应变能是加固之前的2.61倍,试件J-6加固之后的耗散能和应变能的比值是加固之前的1.48倍。试件J-7加固之后的耗散能是加固之前的1.93倍,试件J-7加固之后的应变能是加固之前的1.42倍,试件J-7加固之后的耗散能和应变能的比值是加固之前的1.34倍。

不同FRP加固形式的加固试件中,沿45°交叉粘贴纤维布的加固形式在耗能能力方面优于沿0°竖向粘贴纤维布的加固形式。例如,试件J-7加固之后和加固之前的耗散能之比是试件J-6的0.50倍,试件J-7加固之后和加固之前的应变能之比是试件J-6的0.54倍,试件J-7加固之后和加固之前的耗散能和应变能比值是试件J-6的0.91倍。可见,沿45°交叉粘贴纤维布比沿0°竖向粘贴纤维布,对节点核心区混凝土的约束作用更强,试件的耗能能力提高更多。

表3 不同FRP加固形式的节点试件的耗散能力

表4 不同FRP加固形式的节点试件的位移延性

FRP加固受损框架边节点试件的位移延性对比见表4。结果表明,尽管采用了不同的FRP加固方式,加固后试件的位移延性均基本恢复到加固之前的状态。例如,试件J-6加固之后的位移延性是加固之前的1.50倍;试件J-7加固之后的位移延性是加固之前的0.64倍。

不同FRP加固形式的加固试件中,沿45°交叉粘贴纤维布的加固形式在耗能能力方面优于沿0°竖向粘贴纤维布的加固形式。例如,试件J-6加固之后和加固之前的位移延性之比是试件J-7的2.35倍。

2.4承载力退化

FRP加固受损框架节点试件的承载力降低系数见表5。结果表明,受损节点试件加固之后的承载力退化速率很难恢复到加固之前的承载力退化状况。例如,试件J-6在位移延性系数滋驻=1和滋驻=2的情况下,加固之后的承载力降低系数与其加固之前的承载力降低系数基本相同。可见,试件J-6加固之后的承载力退化速率较其加固之前基本相同。试件J-7在位移延性系数滋驻=1和滋驻=2的情况下,加固之后的承载力降低系数与其加固之前的承载力降低系数基本相同。可见,试件J-7加固之后的承载力退化速率较其加固之前基本相同。

不同FRP加固形式的加固试件中,沿45°交叉粘贴纤维布的加固形式在承载力退化方面优于沿0°竖向粘贴纤维布的加固形式。例如,在位移延性系数滋驻=1的情况下,试件J-7加固之后和加固之前的承载力降低系数之比是试件J-6的1.05倍,在位移延性系数滋驻=2的情况下,试件J-7加固之后和加固之前的承载力降低系数之比是试件J-6的0.98倍。可见,试件J-7的承载力退化速率快于试件J-6。

表5 不同FRP加固形式的节点试件承载力降低系数对比

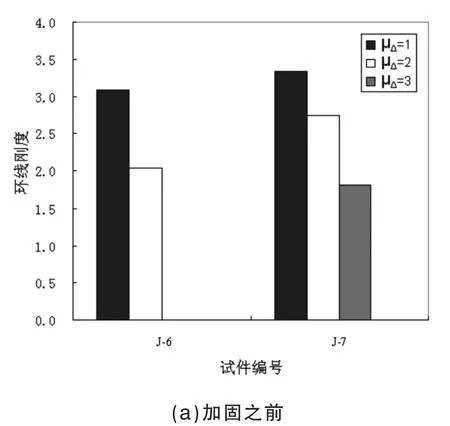

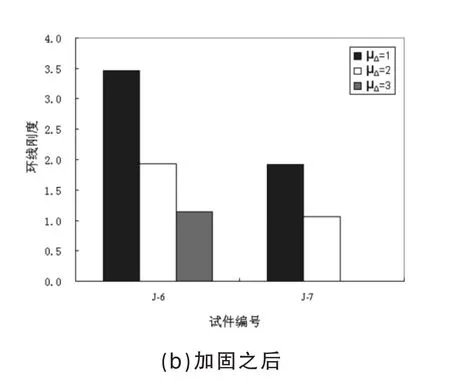

2.5 刚度退化

图11 不同FRP加固形式的节点试件环线刚度对比

FRP加固受损框架边节点试件的环线刚度如图11所示。试件J-6加固之后的环线刚度高于加固之前的环线刚度,试件J-7加固之后的环线刚度低于加固之前的环线刚度。且试件J-7的环线刚度在每个延性系数下均小于试件J-6的环线刚度,而且试件J-7的循环次数少于试件J-6的循环次数。结果表明,受损节点试件沿45°交叉粘贴纤维布加固之后的环线刚度达到了其加固之前的位移延性,满足抗震鉴定的要求。而沿0°竖向粘贴纤维布加固的试件环线刚度退化较快。

3 结论

通过2种不同加固形式的FRP加固钢筋钢纤维混凝土受损框架节点在低周反复荷载作用下的试验研究,可以得出如下结论:

1)采用不同FRP加固形式加固的受损边节点试件,裂缝处理后,在节点核心区沿450粘贴碳纤维布的加固形式优于沿00粘贴碳纤维布的加固形式。

2)虽然两种方式对承载力的退化影响较小,但是粘贴纤维布对节点核心区混凝土增加了约束,从而增大了试件的承载能力,增强了试件耗能能力。

3)在节点核心区沿450粘贴碳纤维布的加固形式改善了试件的刚度退化状况,提高了试件位移延性。而节点核心区沿00粘贴碳纤维布的加固形式使得刚度退化更快,而且降低了位移延性。

[1]张军伟,王廷彦.钢纤维局部增强高强混凝土框架边节点抗震性能试验研究[J].混凝土,2011,261(7):13~16.

[2]张军伟,田向阳,王廷彦,高丹盈.FRP材料类型对加固受损钢纤维高强混凝土框架边节点抗震性能的影响[J].混凝土,2013,286(8):24~28.

[3]GB 50367-2006,混凝土结构加固设计规范[S].

[4]CECS 146:2003,碳纤维片材加固混凝土结构技术规程[S].

国家自然科学基金(50678159);河南省创新型科技人才队伍建设工程(094100510009)资助项目。