RPS16-170/180高压辊磨机智能监控系统设计

罗 敏 张 磊

(1.河北钢铁集团司家营研山铁矿有限公司;2.河北钢铁集团机电检修公司)

RPS16-170/180高压辊磨机智能监控系统设计

罗 敏1张 磊2

(1.河北钢铁集团司家营研山铁矿有限公司;2.河北钢铁集团机电检修公司)

通过专用PLC和上位机监控软件,对辊压机运行过程中所需要的所有操作参数进行实时监测与控制,专门的控制系统既满足了设备工艺所提出的所有技术要求,又便于用户操作,操作员除对操作参数进行设定和偶尔的调整外,不需进行任何操控。该智能监控系统对提高RPS16-170/180高压辊磨机运行可靠性,保证产品质量、提高劳动生产率等都起到了重要作用。

研山铁矿 高压辊磨机 ROLCOX 自动控制

河北钢铁集团司家营研山铁矿本着设备现代化、自动化的原则,引进KHD公司新型、高效、低耗的高压辊磨机,机器型号为RPS16-170/180,辊直径1 700 mm,辊宽1 800 mm,给料粒级为12~50 mm的中碎产品。高压辊磨机运行过程中要求对操作参数进行实时监测,如压力、电机功率以及辊子间隙等,以保证在运行过程中保持稳定的产品质量。研山铁矿在消化吸收国外先进技术的基础上,开发设计了与KHD公司辊压机配套的智能监控系统。该系统采用德国西门子公司生产的可编程控制器,通过设计专用控制程序进而满足设备工艺所提出的技术要求,便于用户操作,对提高其运行可靠性,保证产品质量、提高劳动生产率等都起到了重要作用。

1 高压辊磨机的工作原理

高压辊磨机主体为框架结构,由一个静辊和一个动辊组成,两个辊子在主电机的驱动下做相对转动。其中,动辊被一组液压缸推动从而做水平方向滑动,并与定辊保持一定的间隙。当预粉碎的矿石靠自重流入两个旋转的辊子之间时,除了与辊面直接接触的物料受到辊面直接的压力外,两辊间隙内的物料还被两个相对旋转的辊子压实,物料因承受了多点压力而被破碎,进而实现连续粉磨的过程。

2 高压辊磨机自控系统

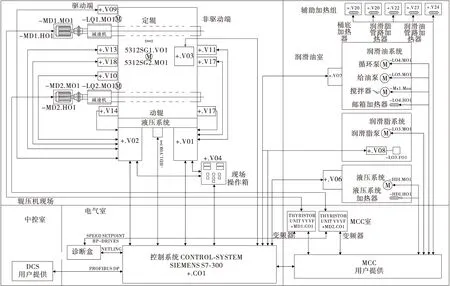

高压辊磨机的自动化系统主要包括PLC和上位机监控软件,PLC选用SIEMENS的SIMATIC S7-300的CPU;上位机监控软件选用SIEMENS的WINCC组态软件。辊磨机自动化系统通过现场总线和中控室连接。为了辊压机运行安全,主电机的启动信号总是设定位离散的IO点。系统可对辊缝、压力、轴承温度、润滑等进行检测并报警,实现对辊磨机本体的保护、自动控制、显示与报警。高压辊磨机自动控制系统见图1。

2.1 主要测量装置

(1)压力测量。压力是通过动辊左右两侧的压力传感器进行测量的,采用两线制变送器,量程范围为0~400 bar,输出信号为4~20 mA。传感器和变送器集合在一个盒子内,一旦接线损坏即发出故障信号,辊压机会立即停机。

(2)轴承间距测量。轴承间距在动辊的左右两侧进行监测,因无法直接监测2个辊面内的辊缝间距,通过监测辊子轴承的间距可间接取得辊面之间的间隙。该传感器为感应式并带变送器,变送器为4线制,测量范围为0~100 mm,输出信号为4~20 mA。一旦接线损坏即发出故障信号,辊压机会立即停机。

(3)温度测量。辊子轴承温度和减速机油温均分别采用PT100热电阻进行监测,这些热电阻均采用3线制接入温度变送器,变送器采用两线制,测量范围为-20~+100 ℃,输出信号为4~20 mA。一旦接线损坏即发出故障信号,辊压机会立即停机。

2.2 上位机操作系统

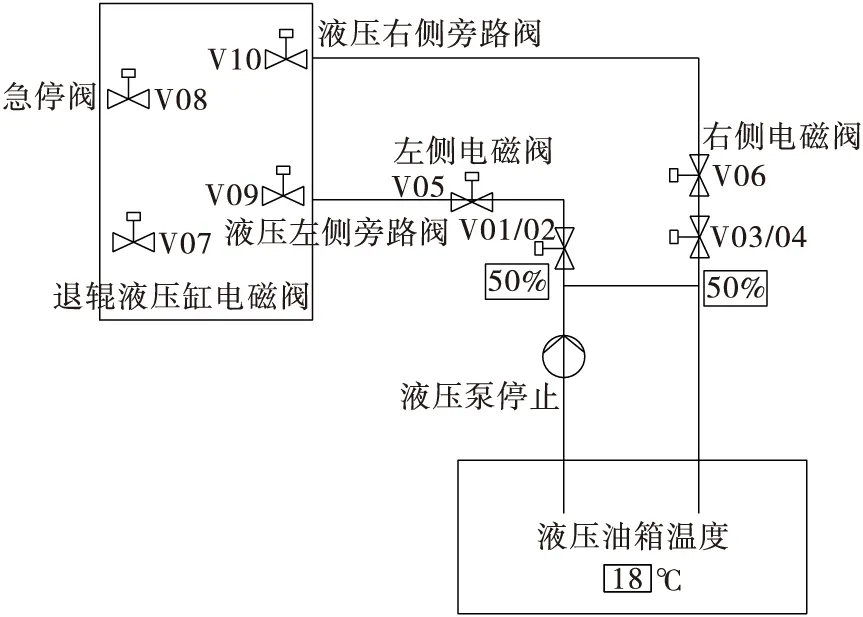

上位机监控系统监控软件采用WINCC组态软件,由系统总览画面、辊压机液压系统画面(见图2)、辊压机润滑系统画面、历时趋势画面、报警信息画面组成。系统可以实现生产过程工艺流程及各参数的采集显示、报警、历史数据存储及趋势图、生成报表等监控功能。

图1 高压辊磨机自动控制系统

图2 液压系统画面

3 ROLCOX系统功能

ROLCOX是辊压机综合控制装置,它对辊压机驱动,减速机润滑油泵,润滑脂泵,液压泵和辊压机正常运行所要求的所有其他元件进行控制。做为一个粉磨工艺的组合单元,辊压机是一种整体,需要与其他单元之间有相应的联锁回路(如喂料和出料设备等),所有必需的信号都将在ROLCOX和SCADA之间传送。

ROLCOX控制程序采用西门子step7语言进行编程,实现的主要控制功能有:①主电机、润滑油泵、液压油泵、各电磁阀的起停顺序和联锁控制;②主传动电动机电流不超过额定值的110%,主传动电机绕组、轴承温度超限报警停机;③保持辊子平行,并控制两辊左右侧的间隙差小于6 mm;④保持两辊间的压力在设定的范围内恒定;⑤确保减速机油温大于60 ℃时起动冷却系统,70 ℃时报警,85 ℃时停机,轴承温度大于50 ℃时报警、停机;⑥主润滑泵、搅拌泵运行、停止定时控制;⑦润滑流量报警等。

3.1 压力控制功能

液压系统主要完成的动作包括退辊、进辊、右侧加压、右侧减压、左侧加压、左侧减压、平行自动控制、压力自动调节等。主要通过对各个电磁阀和液压电机的控制以及各种液压系统信号的检测来实现动辊的移动或加压等过程。

系统压力增加,动辊开始向静辊靠近。液压系统压力达到一定压力误差之值后,增压阀按照压力增压周期设定的时间以脉冲方式进行增压[1],以便使液压系统在避免出现过压现象的情况下,准确稳定地达到操作压力设定值。达到设定压力后增压阀关闭,液压泵停止运行。

最大压力取决于下列压力值之和,即:操作压力值+操作压力最大增加值+压力误差值。该压力受液压泵限压阀的最大操作压力限制。

如果由于物料的变化造成系统压力超过操作压力值与压力误差值之和时,减压用电磁阀将根据压力降压周期开停间隔进行调节,直至压力达到操作压力之后所有阀关闭。压力控制系统采取对左右压力进行独立控制设计。为避免短期压力波动时电磁阀和液压泵频繁动作,当超过设定的压力偏差值之后延时3 s再进行调节。

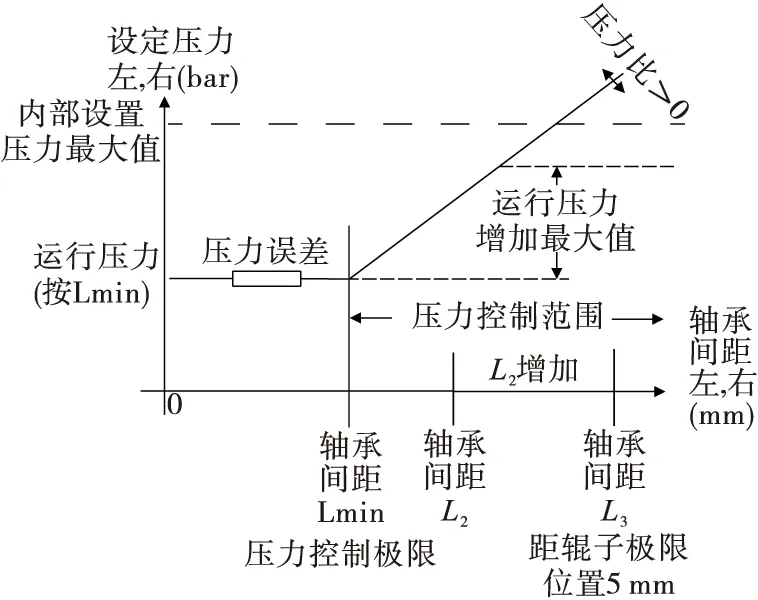

比压力控制更重要的是对辊隙几何形状的监测。保持辊子在平行的情况下运行[2](在误差范围内)是优先于保持辊子两侧压力一致的首要控制原则。这意味着在对辊隙进行修正后辊子两侧的实际压力设定值可能会有不同。

3.2 按辊隙控制设定控制功能

该控制功能允许按料饼厚度随时调节系统压力[3]。只有当“压力比”设定值输入为>0 bar/mm时,该附加功能开始起作用。压力大于0时,按辊隙设定的特性曲线见图3。

4 结 论

高压辊磨机智能监控系统,通过专用控制程序满足了设备工艺所提出的所有技术要求,便于用户操作,辊压机运行过程中,操作人员无需对设备进行任何操作,对提高辊压机运行可靠性,保证产品质量、提高劳动生产率等都起到了重要作用。

图3 压力大于0时,按辊隙设定特性曲线

[1] 任德树,陈启鸿.辊压机料团粉碎机理及在金属矿山的应用[J].金属矿山,2007(5):5-9.

[2] 成大先.机械设计手册:第二册[M].北京:化学工业出版社,2002.

[3] 李启衡.碎矿与磨矿[M].北京:冶金工业出版社,1980.

2015-05-18)

罗 敏(1987—),女,助理工程师,063000 河北省唐山市滦县响嘡镇。