熔融挤压快速成型机融化特性研究

罗 攀,柯 坚,刘桓龙,于兰英,吴文海

(西南交通大学机械工程学院,四川 成都 610031)

0 引言

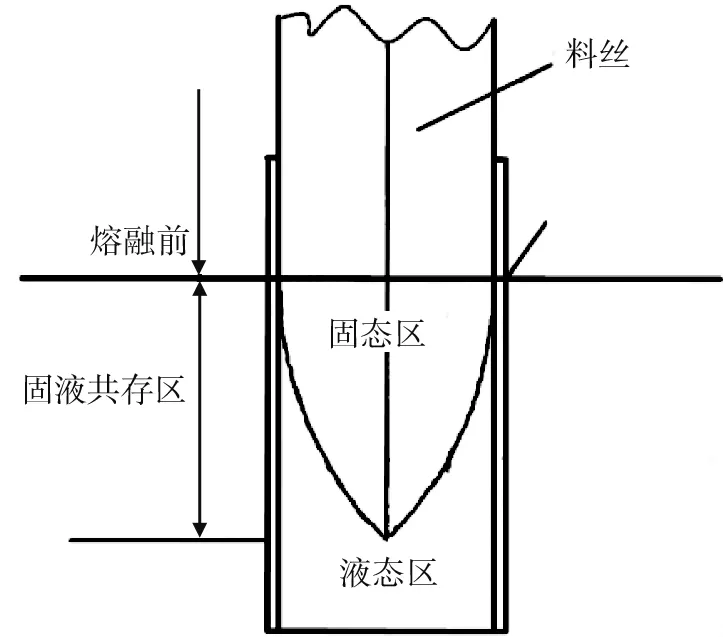

熔融挤压快速成型机的加料系统采用一对滚轮加持直径约为2 mm的丝状料插入加热腔入口,料丝在加热腔内加热熔融,粘度降低,并从出口流出,实现熔融沉积挤压。此种挤出机加料系统的原理与结构示意图见图1。

图1 加料系统的结构图

料丝进入挤出机加料口之后,受到机筒的加热,逐步升温。随着料丝表面温度升高,物料熔融,形成一段料丝直径逐渐变细直到完全熔融的区域,称为熔化段[1]。

在融化段中,尽管料丝在加料段中已经被预热,但还没有达到熔融状态。随着此处的料丝继续被机筒加热,料丝的表面温度不断升高,表面慢慢形成一层熔融态的料丝。随着时间的继续,柱塞装料丝一层一层的熔融,直到固态料丝完全变成熔融态。

1 模型的建立

在熔融挤压快速成型机中,料丝在自加压力的作用下稳定的向前移动,继续受到机筒的加热,当固体表面温度达到料丝的熔点时,融化段开始,在机筒内部形成环形融膜,随着向下移动,逐渐向料丝的中心发展,最终达到全部熔融。而这融化段将出现固液两相共存区域,固相和液相的交界处也就是固体料丝的边界,如图2所示。

图2 融化段固液共存区示意图

1.1 速度场的建立

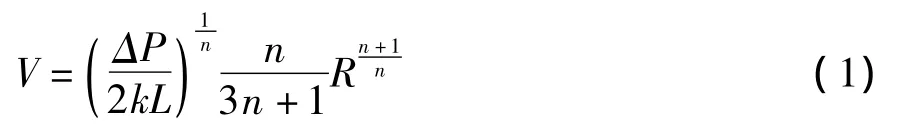

熔融的ABS塑料是非牛顿流体,在圆管层流中的平均速度方程[2,3]:

在管轴处的最大流速方程[2,4]:

式(1)/式(2)得:

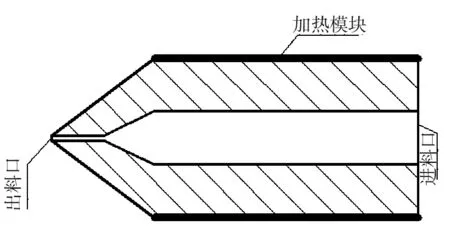

图3是根据式(3)绘制出来的,它表明层流流速分布与流变指数n的关系。

图3 圆管中不同流体层流流速分布示意图

当n=0时,即为牛顿流体,断面上的流速分布是均匀的;当n<1时,即为剪切稀化流体,断面上的流速分布曲线比牛顿流体扁平,流速梯度小;当n>1时,即为剪切稠化流体,断面上的流速分布曲线比牛顿流体陡峭,流速梯度大。

而对于ABS塑料的流动指数非常小的非牛顿流体而言,由图中可以推测得出ABS塑料的流动分布为柱塞流动,其熔体的的速度可以看成一个常数。

1.2 温度场的建立

在融化段中,温度之间的传热关系有三种:机筒的传递热量、熔体之间的剪切热、圆筒内料丝的轴向传热。

由1.1中熔体的速度分布可知,熔体在做柱塞流动,流体状态下的各点速度可以看成常数,相对速度为零,受到的剪切作用很小,熔体之间产生的剪切热也很小,可以忽略不计。

同时由于融化段的长径比较大(20∶1),所以料丝的固液分界面的变化是很缓慢的,料丝的固相温度梯度和液相温度梯度很小,轴向之间的温差不大,因而可以近似看成轴向之间是没有热量传递[5,8]。

因此,融化段中热量传递是由于机筒的外面的加热器传递的热量,也就是热量传递只发生在径向。

2 Fluent仿真

2.1 分析简化

打印机开始启动的时候,加入的物料是圆柱体的,可以把料丝当作一个一个的“小圆柱体”。在加料段中,在前进过程中由于摩擦和机筒加热的联合作用下使“小圆柱体”进行预热。也就是说,融化段入口截面就是料丝加料段出口截面。由料丝加料段的压力、速度和温度分布求得时,融化段的入口条件就已知了。

根据以上各种分析,可以选取料丝的一小段,“小圆柱体”进行模拟计算。这个“小圆柱体”的主要热量来源于机筒的热传导。

在Fluent软件当中,相变问题是它强大的分析功能之一。由于“小圆柱体”的材料是高聚物塑料,则“小圆柱体”的相变问题实际上就是一种非线性的瞬态热分析问题。而非线性和线性的问题是有区别的,必须要考虑相变过程中吸收或释放的潜热,所以应该在Fluent软件中通过定义材料随温度变化的焓来表示潜热。

2.2 模型参数

根据市场调查,常见的打印机的机筒内径为2 mm;机筒外径为6 mm。机筒外表面加热器的热流密度为0.1 W/mm2。所以就可以知道打印机机筒的结构如图4。

图4 机筒的物理模型

利用Fluent软件对打印机机筒如图4进行仿真计算,建立的计算模型如图5所示。

图5 仿真计算模型

选取的是打印机中应用最广泛的打印材料ABS塑料物料,ABS的参数:物料的熔点Tm为105℃;热传导率Ks0.36 W/(mK);密度ρ1 050 kg/m3;比热容Cps2 300 J/(kg·K);热焓 ΔH3.7 ×106J/kg;黏度 u为0.001 79 kg/m。

固体物料的初始温度T为70℃;机筒内壁的初始温度T为77℃;

2.3 仿真结果

通过软件分析,从输出的液相比可知,如图6温度分布场分布所示,可以得到在经过t=3 s后,“小圆柱体”的中心温度达到了106℃,满足了完全融化的要求,进而进入熔融段。由于“小圆柱体”是匀速向前运动的,又已知固体物料的输送速度,可以计算得到融化段所需的长度。在本例中,计算结果为12 mm,与实际生产的设备尺寸相符。

图6 Fluent软件模拟分析温度场分布图

3 尺寸影响分析

由于机筒的内壁和外壁的尺寸对熔化段长度影响较大,所以需要通过改变内壁和外壁的不同尺寸,建立不同大小的模型进行模拟分析,软件分析出在不同尺寸下物料完全熔融时所需要的时间,并通过计算得出不同尺寸下融化段所需要的长度。

3.1 机筒外径的影响

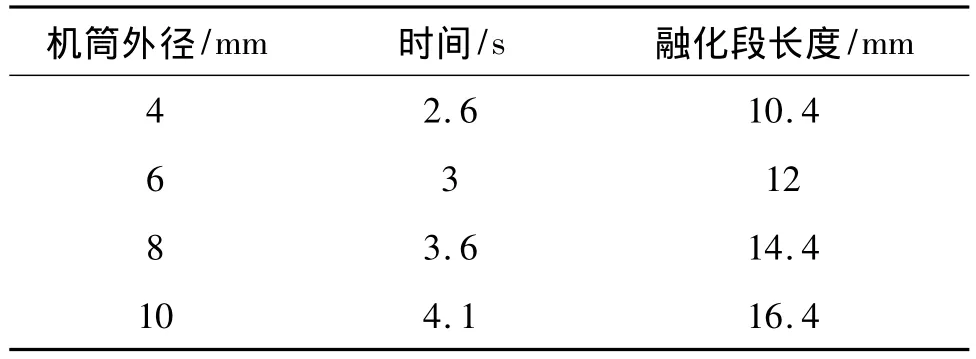

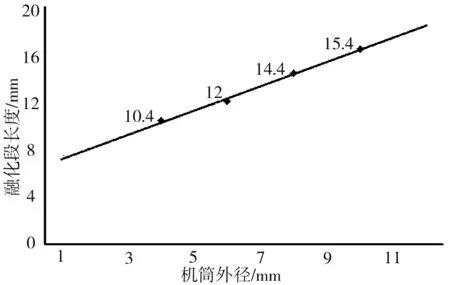

机筒内径定为2 mm,打印速度不变时,而机筒外径为不同值时,物料完全融化所花费的时间和融化段的长度如表1所示。

表1 不同机筒外径下的融化时间和融化段长度

根据上面的表格里的数据可以看出融化段长度跟机筒外径有一定的关系,得到图形如图7。

图7 融化段长度与机筒外径的关系

从图7可知:当机筒内径不变前提下,机筒外径尺寸越小,物料融化时间越短,融化段长度越短。

但是,当物料与机筒的接触面积很小时,机筒的外径的尺寸太小,机筒壁太薄,会导致物料的热量供应不足。由此可知,机筒外径尺寸应该同时满足合适的融化段长度和充足的热量供应两个方面。

3.2 机筒内径的影响

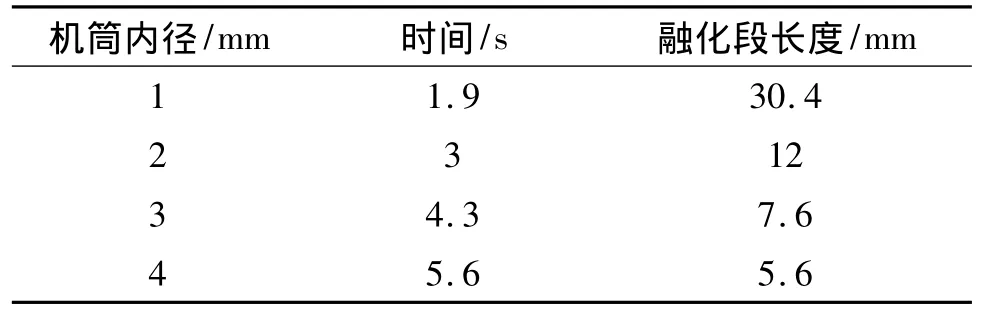

机筒外径定为6 mm,打印速度不变时,而机筒内径为不同时,物料完全融化所花费的时间和融化段的长度如表2所示。

根据表格里的数据可以看出融化段长度跟机筒内径有一定的关系,得到图形如图8。

表2 不同机筒内径下的融化时间和融化段长度

图8 融化段长度与机筒内径的关系

从上面的实验结果可知:当机筒外径不变的前提下,机筒内的尺寸越大,物料融化时间越长,但是打印速度不变,从而使融化段的长度变短。

但是,当机筒内径尺寸越大时,单位体积物料的受热面积就会越小,那么单位热传导率就会越低。而且,当物料的直径越小时,物料的机械韧性不足,不能提供所需要的挤压力。由此可知,机筒的内径的大小应该同时满足合适的融化段长度、合适的热传导率和料丝的机械性能三个方面。

4 结论

通过上述分析,对熔融挤压快速成型机融化段的结论如下:

1)对于ABS塑料的流动指数非常小的非牛顿流体而言,ABS塑料的流动分布为柱塞流动,其熔体的的速度可以看成一个常数。

2)在传热工程中,融化段中热量传递是由于机筒的外面的加热器传递的热量,也就是说热量传递只发生在径向。

3)当机筒内径不变的前提下,机筒外径的尺寸越小,物料融化时间越短,融化段长度越短。

4)当机筒外径不变的前提下,机筒内的尺寸越大,物料融化时间越长,但是打印速度不变,从而使融化段的长度变短。

[1] 孔改荣.熔融挤压堆积快速原型机的设计及理论研究[D].北京化工大学,2002,05:24-25

[2] 韩式方.非牛顿流体本构方程和计算解析理论[M].北京:科学出版社,2000:17-126

[3] 徐佩弦.高聚物流变学及其应用[M].北京:化学工业出版社,2003:18-248

[4] 史伟.超高分子量聚乙烯柱塞冲压挤出过程研究[D].北京:北京化工大学,2006:11-18

[5] 唐家鹏.Fluent 14.0超级学习手册[M].北京:人民邮电出版社,2013:34-280

[6] 闫东升.熔融挤压快速成型机喷头的研究[D].北京化工大学,2003,05

[7] 安芬菊.正交试验法对熔融挤压快速成形工艺参数的优化[J].广东:机电工程技术,2010,03

[8] 刘斌.熔融挤压快速成型系统的喷头结构分析[J].山东:工程塑料应用,2009,05