管磨机筒体有限元分析载荷施加方法的探讨

张海平 陶瑛 王国民

中材建设有限公司(100176)

管磨机筒体有限元分析载荷施加方法的探讨

张海平 陶瑛 王国民

中材建设有限公司(100176)

在管磨机运行中,筒体承受重载交变的动载荷,并处于低速而长期连续运转状态。筒体属于不更换的零件,要保证工作中安全可靠,并能长期使用,有必要对其进行有限元分析。本文分别对筒体两种不同的载荷施加方法进行分析探讨,并对仿真计算结果进行对比分析,为磨机筒体的设计提供一定的参考。

ANSYS;管磨机;筒体;有限元分析;载荷

0 前言

管磨机由于结构简单、坚固,对各种性质的物料适应性强,操作维护管理容易,易损件便于检查和更换,能长期连续运转等特点。在建材、冶金、电力、选矿、化工等行业中得到广泛应用。管磨机筒体是用钢板卷制焊接而成的圆筒形薄壁壳体,在筒体上还开有磨门(人孔)和螺栓孔。筒体承受重载交变的动载荷,并处于低速而长期连续运转的状态。筒体属于不更换的零件,要保证工作中安全可靠,并能长期使用[1]。

在有限元分析中,载荷的施加对分析结果的影响很大,载荷施加处理的正确与否直接关系到结果的正确性和合理性[2]。这里通过有限元软件ANSYS对Φ4.2×14 m管磨机筒体载荷施加采用了不同的方法进行有限元分析,并比较其结果,为该管磨机筒体的设计及长期安全可靠运转提供了一定的理论依据。

1 模型

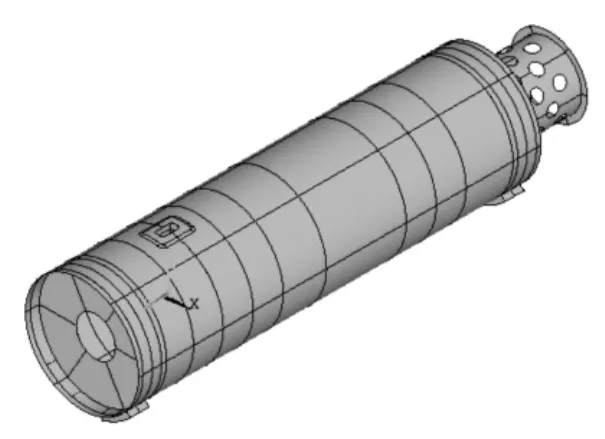

该Φ4.2×14 m管磨机筒体是由进口滑环、出口滑环、筒体、隔舱板、传动接管、进料端滑履、出料端滑履组成。其中进口滑环,出口滑环与筒体焊接在一起;传动接管通过焊接在其上的法兰用螺栓与出口滑环联接在一起;隔舱板通过螺栓与筒体联接,并把筒体分成两个仓,每个仓开有一个人孔门,两人孔门成180°角放置。筒体通过两侧的滑环支撑在四个滑履上。

筒体是用钢板卷制焊接而成的圆筒形薄壁壳体,其厚度远小于板面长宽的尺寸,是有限元中的薄板问题。在构建薄壁结构的有限元模型时通常选用壳单元[3]。

在建立分析模型时没有建立衬板、螺栓等模型,这是因为衬板截面形状复杂,难以建立与实际相符的模型;而螺栓数目较多,如果建模时全部考虑,则大大增加模型的复杂程度,浪费计算机资源。这里将筒体的衬板、螺栓等特征按非结构质量处理,把它们的质量按等效密度施加到相应的筒体单元上[4]。根据筒体的结构,采用了壳单元建模。两侧的四个滑履采用了三维实体单元建模。筒体分析模型如图1所示。

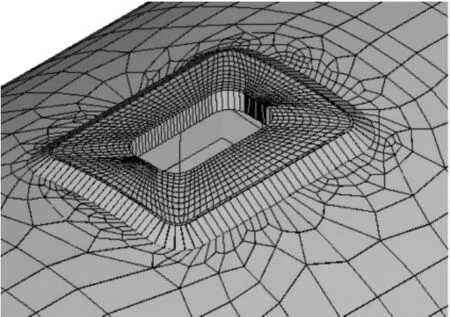

为了更好地模拟所有易产生应力集中的区域,人孔门及其圆角等关键区域网格划分较细,而非关键区域则可适当粗大。模型网格划分见图2,图3。

图1 筒体分析模型

图2 整体模型网格划分

图3 人孔门网格划分

2 约束

根据管磨机的运行情况,出料端两滑履的底部表面施加固定约束,进料端两滑履的底部表面施加简支约束。两端的滑环与相应端的滑履通过接触单元联接。传动接管末端的轴向移动和轴向转动自由度施加约束。

3 载荷

在管磨机运转过程中,研磨体和物料等作用于磨机筒体上的载荷是动态变化的,此处进行适当简化。把管磨机运转一周均匀地分成12个等分,每等分称为1时,总共12时。当然也可以划分更多的等分,但考虑到计算机资源和计算效率,通过比较发现划分为12等分既可以提高计算效率,也能有效地反映出管磨机运转一周筒体的变形量和强度分布的变化[4]。

管磨机筒体的载荷问题长期困扰着分析工程师。由于载荷施加的不同,所产生的分析结果有很大的差异,甚至影响其正确性。此处对管磨机筒体两种不同的载荷施加方法加以分析讨论。

3.1 载荷施加方法一

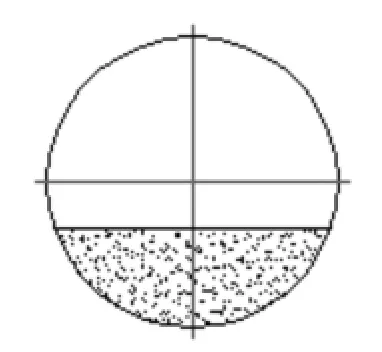

在考虑研磨体和物料的载荷作用时,按照流体介质静压力施加在筒体的内表面上类似于水压力的理论,对于此磨机,按研磨体填充率30%计算,相应的“液面”距中心平面高度为1 434 mm,且“液面”水平。载荷施加情况如图4所示。

3.2 载荷施加方法二

当管磨机运转工作时,研磨体和物料的“液面”并不是水平的,而是与水平方向成一定的角度。载荷施加情况如图5所示。

经计算,隔舱板的质量为12 303 kg,衬板的质量为91 909 kg。作用力方向均为竖直向下。

图4 载荷施加方法一示意图(左)

图5 载荷施加方法二示意图(右)

4 分析结果及对比

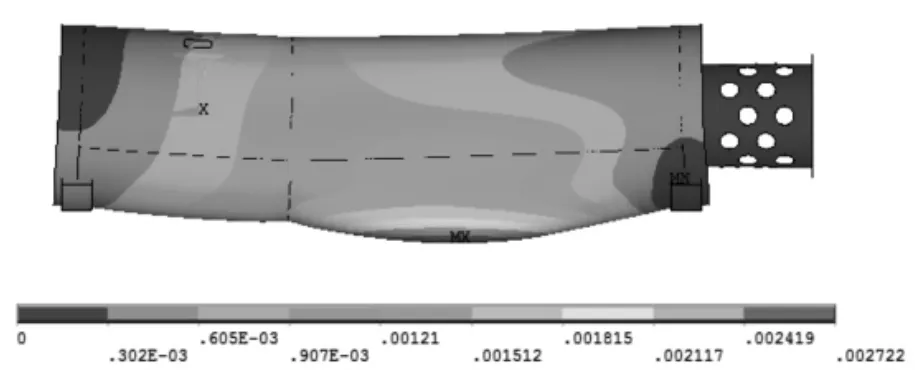

限于篇幅,只显示了载荷施加方法一所计算出的综合变形分布图和Von mises等效应力分布图,如图6和图7所示。

图6 筒体综合变形分布图

图7 筒体Von mises等效应力分布图

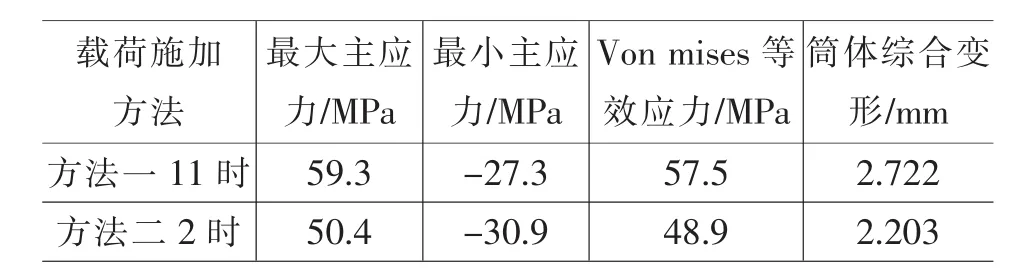

出料端人孔门的圆角区域(见图7)为应力值最为集中的区域。在两种不同的载荷施加方法下,出料端人孔门圆角区域计算所得的应力值及筒体变形结果对比见表1。限于篇幅,只列出了筒体在最大应力值时刻(即载荷施加方法一11时和载荷施加方法二2时)的应力值及筒体变形,没有列出其它时刻的应力值及筒体变形。

表1 两种不同的载荷施加方法所得的计算结果对比表

从表1对比分析可知:磨机筒体最大的等效应力出现在出料端人孔门的圆角处,且载荷施加方法一的筒体应力值及筒体变形要比载荷施加方法二的大。

若要减小人孔门的应力,可以考虑增大人孔门的圆角半径或增大人孔门加强板的板厚,进一步提高筒体的可靠性。

5 结论

这里利用有限元软件ANSYS对管磨机筒体进行分析时,对筒体载荷两种不同的施加方法进行了分析探讨,并对他们的计算结果进行了对比分析。

有限元分析结果表明,两种不同的载荷施加方法下筒体的最大等效应力都出现在人孔门处,其两者的最大应力值有较大的差异。因此,在筒体的设计过程中对以上方面必须全面和着重考虑。