数控机床运动精度稳定性检测方法分析

李宏亮

(西山煤电股份公司 西山热电有限责任公司,山西 太原 030053)

数控机床在现代的机械制造业中是一个十分重要的组成部分,它对现代工业的发展起着极其关键的支持作用。在数控机床的工作运行过程中,由于其自身的性质特殊,它是机械精度的加工程序,因此,会存在或大或小的误差,这些误差对于后期精度的加工是非常不利的,因此需要采取行之有效的措施。笔者从实际运行的角度出发,依据于其的标准化要求、运动的误差及其模型的建立方法、运动误差的检测装置、对误差源的诊断等五个方面进行了分析研究。

1 数控机床运动精度稳定性的综述

数控机床运动精度是指机床在处于正常的工作状态时,在它的结构构造中几个关键性的运动部件轨迹精度状况,一般来说,它所反映的是数控机床在进行零件的加工中的必要刀具、操作台几的实际运行的轨迹以及其预期的运动轨迹的符合等级,它的大小主要是通过运动误差来控制的。从实际的工作状况来看,它的运动误差受到几方面因素的影响,主要包括主轴的回转误差大小、运行的速度、运动件的重力以及传动件等,但是,其很大程度还是依靠于数控机床的运行状况。这些都对加工的精度准确性有很大的影响,需要采取有计划性和针对性的方法来进行控制。

2 数控机床运动精度的标准化

2.1 运动精度

运动精度是指数控机床在正常的工作状态时,它的整个过程中可以实现的最佳的最贴合实际的加工处理精度,从实际的机床加工运行来分析,对于它的运动精度主要涉及下面五部分。

1)回转运动的位置精度。

2)重复的精度大小。

3)直线运动位置的精度大小。

4)间隙存在的误差大小。

5)远点返回的精度。其中,间隙误差指的是数控机床中的某个坐标轴进给传动链上驱动部件的反方向盲区u,它是对各个不同的机械运动所发生传动时反方向间隙所产生的误差的全面体现,所反映的差值越大就说明它的位置精度和重复定位的误差越大。

2.2 “圆运动”

通常情况下,对于多轴数控机床的加工处理是基于多轴联动状态下来实现的,从实际的应用来看,它的“圆运动”精度实现需要由检测典型的和机床所通过的双轴插补来最终合成。从重检测机床来看,它的这方面精度是具有多方面包含信息的,它不仅可以及时快速地得到所需要机床的几何精度、位置的误差、重复精度等相关的信息资料,还能够在此基础上获得与进给速度和伺服控制系统所有关联的信息资料,同时除了这些涉及到的方面外,它还涉及到机床的其他方面,像爬行、标尺的偏差以及反方向的间隙等所引起的有较大误差值的分量,因此,可以较为全面地反映出它的加工性能优劣。

3 数控机床所出现的运动精度偏差

3.1 所出现偏差的类型分析

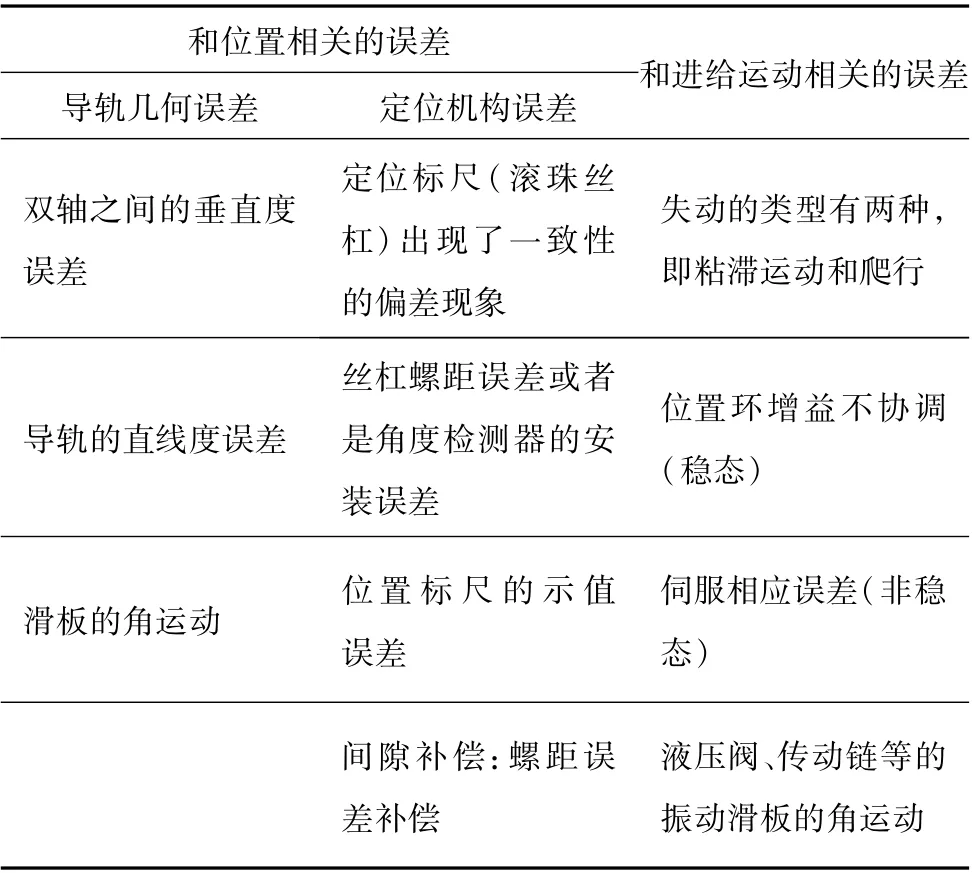

一般来说,数控机床在正常运行下出现精度误差并不是单一因素造成的,而是多个因素共同作用的结果,一般涉及到两个类型:一是和位置相关的误差;二是和进给速度以及方向相关的误差。具体的误差类型见表1.

表1 误差类型表

3.2 数控机床运动误差的建模

从实际情况来看,正常的状态下,对于机床的不同误差分量进行测量和补偿工作是按照既有的要求顺序来开展的,也就是三个主要环节:首先,要对误差进行建模和区分;其次,再把之前就已经明确的误差分量和相应的部件两者之间的关系进行规范定位;第三,要对存在的误差进行补偿时,要根据实际选择最为合适有效的控制操作指令,确保其有高效运行的条件。

3.2.1 误差矢量化模型

根据在实际中的运行原理来看,主要是利用众多部件和其位置空间矢量化,在机床自身确定以点作为基准点,然后再根据这个基准点做出其到刀具和基准点两者间的路径,这个路径是矢量的,有两条这样的矢量路径。机床的性质特殊性,它存在有一定的误差,因此,从这方面来讲,原有的集合于事前的那个基点具有两条路径出现了特别大的偏差值,Kakino根据这些误差源之间所产生的误差制成轨迹图,但是这个讨论往往忽视了一个关键点,就是没有把3根导轨之间的垂直度误差放在至关重要的地位来看待。

3.2.2 刚体存在的运动学模型分析

最先阐述这一模型的是A.C.Okafor提出的,它的主要根据就是在刚体运动学原理以及误差的小角近似法的利用下,对数控机床进行综合的分析,把它的各个轴与其他部件和坐标系之间存在的内在关系模式通过齐次变换矩阵来表示出来,一般是采取4×4的矩阵形式,这个形式的矩阵所代表的含义是一个坐标系到另一坐标系之间的过度矩阵。经过上述的做法后,就可以得到合成机床所存在的运动误差大小以及位置的误差,在此基础上又可以顺利的获得多轴加工中心存在的运动误差的表述式。

3.2.3 高阶导轨坐标系统模型

这一模型是由J.M.Lai提出的,简单来说就是,根据需要描述了一种新的方式,即从指令坐标到绝对坐标之间的矩阵转换,其中就包含着误差矢量的高阶项,这种模型方法较为适合具有运动性能中精度十分高的机床判断。此外,在这个模型的作用下,还可以积极的采用双球规来实现导轨系统内部中具有的非线性误差源进行高效合理的判断标明,基于此,就可以进一步的提高检测的精度准确性,因为其中涉及到一个重要的部分—高阶分量,这就决定了最后的建模还是较为复杂的,会使误差分量的区别软件也会因此变得更为复杂,不过对于用户来说,还是具有主动性的,可以根据自己的意愿最终决定出所需要的计算复杂难度大小。

4 数控机床运动精度稳定性误差的检测方法分析

4.1 基准棒-单向微位移法

这种方法主要采用的是市面上销售的接触式位移计来实现测量的,见图1,这种装置可以实现对装夹在主轴之上的圆柱型基准棒和设置在双向工作台“回转轴”上各个参考点之间的距离变化进行测定,它的测量精度一般不是特别的准确,很容易受到其他影响因素的干扰,例如基准棒的圆度、机床的主轴回转的精度、接触点的振动等方面。

图1 接触式位移计图

4.2 全周电容-圆球法

这种方法的精度十分好,从它的结构构造来看,它的总的装置是由装夹在主轴之上的钢球来进行环绕的,借此作用来实现在双向工作台上的另一钢球回转进行固定,同时作圆插补动作,这就可以有效的确保两个钢球能够直接作为电容的两个极,那么这两个钢球之间的间隙变化就说明了圆插补运动轨迹是否正确良好。

4.3 四连杆机构

它的两个铰节点位置是处于主轴头和工作台之上的,对于它的两个铰节点之间的相对位移的变化主要是通过两个不同的元件进行的,即电容测微仪和激光-光敏元件,然后再得到圆运动轨迹的变化,但是,这种方法也存在一个缺陷就是它的测量灵活度常常是不稳定的。

4.4 双连杆-角编码法

所谓的双连杆-角编码法,就是在两连杆机构中,它的一端在角编码器的作用下实现了相互之间的铰链后,对于它的后一个连杆另一端来说,和前者相差不多也是以此种形式进行双向工作台安装的。不过不同的是,由于两个连杆的臂长的长度是固定不变的,则对于工作台的圆插补运动来说,它所产生的运动轨迹的极坐标方程是会和实际的位置有一定的差异,可以根据两个角编码器的读数进行测量得出,这种方法的优点就是简单且价格成本也较低。

4.5 双球规法

它的主要装置的形式是采用两个较为精密的金属圆球以及能够进行相对伸缩的两个套管来一起完成的,在它的套管内部安装有一个微位移计,并且它的两个金属钢球在它的两端部分都设置有一个具有磁性特性的凹球吸座,它的一端是直接吸附在双向的工作台上,另一端是装夹在它的工作主轴上。对于工作台来说,如果做相对于主轴的圆插补运动时,那么内藏式的位移计就可以顺利的通过这两个钢球之间,而它的实际距离变化则又可以反映出它所产生的运动轨迹的精度信号,如果机床是正常的,那么轨迹就是无畸变的真圆,反之便不是。

5 总 结

数控机床在现代机械制造行业中已经得到了广泛的发展和应用,并且也有良好的应用效果,针对于它在应用中出现的运动精度稳定性的误差现象需要根据误差的产生原因,采取正确的方法进行改进和检测,进而提高它的运动精度稳定性。

[1] 赵万华,张 俊,刘 辉,等.数控机床精度评价新方法[J].中国工程科学,2013(01):93-98.

[2] 朱晓庚,王其勋,陈 林,等.现代数控机床的精度分析[J].机械,2013(02):66-70.

[3] 柳 青.失动对数控机床运动精度影响的分析[J].装备制造技术,2010(05):14-15.

[4] 蔡晓华,杜正春.五轴数控机床的运动精度诊断评述[J].机床与液压,2013(21):149-152.

[5] 徐永智,王莉静.数控机床检测技术综述[J].安阳工学院学报,2012,11(06):18-19.

[6] 刘文化.数控机床加工精度成因及综合分析[J].金属加工(冷加工),2011(02):53-55.