浅谈碳酸钠作为碱源的后脱硫工艺

张 斌

(西山煤气化有限责任公司,山西 太原 030205)

某焦化厂采用上部脱硫、中部反应和下部再生的脱硫综合塔,该脱硫综合塔位于冷凝鼓风、硫铵和洗脱苯工艺之后。在1#脱硫综合塔运行中,发现母液中焦油含量高,且因为1#、2#综合塔共用脱硫母液,造成2#脱硫综合塔母液因焦油含量高而中毒,严重影响脱硫效果,并且该脱硫综合塔采用PDS作为催化剂,焦油对PDS影响较大,不仅减小了母液表面的疏水性,硫泡沫大量减少,使脱硫液无法通过硫泡沫带出杂质而进一步净化自身,导致PDS失效,母液进一步中毒,无法产生硫泡沫,母液中的HS-达到饱和,无法脱除煤气中的H2S.为保证煤气中H2S的脱除率,在1#脱硫综合塔前增加除油器,两塔的母液分开,分别供应1#、2#综合塔,采用PDS+对苯二酚作为催化剂的工艺技术。

1 工艺流程

煤气由综合塔反应段底部进入,由脱硫综合塔顶部离开,再进入后续工段。母液由反应段顶部喷淋后,自流入综合塔反应段,经12根喷射器进入再生段,再生段中的母液经液位调节器流入母液槽,母液槽中的母液由溶液循环泵输送至脱硫综合塔顶部,形成母液循环。再生段中的硫泡沫经溢流堰流入硫泡沫槽,再经硫泡沫泵输送至离心机,分离的硫膏经软管泵输送至熔硫釜熔出硫磺,分离的清液自流回母液槽,熔硫釜分离出的清液回流至硫膏槽与硫膏搅拌,形成闭路循环,减少副盐的产生量。再生空气由罗茨风机送入综合塔空气环管进入12根喷射器与母液接触再生。

PDS为双核酞箐钴六磺酸铵,通过钴离子的氧化还原完成与H2S的吸收和PDS的还原;配合对苯二酚增加硫泡沫表面张力,利于硫泡沫的产生,便于将母液中的焦油带出,防止母液中毒。该系统工艺图见图1.

2 工艺参数及生产情况

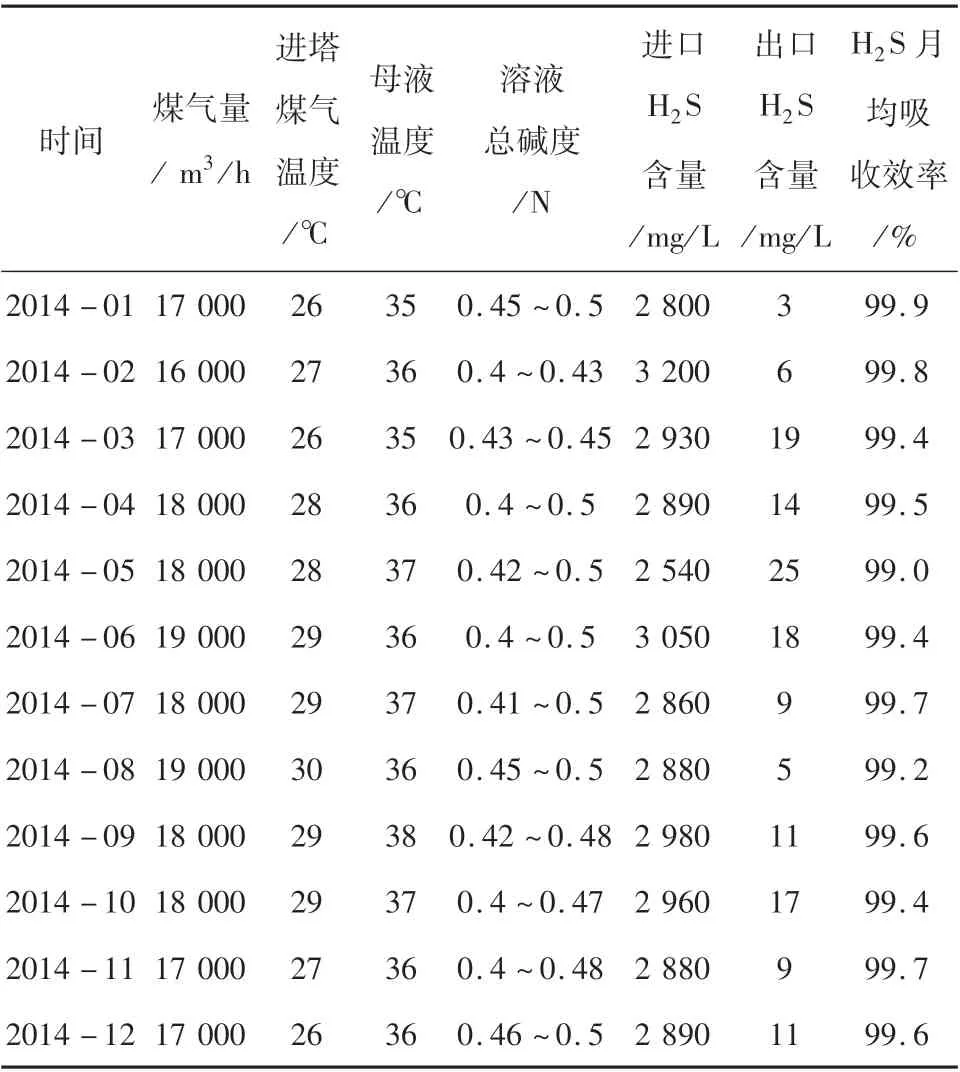

单塔:母液循环量700~860m3/h;再生空气量:1100~2000m3/h;母液温度:33~35℃;反应段液位:4.0~6.0m;PDS含量:30~50mg/L;碳酸钠含量:7~9g/L;悬浮硫:<1g/L;副盐(Na2S2O3+NaSCN):<200g/L.脱硫系统生产情况见表1.其中,出口H2S含量<20mg/L为合格。

3 工艺特征及讨论

3.1 液气比

该脱硫综合塔最大的问题就是再生空气量不足,通过在再生段底部增加筛选空气,加大母液接触的空气量,使母液循环量(约800m3/h)∶空气量(再生空气量约1700m3/h+筛选空气量约700m3/h)=1∶3的理想比例。增加液气比,可使传质面迅速更新,降低溶液中H2S的分压,增加气相与液相间H2S的分压差,进而增加了吸收H2S的推动力,提高了H2S的吸收率。

图1 系统工艺图

表1 脱硫系统生产情况表

3.2 脱硫液的组成

该系统母液中的副盐主要是Na2S2O3+NaSCN.若母液与空气接触面积小或接触时间短时,易产生大量的S2O2-3,进一步造成母液中副盐的浓度增高。这样长期运行后,脱硫效率受到很大的影响。一般控制副盐含量<200g/L.

3.3 脱硫液中Na2CO3的含量

该系统采用纯碱Na2CO3作为碱源,Na2CO3的浓度直接关系到脱硫的效果。但因CO2-3易与HCO-3相互转化,故NaHCO3的浓度也很重要,通常通过总碱度和PH 值反应出碱源是否足量。通常控制Na2CO3:7~9g/L:总碱度:0.4~0.5N;PH:8.5~9.1.

3.4 煤气温度与脱硫液温度

该系统为后脱硫,煤气经洗苯塔后进入该系统,入塔煤气温度越高,携带的洗油雾越高,会增加除油器的负担,并影响再生段硫泡沫的产生,故入塔煤气温度越低越好。为保证煤气中的苯最大程度地被贫油吸收,一般入塔煤气温度控制在26~30℃.相反,脱硫液温度越高越有利于Na2CO3的溶解,但过高的脱硫液温度会使PDS失去活性,一般脱硫液温度略高于煤气温度,防止煤气中带脱硫液水蒸气,故控制脱硫液温度35~38℃,此温度的Na2CO3溶解性较好,PDS的活性最好。

3.5 PDS的浓度与作用

PDS的浓度对脱硫效果有着至关重要的作用。提高PDS的浓度,能使脱硫液中大量的NaHS及时转化为S↓和NaOH,使煤气中H2S的平衡分压降低,使脱硫液的传质推动力和容硫量得到提高,确保了较高的脱硫脱氰效率。

PDS是以钴为变价金属的催化剂,其主要优点是氧化NaHS速度快,缺点是钴离子的还原速度相对缓慢。但对苯二酚则与PDS相反,其再生还原速度快,可以再生PDS,氧化NaHS速度慢,对苯二酚还具有表面活性剂作用。PDS+对苯二酚的复合催化剂,不仅使硫泡沫大量生产,有利于1#塔的净化再生,还提高了硫磺的产量和质量。

3.6 除油器的作用

因洗脱苯工艺后的煤气携带大量的洗油雾,直接进入脱硫综合塔再生段的母液后,会减小母液表面张力,进而消减硫泡沫,致使脱硫液中毒无法自我净化,故在进脱硫综合塔前增加一台除油器,除去煤气中的油雾、萘和颗粒杂质。除油器采用上部波纹筛板填料,下部活性炭填料的结构,除油效果良好。另外,当硫泡沫大量减少时,配合对苯二酚的加入,强制及时产生硫泡沫并将泡沫外溢,可以有效防止脱硫液进一步中毒。

3.7 双塔串联,单塔单系统运行

双塔串联,保证了2#塔后煤气中H2S含量达到20mg/L以下,因1#塔接触的煤气杂质较多,为防止脱硫液在同一母液槽相互“污染”,故1#塔使用1#母液槽的脱硫液,2#塔使用2#母液槽的脱硫液。

3.8 系统的排液量和补液量

因该系统要求副盐含量(Na2S2O3+NaSCN)<200g/L,故副盐达到200g/L以上时,排离心机的清液18t/d,并补加相应的软水,直至副盐含量达到100 g/L左右最佳;每周对综合塔反应段、再生段和母液槽底部进行排污,排出的废液输送至煤场配煤炼焦,形成闭路循环,防止环境污染。

3.9 其他

该系统采用离心机后的硫膏配合熔硫釜的清液搅拌再进熔硫釜熔硫的闭合体系。一方面离心机的清液直接回母液槽,离心机的清液温度不高,可以有效地减少副盐的大量产生;另一方面,熔硫釜的清液不用回母液槽,不用增加脱硫循环液的净化负担,而是与硫膏混合搅拌循环利用。

4 结 论

1)煤气、母液温度是脱硫吸收H2S的关键。

2)硫泡沫是脱硫持续稳定运行的标志。

3)离心机的清液关系到悬浮硫的大小和H2S的吸收率。

4)液气比直接关系到再生的好坏,是控制成本的主要步骤。

5)符合催化剂的含量稳定与否和塔后H2S有直接关系。

[1] 管福征,陈 夏,朱建梅.以氨为碱源的焦炉煤气脱硫工艺[J].燃料与化工,2014,45(6):44-46.

[2] 高建业,王瑞忠,王玉萍.焦炉煤气净化操作技术[M].北京:冶金工业出版社,2009:6-7.

[3] 肖瑞华,杨贵宝,李建锁.煤气净化工艺与技术[M].山西:山西省焦化行业协会,2010:48-53.