输油管道裂纹缺陷漏磁检测信号辨识分析

宋志强 张 莹 黄 军

(1.中国人民解放军后勤工程学院,重庆 401131;2.重庆海联职业技术学院,重庆 401120;3.中国人民解放军78359部队,云南 开远 661699)

输油管道裂纹缺陷是导致输油管道失效的重要因素之一,对输油管道裂纹缺陷的检测与辨识是输油管道管理和维护的关键工作之一。漏磁检测方法作为一种有效的无损检测技术在输油管道裂纹检测中被广泛应用,其基本机理就是通过漏磁检测方法对裂纹缺陷进行检测,对产生的漏磁信号数据进行分析处理,经过信号的降噪与识别,依靠漏磁检测得到的缺陷信号特征来判定管道裂纹缺陷[1]。由于管道裂纹缺陷的特征参量与漏磁检测信号之间有着一定的关系[2],笔者采用实验分析方法,提取不同参量的裂纹缺陷进行漏磁检测,通过裂纹缺陷漏磁检测信号谱图定性辨识裂纹缺陷,对缺陷漏磁检测信号进行特征分析,研究不同裂纹缺陷的漏磁信号特征值的独有特性。最后,引入漏磁检测信号连续小波能量谱特征,通过实验探讨能量谱特征在裂纹缺陷辨识中的有效性。

1 用漏磁检测信号谱图定性辨识输油管道裂纹缺陷①

管道缺陷的漏磁检测信号与管道的缺陷类型有密切的关系,不同类型、不同形式的管道缺陷所对应的漏磁检测信号也表现出不同的特点,国内外学者都对此开展了大量的研究工作[3~5]。目前,根据漏磁检测原理与相应的实验室仿真和应用实践,对于漏磁检测信号与缺陷的特征参量之间的关系(图1),已经得出以下初步结论[6~9]:

a. 如果漏磁检测信号的幅度越高且宽度越窄,那么管道缺陷的边界就会越陡峭;

b. 相对于其他类型的缺陷,由于裂纹缺陷本身的特征情况,在检测过程中裂纹缺陷的漏磁检测信号具有最高的信号幅度和最窄的宽度;

图1 不同形状缺陷对应的漏磁检测信号谱图

c. 对于相同面积的管道缺陷,裂纹缺陷的幅度最高,波形宽度最窄,而圆孔状的缺陷(如腐蚀坑等),其波形宽度最宽,跨度最大。

从管道缺陷漏磁检测谱图可以看出:裂纹缺陷漏磁信号的宽度非常窄,波峰比较尖锐,而且与孔洞和大面积的缺陷相比,漏磁信号的幅度很大,信号变化剧烈。研究发现在检测过程中,裂纹缺陷漏磁检测信号的幅值变化呈直线趋势[9]。因而在对管道缺陷漏磁检测信号识别过程中,可以简单地通过对缺陷漏磁检测信号的特点进行初步分析,从而直接辨识出裂纹缺陷。

2 用漏磁检测信号信息特征值辨识管道裂纹缺陷

检测过程中发现,管道裂纹缺陷大多为划痕或者是细小的因压力或拉伸力而产生的应力裂痕[7,8],因而在实验设计中,假定裂纹的存在是细长型小裂纹,裂纹的长度与裂纹宽度比值大,可以设为无限长的裂纹细小缺陷。设计实验:假定裂纹漏磁检测的径向以磁化为主,磁化器的磁化方向为轴向方向,对裂纹缺陷的宽度与深度进行充分检测,以确保检测效果。对于裂纹的长度,可以与宽度进行方向转换而获取。

利用管道缺陷漏磁检测仪(MFL-4032漏磁/磁记忆检测装置)对预制不同参数的裂纹缺陷进行检测,得到如图2所示的漏磁检测信号。

图2 不同裂纹缺陷的漏磁检测信号谱图

图2a中Y11~Y15的裂纹宽w=1mm,裂纹深h=1mm,裂纹长度l分别为5、10、15、20、25mm,可以看出,在不同长度的情况下,随着裂纹长度的增加,由裂纹漏磁检测形成的信号峰峰值HPP呈上升趋势,同时漏磁信号的峰值Hp也呈增大趋势;图2b中Y36~Y40的裂纹宽w分别为0.5、1.0、1.5、2.0、2.5mm,裂纹深h=1mm,裂纹长度l=25mm,可以看出,在不同宽度的情况下,随着裂纹宽度的增大,漏磁检测信号的谷-谷间距也随之增大,同时检测信号的波形面积也呈增大趋势;图2c中Y04、Y09、Y14、Y19、Y24的裂纹宽w=1mm,裂纹深h分别为0.5、1.0、1.5、2.0、2.5mm,裂纹长度l=25mm,可以看出,随着裂纹深度的增加,信号峰值Hp随之增大,其信号的峰峰值Hpp也相应地随着深度的增加而呈增大趋势。

为了更进一步地对漏磁检测信号谱图进行分析,现求取漏磁磁场的梯度值。梯度值即漏磁信号的磁场变化率,为磁场强度在磁场方向上单位距离的变化量,其变化量最大的方向便是高度梯度的方向,变化量最大的数值也就是梯度的大小。漏磁场的梯度值表示为梯度值的最大值Kp,单位为A/m2。

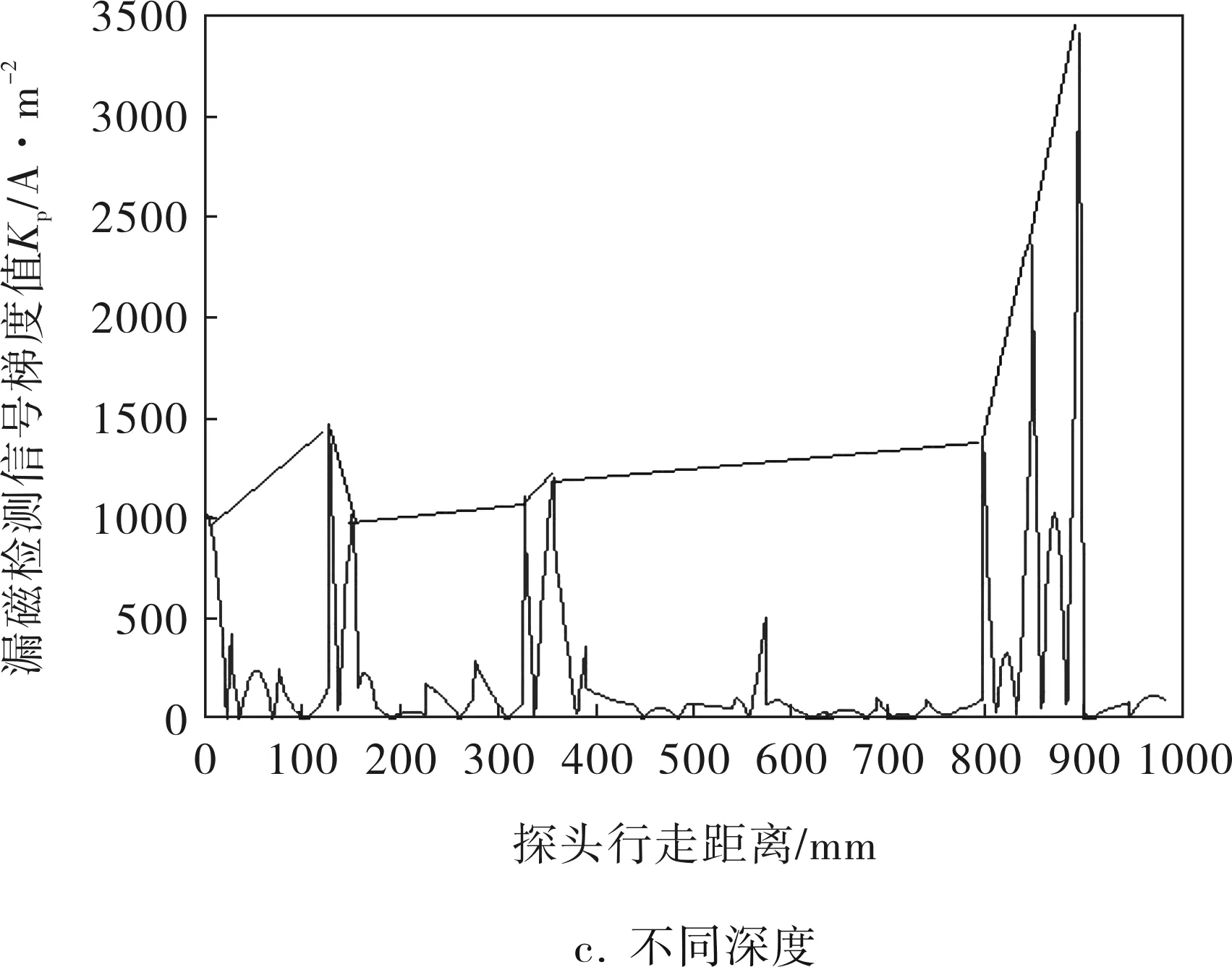

根据磁场梯度值的定义,对不同长度、宽度和深度条件下的裂纹缺陷漏磁信号进行处理,得到如图3所示的各自的漏磁检测信号梯度值谱图。通过对检测信号Kp的数据提取和分析研究,可以明显地看出漏磁检测信号的变化趋势与分布图,随着裂纹缺陷长度、宽度和深度的变化,其漏磁信号的梯度值也呈现出一定的关系规律,因而可以通过对漏磁检测信号梯度值的变化来判断裂纹缺陷的存在并对其初步变化规律进行解析。

图3 不同裂纹缺陷漏磁检测信号梯度值谱图

从分析中可知,可以通过对漏磁信号谱图中各个信号特征值的变化来初步分析和解析,方便地从漏磁检测信号谱图中对裂纹缺陷进行初步判断,从而对照建立的工程标准缺陷信号库进行简单分析,通过与标准信号库进行特征匹配对比,可方便快捷地得出裂纹缺陷的基本比对特征,进而判定大致的裂纹缺陷特征参量,有利于在工程应用上快速方便地对裂纹缺陷进行识别与判定。

3 用漏磁信号小波能量谱图辨识输油管道裂纹缺陷

3.1 连续小波能量谱分析法

从频谱分析的角度来看,连续小波变换将信号分解到一系列选择性相同的频带上,小波变换的能量则表征信号在这个频带上的不同特性[10],利用这一特性来克服漏磁检测信号中个别零值点受其他因素干扰而转变成非零值点的情况,从不同的频带中提取含有应力集中信息的频带,即包括裂纹信息的频带,由小波能量来表征裂纹缺陷信号的强弱[11,12]。

由小波分析与小波变换的基本理论可知[7],具有有限能量的函数f(t)关于ψ(t)的连续小波变换定义为:

式中a——小波变换尺度伸缩值;

τ——时间平移量。

小波变换具有等距特性,即f(t)的小波变换是能量守恒的,则有:

其中Cψ为小波的容许性条件,其表达式为:

把|Wf(a,b)|2/(Cψa2)看作是(a,τ)平面上的能量密度函数,即|Wf(a,b)|2ΔaΔτ/(Cψa2)给出了以尺度a和时间τ为中心,尺度间隔为Δa,时间间隔为Δτ的能量,因此小波能量守恒式可以写成:

对上式进行变换,得到:

其中,Wf(a,τ)为连续小波变换系数;Ewf(a,τ)为尺度小波能量谱,反映了信号能量随尺度的变化情况。

利用连续小波变换能量法对裂纹缺陷漏磁信号进行分析处理,小波函数的选择是关键[13],笔者选取Daubechies小波进行连续小波变换。

3.2 裂纹埋深对检测信号的影响

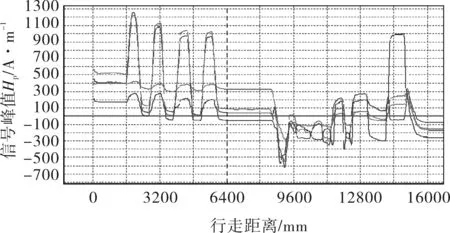

利用管道缺陷漏磁检测仪对预制缺陷管道试件进行检测,得到如图4所示的漏磁检测信号。

图4 预制缺陷漏检测信号

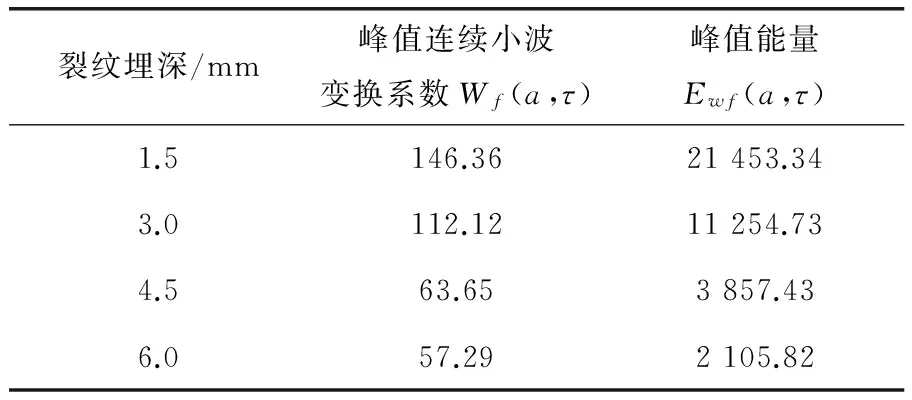

将图4所示的检测信号进行降噪处理后,对其进行连续小波能量变换,发现被检测管段的160、322、400、520mm附近出现4个能量集中分布区,见表1。依次为预设的4个长度为30mm,角度为90°,分别埋深1.5、3.0、4.5、6.0mm的裂纹缺陷漏磁检测信号表征点。

表1 不同埋深的裂纹缺陷小波能量峰

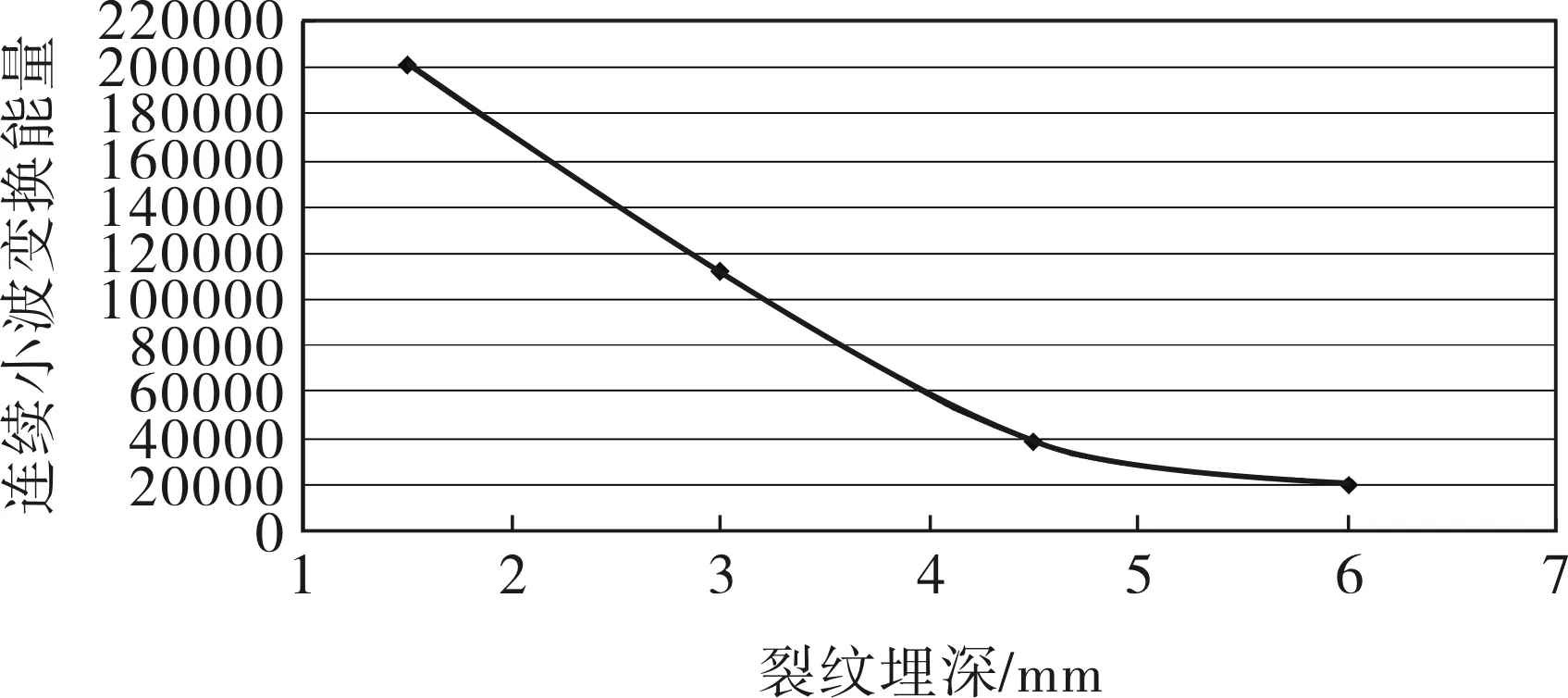

根据不同埋深的裂纹缺陷小波能量谱,得到如图5所示的裂纹埋深与峰值能量拟合曲线。可以看出,随着裂纹埋深的增加,连续小波变换能量呈下降趋势;从不同埋深裂纹缺陷的小波峰值能量谱图可以发现,当裂纹的长度与角度不变而深度逐渐增大时,小波能量峰值在逐渐减小。在裂纹埋深小于4.5mm的变化区间内,连续小波变换的能量峰值下降很快;当埋深大于4.5mm时,连续小波变换能量峰值的降低趋势逐渐趋于平缓,并且最终稳定在20 000以上。由此可以证明,裂纹埋深的增加使表面漏磁场的分布区域更宽,漏磁感应强度减弱,但减弱的幅度在逐步降低;当裂纹缺陷达到4.5mm时,受到漏磁检测装置本身检测灵敏度的制约,无法继续反映裂纹深度对漏磁检测信号的影响。

图5 裂纹埋深与小波能量峰值拟合曲线

3.3 裂纹长度对检测信号的影响

对图5中的漏磁检测信号进行连续小波变换,在1 024、1 175、1 280、1 470mm附近出现4个能量集中分布区域,见表2,依次与预制埋深为2mm,角度90°,长度分别为5、15、20、30mm的裂纹相对应。

表2 不同长度的裂纹缺陷小波能量峰

根据不同长度的裂纹缺陷检测信号能量谱峰,得到如图6所示的不同裂纹缺陷长度与峰值能量拟合曲线。分析可知,随着裂纹长度的增加,连续小波变换能量峰值呈先升后降的趋势,拟合曲线的拐点出现在裂纹长度20mm处。由此可以说明,当裂纹长度在20mm以下时,随着裂纹长度的增加,裂纹处的局部应力逐渐加大,使缺陷处漏磁场信号增强;当裂纹长度值超过20mm时,随着裂纹长度的增加,局部应力迅速减小,导致应力分散,同时由于受到漏磁检测装置本身检测灵敏度的影响,漏磁场信号迅速减弱,导致连续小波变换能量峰值也相应降低,影响到检测的准确性。

图6 裂纹长度与小波能量峰值拟合曲线

4 结束语

通过对漏磁信号谱图的表面分析和初步解析,根据谱图分析、检测信号特征以及信号能量谱图的特征,可以对管道裂纹缺陷进行初步判断。但这只是停留在最基本的定性分析和表面辨识层次上,如何通过对漏磁检测信号的分析与数学解析,更准确地对裂纹缺陷进行识别,达到真正定量的辨识层面,还需做更进一步的研究。

[1] 潘一,孙林,杨双春,等.国内外管道腐蚀与防护研究进展[J].腐蚀科学与防护技术,2014,26(1):77~80.

[2] 张国光.管道漏磁检测中漏磁信号与缺陷特征关系

的研究[J].化工自动化及仪表,2008,35(2):39~41.

[3] 戴光,高廷岩,杨大明,等.管道外壁可变径漏磁检测数值模拟与分析[J].化工机械,2011,38(2):195~198,213.

[4] 夏锋社,淡勇,陈聪.在役油气输送管道体积型缺陷安全评定方法[J].化工机械,2011,38(3):269~272.

[5] 林猛,牛迎战.漏磁检测技术在成品油管道中的应用[J].化工机械,2011,38(5):618~619.

[6] 吴德会,游德海,柳振凉,等.交流漏磁检测法趋肤深度的机理与实验研究[J].仪器仪表学报,2014,35(2):327~336.

[7] Kim K C.A Novel Magnetic Flux Weakening Method of Permanent Magnet Synchronous Motor for Electric Vehicles[J].IEEE Transactions on Magnetics,2012,48(11):4042~4045.

[8] Guilet J,Ogilvie G I.Transport of Magnetic Flux and the Vertical Structure of Accretion Discs-II.Vertical Profile of the Diffusion Coefficients[J].Monthly Notices of the Royal Astronomical Society,2013,430(2):822~835.

[9] 张复懿,林洪玉,张晶,等.表面波检测中缺陷的当量深度确定[J].无损检测,2012,34(8):39~43.

[10] Walnut D F.An Introduction to Wavelet Analysis[M].Berlin:Springer Science & Business Media,2013.

[11] 宋志强,李著信,张镇,等.基于连续小波变换的输油管道裂纹缺陷漏磁检测研究[J].化工自动化及仪表,2010,37(7):35~39.

[12] 唐贵基,邓飞跃,何玉灵,等.基于时间-小波能量谱熵的滚动轴承故障诊断研究[J].振动与冲击,2014,33(7):68~72.