催化裂化反应器异常工况的动态模拟

靳满满 田文德

(青岛科技大学化工学院,山东 青岛 266042)

流化催化裂化(FCCU)是最重要的重质油轻质化过程之一,核心部分为反应再生。反应再生过程数学模型本质上可分为稳态数学模型和动态数学模型,而动态数学模型可更好地用于在线分析与优化[1]。安全稳定的生产是保证石化企业经济效益与社会效益的基础。催化裂化是一个复杂多变的过程,物料大部分为甲类危险品且伴随着高温、高压的化学反应[2]。若发生故障,人员应快速、准确地找到故障并将危害降到最低。因此诊断催化裂化生产过程的故障,对保证安全生产具有重要的实际意义。笔者旨在建立反应器动态机理模型并估算出所用的动力学参数,建立仿真系统模拟正常工况和两种异常工况(原油带水、含烃),并分析两种异常工况对进料温度的影响,通过进料温度的变化查找出原油带水量或含烃量。

1 动态机理模型和仿真系统的建立①

根据馏分油催化裂化反应的特点,采用集总方法,将反应体系划分为原料油(A)、柴油(D)、汽油(N)、气体(G)和焦炭(C)5个集总。反应器动态数学模型的建立思想和方法见文献[3~6]。

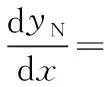

原料油

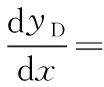

(1)

(2)

(3)

PrayAφ(tc)

(4)

(5)

(6)

(7)

Praφ(tc)

(8)

(9)

1.1 动力学参数的确定

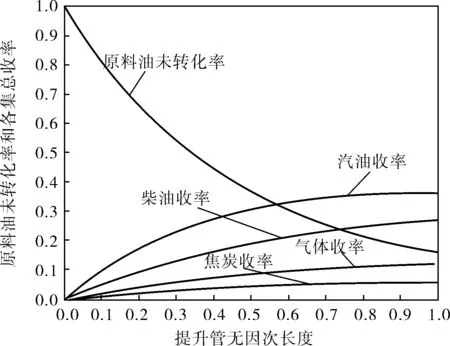

利用某石化企业某天每隔1h催化裂化装置的操作数据和相应的物料性质数据,以各集总组分收率与实测值的残差为目标函数,利用MATLAB进行参数的求取[7,8]。各个集总的分布如图1所示。

图1 反应器各集总分布

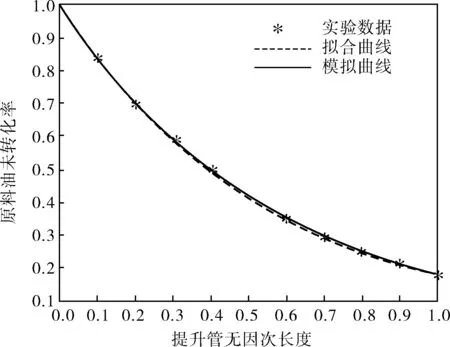

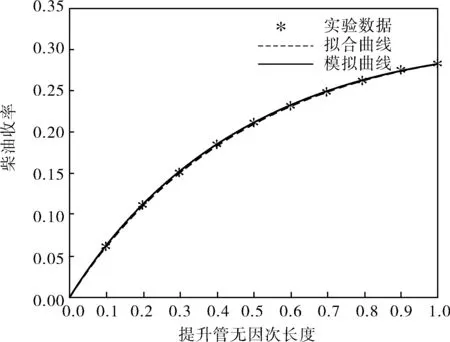

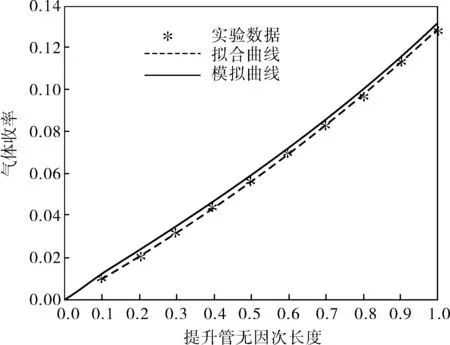

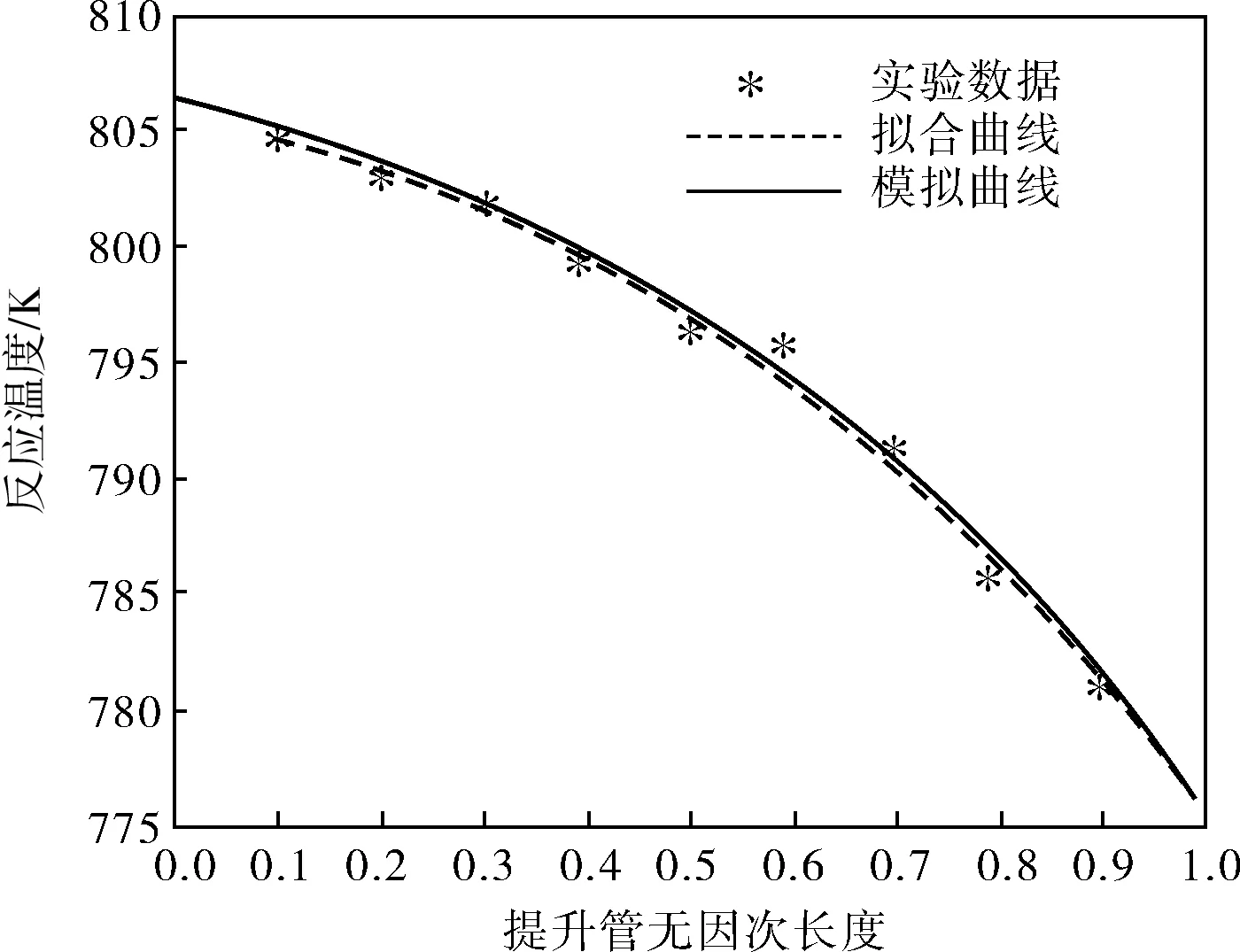

图2~ 7分别是原油未转化率,柴油、汽油、气体、焦炭收率和反应温度的实验数据、拟合曲线与模拟曲线的比较。拟合曲线与模拟曲线基本一致,说明建立的动态模型是真实可靠的。

图2 原料油未转化率变化趋势

图3 柴油收率变化趋势

图4 汽油收率变化趋势

图5 气体收率变化趋势

图6 焦炭收率变化趋势

1.2 仿真系统

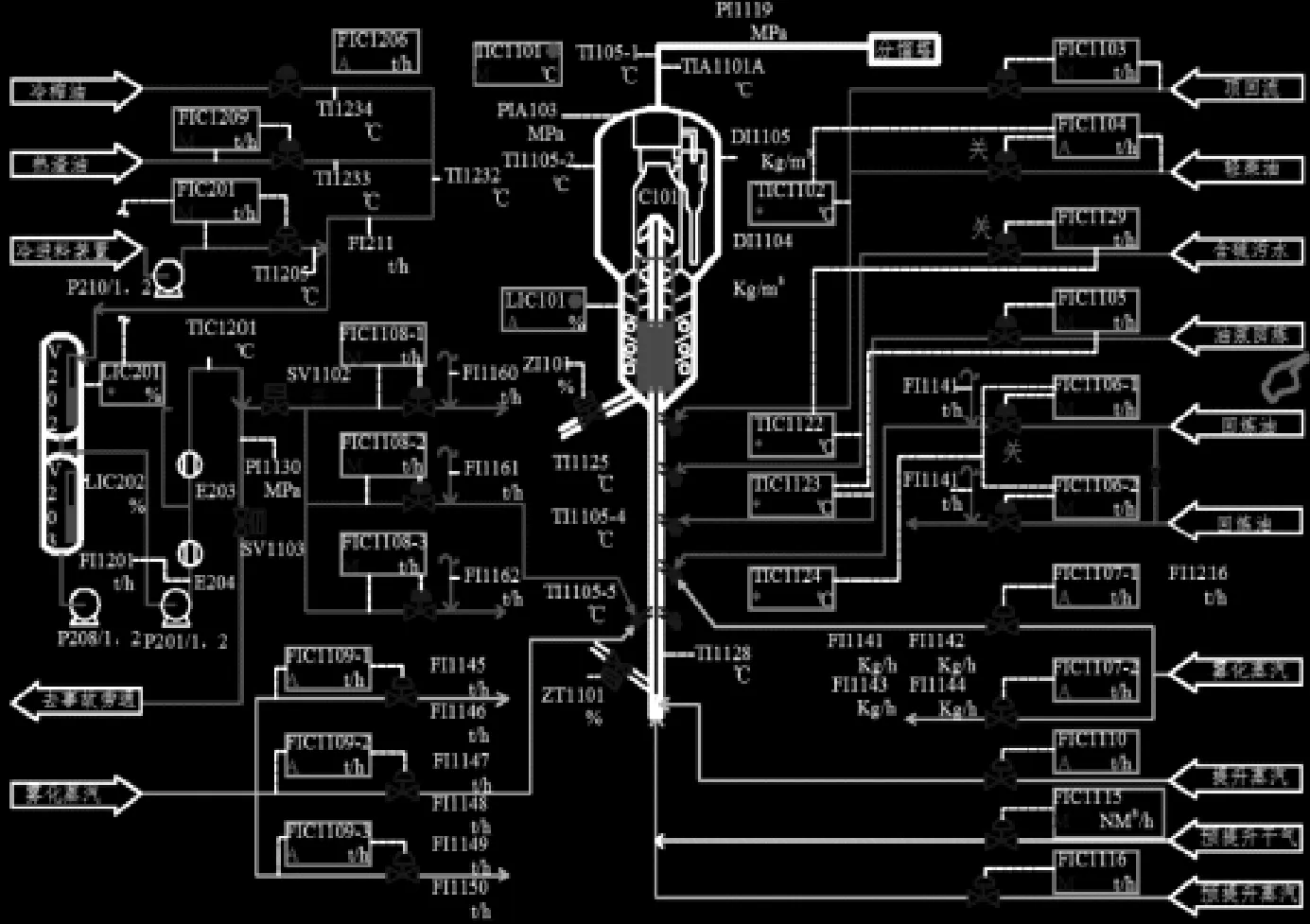

规范的流程图便于明确模拟工作的各个环节,有利于问题的解决,也有利于项目的维护。笔者建立的仿真流程如图8所示。

图7 反应温度变化趋势

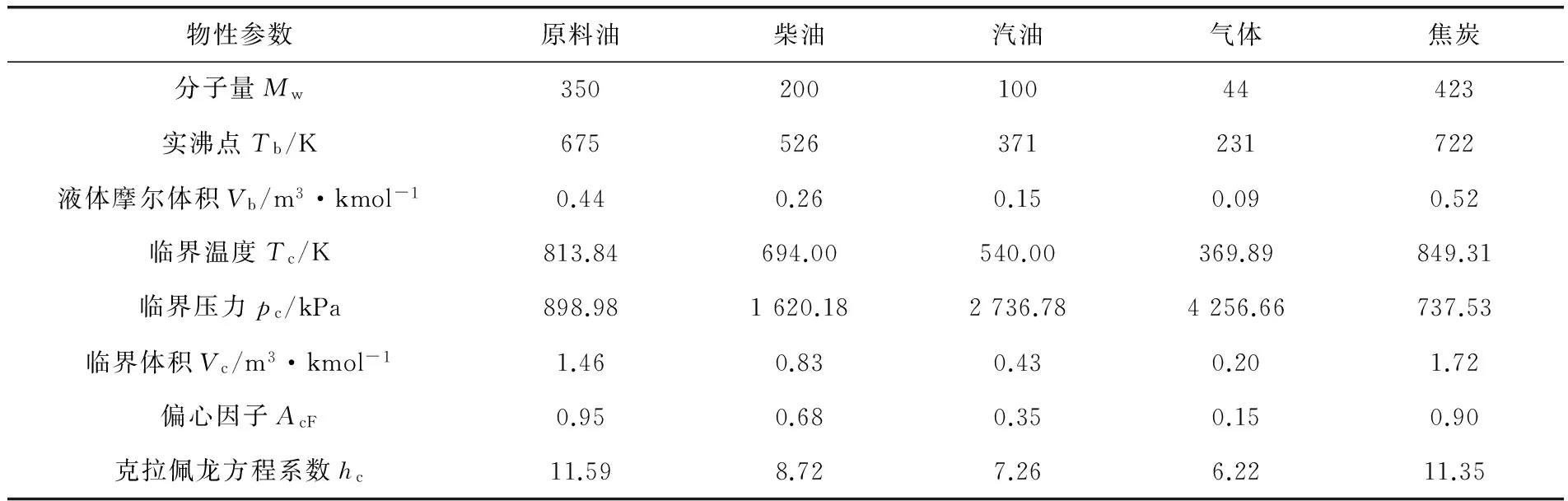

原油是一个多组分的复杂混合物,所以原油的分子式不曾被确定。各集总均由性质相似的烃类代替。笔者进行大量模拟之后决定用C25代替原油,C14代替柴油等,确定了各集总的基础物性[9~13],部分物性见表1。

图8 反应器仿真流程

表1 各集总部分物性表

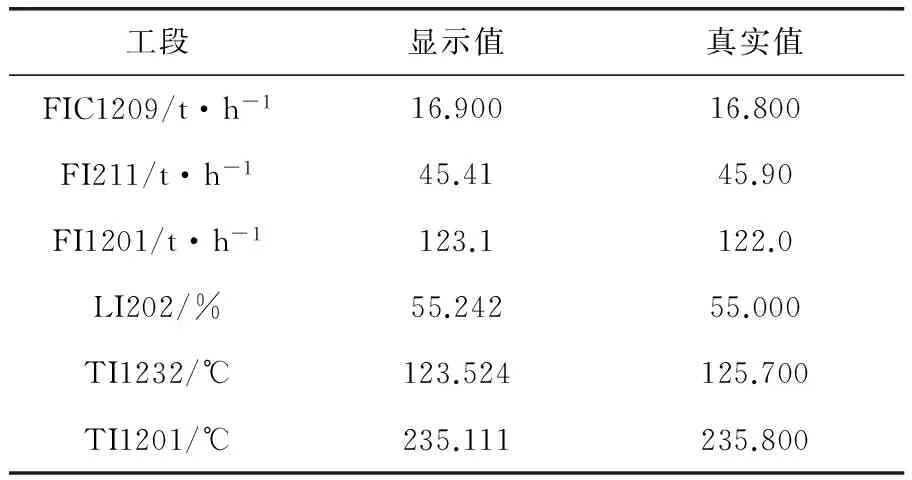

建立的仿真系统运行界面如图9所示,各显示表、调节表示数均能稳定且仿真计算结果和实际生产中的各类数据(质量流量、液位及温度等)保持一致,部分显示值与真实值的比较见表2。

图9 仿真系统运行界面表2 显示值与真实值的比较

工段显示值真实值FIC1209/t·h-116.90016.800FI211/t·h-145.4145.90FI1201/t·h-1123.1122.0LI202/%55.24255.000TI1232/℃123.524125.700TI1201/℃235.111235.800

2 异常工况的分析

原油性质是所有操作条件中最重要的条件,制定生产方案、选择操作条件都应先了解原油的性质。生产中要求原料要相对稳定,若原油性质不稳定会急剧降低反应温度,反应压力因水的汽化而迅速上升,严重时会造成重大事故。笔者模拟原油带水和含烃两种异常工况对原油性质造成影响,通过仿真系统找出原油带水或含烃时对进料温度的影响。

2.1 原油带水对进料温度的影响

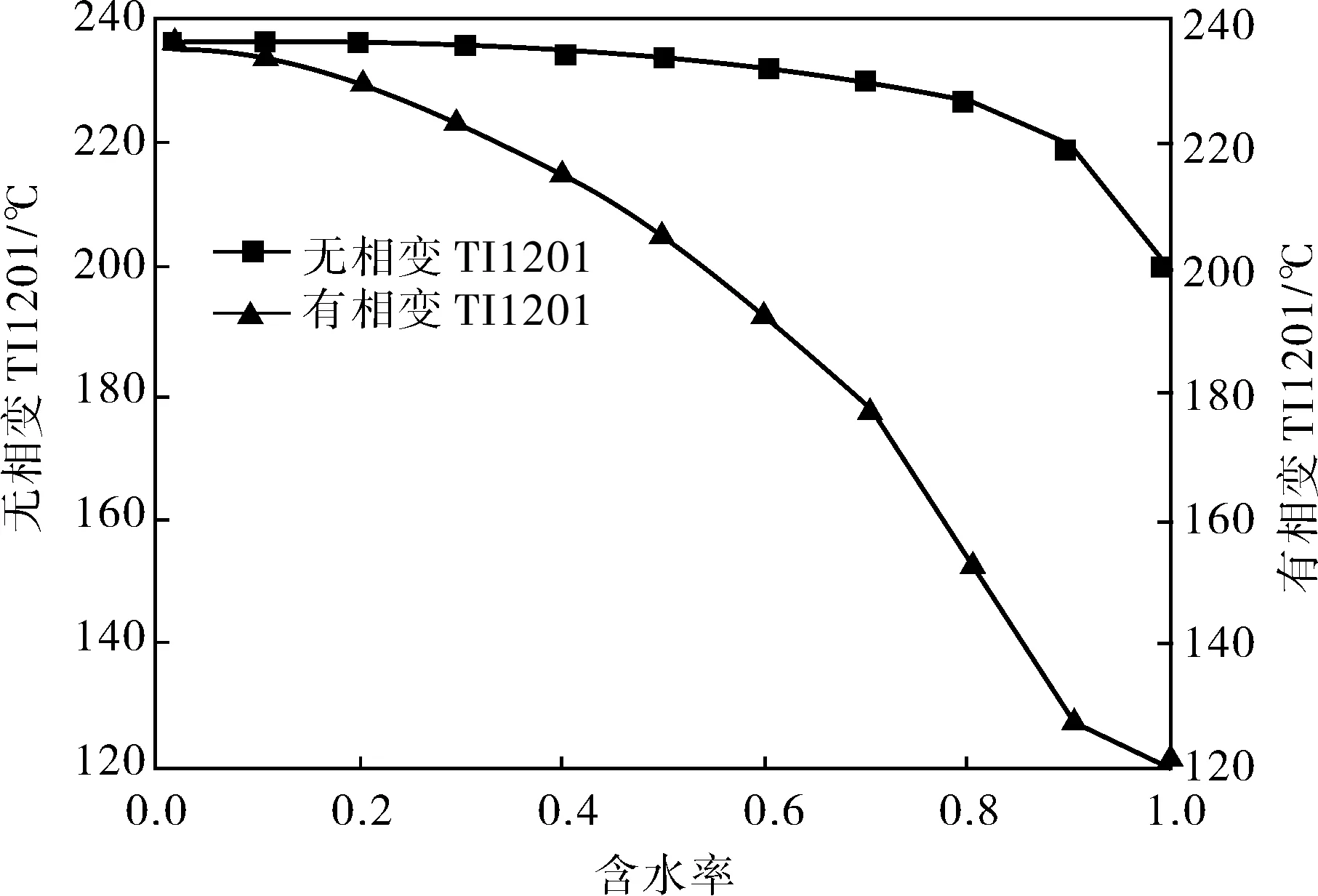

正常工况下进料温度为235℃左右。由图10可知,不论是否有相变,只要原油带水都会引起进料温度下降,且在有相变时引起进料温度的大幅下降。而实际生产时伴随着相变且当原油带水时可引起进料温度的大幅下降,所以笔者的模拟结果和实际生产相吻合。

a. 1股进料带水

b. 3股进料均带水 图10 原油带水时对进料温度的影响曲线

2.2 原油含烃对进料温度的影响

烃种类繁多,首先要通过模拟找出所含的是哪类烃。又由于原油所含烃可能是混合物,所以要找到一种物质能近似替代这种烃。笔者找到了替代烃(C7)并进行了模拟。由图11可知,当原油含烃时也会引起进料温度的下降,较原油带水时进料温度下降的幅度减小。

a. 1股进料含烃

b. 3股进料均含烃 图11 原油含烃时对进料温度的影响曲线

3 结束语

建立了催化裂化装置的反应器动态数学模型并建立了相应的仿真系统。动态模型很好地反映了原料未转化率、各集总收率和温度的变化情况。仿真系统可以有效地模拟实际生产工况,模拟的异常工况(原油带水或含烃)引起的进料温度骤降,与工厂实际异常工况现象相符合。

[1] 徐春明,杨朝合.石油炼制工程[M].北京:石油工业出版社,2000.

[2] 郑璇.催化裂化反应故障诊断系统的研究与开发[D].北京:北京化工大学,2011.

[3] 罗雄麟,袁璞,林世雄.催化裂化装置动态机理模型Ⅰ.反应器部分[J].石油学报(石油加工),1998,14(1):36~42.

[4] 李琦,张惊端,邵诚.催化裂化反再系统动态建模与仿真研究[J].石油化工高等学校学报,2010,23(4):89~93,98.

[5] 罗雄麟.化工过程动态学[M].北京:化学工业出版社,2005.

[6] 陈莹.聚丙烯动态机理建模与生产过程优化[D].大连:大连理工大学,2009.

[7] 丁福臣,周志军,李兴,等.催化裂化五集总动力学模型参数估计方法[J].炼油设计,2001,31(4):52~55.

[8] 黄华江.实用化工计算机模拟——MATLAB在化学工程中的应用[M].北京:化学工业出版社,2004.

[9] 赵炜.利用大型数据库确立求解原油物理性质的相关式[J].国外油田工程,1995,11(1):51~54.

[10] 梁文杰,阙国和,刘晨光,等.石油化学[M].东营:石油大学出版社,1995.

[11] 裘俊红,胡上序.催化裂化过程动态模型及仿真——I.过程动态模型[J].石油炼制与化工,1995,26(2):7~11.

[12] 杜殿林. FCCU反-再系统基于神经网络和SDG模型的混合故障诊断系统研究与开发[D].北京:北京化工大学,2006.

[13] 陈玉石.FCCU反应再生部分动态建模与仿真系统研究[D].厦门:厦门大学,2007.