一种确定永磁同步电动机最佳磁极偏移角度的方法

肖庆优,黄开胜,陈文敏,杨国龙,赖文海,蔡黎明

(1.广东工业大学,广州510006;2.广东省东莞电机有限公司,东莞523141)

0 引 言

表面式转子磁路结构适用于恒功率调速范围不宽和不需实现高速运转的电动机。其结构分为表面凸出式和表面插入式两种。表面式结构具有结构简单、制造成本较低、转动惯量小等优点,但永磁体与定子齿槽之间的齿槽转矩相互作用会产生振动和噪声,导致电机运行性能降低[2]。尤其是功率较大的永磁同步电动机性能受到齿槽转矩的影响更为突出。因此,在高性能大功率永磁电机设计中,对齿槽转矩的优化研究有重要意义。其中,陈贤阳等运用设置转子偏心度为变量参数的方法对一台风机用内置式“V”型永磁同步电动机的转子结构进行优化,将该款电机齿槽转矩值降低了18.8%[1]。山东大学杨玉波博士等人研究了磁极偏移对齿槽转矩影响,提出一种基于磁极偏移理论的计算磁极偏移角度的方法[4]。这种方法能较好地减小齿槽转矩大小,但计算过程复杂,不适用实际工程设计场合。

本文利用ANSYS Maxwell 2D 有限元仿真软件中的参数变量化设计优化方法确定永磁体最佳偏移角度,以削弱齿槽转矩大小。已知一款陶瓷压砖机用永磁同步电动机的主要参数,利用所述方法对其进行仿真优化分析,根据获得的最好的磁极偏移角度值和其他设计参数制造电机,经过测试系统测得该款电机的各项性能指标满足设计要求。

1 原理分析

如果把永磁电机电枢铁芯的磁导率看作为恒定无穷大,则永磁体和气隙的磁场能量的和可约等于电动机内存储的能量[3]。可表示:

式中:μ0为真空中磁导率系数(θ)为永磁体的剩磁;g(θ,α)为空气隙有效长度排布;hm为磁极厚度[3]。

式中:Z 为定子槽数。

又齿槽转矩可表示为磁场能量W 相对于转子旋转角α 的负导数:

综合式(1)、式(2)和式(3)代入式(4),则得永磁铁磁极偏移之后的齿槽转矩表达式:

式中:LFe为电枢铁心长度;R1为电枢外径;R2为电枢内径。

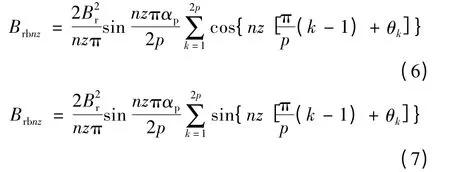

Brbnz和Brbnz:

但永磁体均匀分布时(即磁极未偏移),此时Brbnz的值恒为零,则Brbnz可表示为:

当n 为Np的整数倍数时,Brbnz不等于0,Np可表示:

式中:p 为电机极对数;z 为槽的数量;GCD(z,2p)为2p 和z 的公约数最大值。

分析式(6)、式(7)、式(8)可得,如果永磁磁极相对称,该次谐波不为0 的条件是n 取值是Np的倍数。

综上所述,从理论上来讲,对磁极进行适当偏移,能够削弱永磁电动机的齿槽转矩大小[3]。

2 电机模型及主要参数

本文研究的永磁同步电动机模型如图2 所示。电机主要参数如表1 所示。

表1 电机主要参数

利用有限元分析软件ANSYS Maxwell 2D 仿真,定转子材料选用DW470_50 牌号硅钢片。

3 寻求最佳磁极偏移角度

该方案的主要思路:运用ANSYS Maxwell 软件的变量参数化分析优化方法,设置磁极片角度为变量进行扫描分析,找到使齿槽转矩降低到最优值的磁极偏移角度[5-6]。

具体磁极偏移优化方法:在如图3 所示的电机1/2 截面模型结构图中按箭头指示方向偏移磁极。磁极1 和磁极4 偏移角度大小为θ1°。磁极2 和磁极3 偏移角度大小为θ2。

图3 永磁体磁极偏移

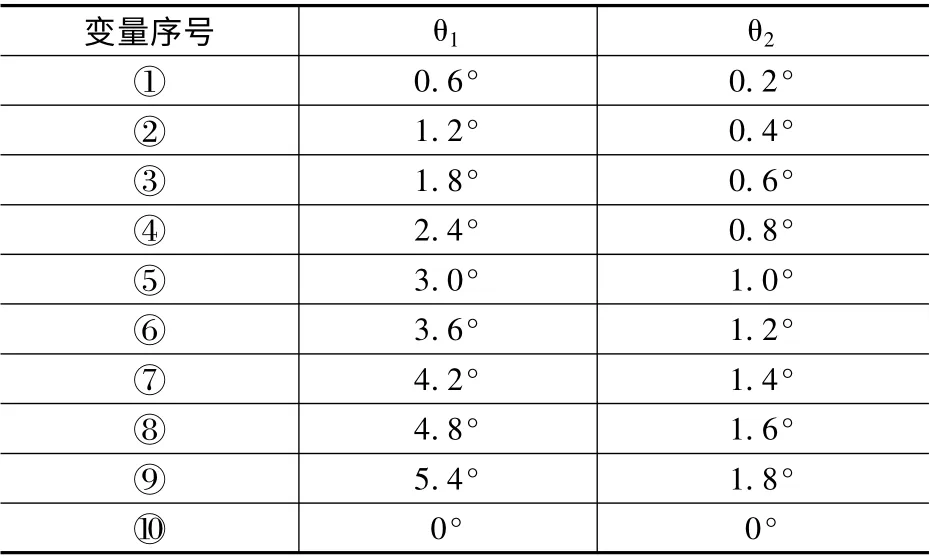

在Ansoft 软件里的Optimetrics 引擎中设置变量,设置的变量值为磁极偏移角度θ1和θ2。为保持磁极偏移后各磁极之间间距相同,θ1和θ2应保持θ1=3θ2的关系。磁极偏移变量值如表2 所示。

表2 磁极偏移变量值

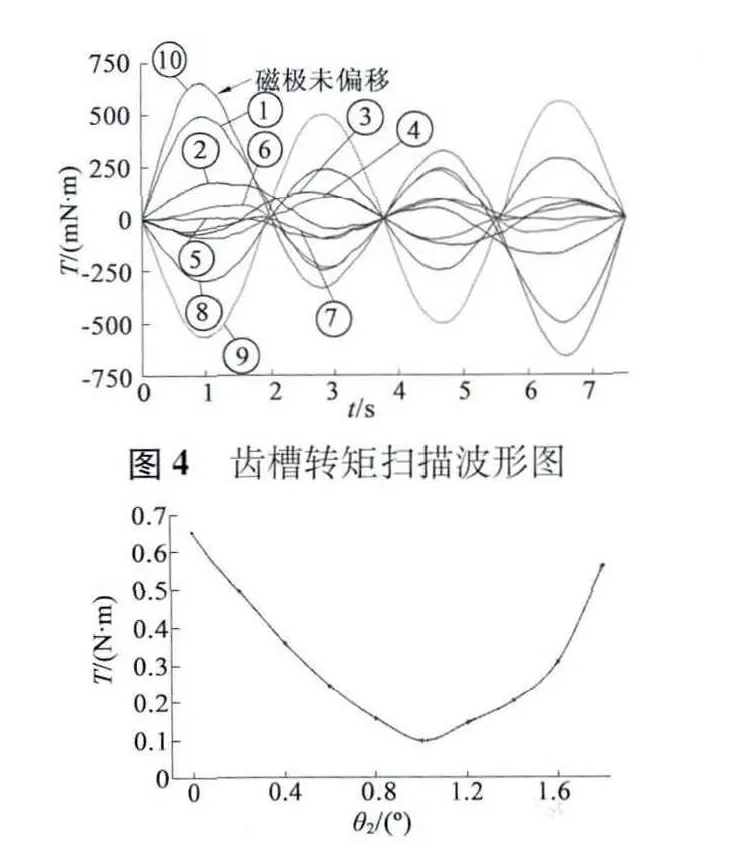

在Ansoft 软件Maxwell 2D 模型中对已设置好磁极偏移参数变量的电机模型进行仿真计算。软件计算结果齿槽转矩曲线图如图4 所示。

图5 位磁极偏移后的齿槽转矩。从图5 可以得出[θ1,θ2]=[3°,1°]时,齿槽转矩值为0.09 N·m,该值仅为磁极未偏移优化时的17.8%。

图5 磁极偏移后齿槽转矩大小

上述试验与研究表明,使用ANSYS Maxwell 2D的参数变量化设计优化方法能够确定使电机齿槽转矩达到最佳的偏移角度值大小。该方法所得的齿槽转矩值达到最小的磁极偏移角度值,即为确定的磁极最佳偏移角度。

采用这种方法得到的最佳磁极偏移角度,对电机进行有限元负载分析。将磁极偏移之后对电机的输出转矩与优化前进行比较分析,如图6 所示。

图6 电机输出转矩曲线

经分析得知,磁极偏移优化前,电机的平均输出转矩为736. 68 N·m,偏移后的平均输出转矩为755.93 N·m,输出转矩提高19.25 N·m[8-9]。

4 样机的试制与试验

采用上述方法所得的磁极偏移角度及电机其他参数制造试验样机,如图7 所示。

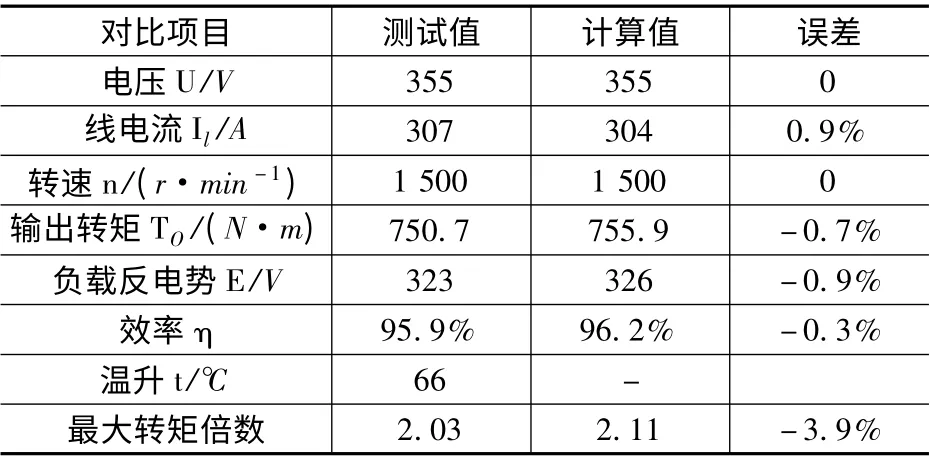

利用电机型式试验平台对样机的性能进行检测,测得的试验数据与计算数据进行比较分析(表3),电机的各项性能指标符合预定设计要求。

表3 实验测试值与计算值对比

5 结 语

本文介绍了一种确定永磁同步电动机最佳磁极偏移角度的方法,以达到对齿槽转矩大小的最大削弱。利用有限元软件ANSYS 对一款陶瓷压砖机用48 槽8 极调速永磁同步电动机进行仿真,利用参数变量化优化方法确定磁极的最佳偏移角度。在此偏移角度下,电机的齿槽转矩值降至0.09 N·m。按照优化后的参数尺寸,试制样机。仿真结果及试验结果证明,本文提出的确定磁极偏移角度方法在实际工程中具有可行性,为永磁电机齿槽转矩的削弱提供一种有效的方法。目前,利用该方案设计的电机得到公司和客户的认可,已小批量生产,电机实际使用效果良好。

[1] 陈贤阳,黄开胜,明国锋,等.内置式“V”型永磁同步电动机的转子结构优化[J]. 微电机,2014,47(6):15-17.

[2] 唐任远.现代永磁电机理论与设计[M]. 北京:机械工业出版社,1997:163-164.

[3] 王秀和.永磁电机[M].中国电力出版社,2010:87-89.

[4] 杨玉波,王秀和. 磁极偏移削弱永磁电机齿槽转矩方法研究[J].电工技术学报,2006,21(10):23-25.

[5] 张学成,杨向宇,赵世伟. 基于ANSOFT 的表贴式永磁电机齿槽转矩的优化设计[J].日用电器,2014,(10):48-50

[6] 崔薇佳,黄文新,邱鑫.基于Ansoft 的内置式永磁电机齿槽转矩优化研究[J].电机与控制运用,2014,41(7):27-28.

[7] 刘婷. 表贴式永磁同步电机齿槽转矩削弱方法研究[D]. 长沙:湖南大学,2013:55-78.