有限元技术在贴合机轴承座加工工艺装备设计中的应用

林 权

(武夷学院 机电工程学院,福建 武夷山 354300)

1 零件工艺分析

图1 零件图

轴承座在贴合机中用于支撑和保护传动轴,不但需要承担载荷同时也传递力矩,轴承座的加工质量对贴合机其他零件的装配精度影响显著,贴合机上贴合鼓的扩展伸缩的运动精度也受到轴承座的影响。图1 为轴承座零件图,零件主要加工要求分析如下:(1)零件有三个通孔,主要尺寸为25mm、32mm、11mm,其中 25mm、32mm 两个孔有平行度要求,平行度误差不超过0.03mm;且32mm 孔内多个凹槽需要加工;(2)零件左右两端面都需要加工,且要求与42mm 的圆柱体轴线保证垂直,垂直度误差不超过0.04mm;(3)零件32mm 内孔和42mm 外圆有同轴度要求,加工要求误差不超过0.015mm;(4)零件右端面有深15mm 的M6 半螺纹孔,配作要求;(5)主要粗糙度要求如下:32mm 内孔为1.6um,左右端面分别为12.5um 与6.3um,42mm 外圆为1.6um,25mm 内孔为1.6um,左右端面分别为1.6um 与3.2um;(6)轴承座材料为HT200,批量生产。

通过分析可知,该零件机械加工存在一定的难度,需要对轴承座的加工工艺方案以及工艺装备进行设计,方能保证加工过程的顺利进行,并提高加工效率。

2 车床夹具设计分析

通过审查零件的结构形状尺寸等,可知该零件形状较不规则,轴承座以25mm、32mm 两孔与两端平面及一外圆为主要加工部位,不仅内孔自身精度要求较高,而且孔与端平面间的位置精度也不能忽略。制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。[1-3]

本工序主要加工零件右端平面与42mm 外圆、32mm 内孔,车床夹具主要用于零件的旋转表面以及端面,本工序符合车床夹具加工对象工艺性要求,图2 为工序简图。从图中可以看出,使用零件已加工的左端平面和25mm 圆柱孔为主要定位基准,以轴承座外圆轮廓面为辅并加以夹紧的定位方案。

在设计车床夹具时,需要注意以下几点:首先,必须使用零件的回转加工面的轴线为夹具的回转中心,且要保证与车床轴线重合;其次,由零件分析可知 42mm 外圆与 32mm 有同轴度要求,因此42mm 外圆与32mm 内孔的加工必须在一次装夹内完成加工,才能保证同轴度误差最小;再次,由零件分析可知32mm 内孔轴线与 25mm内孔轴线有平行度要求,需要遵守互为基准的原则,在此选择圆柱销作为定位元件,使用25mm内孔面为限位面,有利于保证两孔的平行度,另外以25mm 内孔轴线为夹具安装基准,也符合基准统一原则。

夹紧考虑使用活动V 型块加螺栓的螺旋夹紧机构,但是车床上的夹具与零件在加工时是同时旋转,并且速度较高,在切削加工中,零件除了受到切削力外还受到其他相关的离心力、摩擦力、重力等,在这些力综合作用下,会削弱夹具的夹紧力,引起零件相对定位元件的位移,或者促使零件变形等。因此在设计夹具之前,应该对夹具的定位元件、夹紧元件、夹具体进行切削受力评估,防止加工中工件发生移动导致质量问题,或发生安全事故。

图2 工序简图

2.1 切削力计算

轴承座工件材料为灰铸铁HT200,硬度HBS187~220,用端面车刀车削,进给量取f =0.2mm/r,背吃刀量取ap =1.0mm,车床转速选取n =630r/min,则切削速度v =31.7m/min,在此计算第一刀的切削力就可以进行切削力与夹紧力校验。

根据参考文献[4]主切削力F 按下列公式计算:

参阅参考文献[4],相关参数取值如下:

所以:FC= 2795 ×1.5 ×0.50.75×79-0.15×0.94

在计算切削力时应考虑安全系数。安全系数:

其中:K0-基本安全系数,粗加工取大值1.5;K1-加工性质系数,粗加工取1.2;K2-刀具钝化系数,取1.2;K3-切削特点系数,连续切削取1.0。

所以修正后的切削力为:

2.2 螺旋夹紧机构夹紧力计算

在V形块螺旋夹紧机构夹紧状态下夹紧力计算:[4]

式中:FJ—夹紧力(N),FQ—作用力(N),L—作用力臂(mm),d0—螺杆直径,α—螺纹升角,φ1—螺纹处摩擦角,φ2—螺杆端部与工件间的摩擦角,γ'—螺杆端部与工件间的当量摩擦半径(mm)。

显然,FJ= 3075.73N >2187N,故本夹具可安全工作。

3 应用有限元技术模拟分析

夹具设计符合要求,除了夹紧机构的夹紧力大于切削力之外,还需要保证定位元件在夹紧力的作用下不会发生强度问题或者太大的形变,[5]从而影响工件的加工精度。有限元方法是求解工程问题常用的一种数值计算方法,[6]在此引入有限元分析技术,利用SolidWorks 软件对夹具进行三维建模并进行数值分析。

3.1 模型建立

SolidWorks 是集CAD/CAE 为一体的计算机辅助设计系统,在此对受载状态下的夹具元件进行模拟。由于模型属于实体,材料选取普通碳钢,弹性模量为E = 2 ×1011Pa,泊松比为0.28,屈服强度为240MPa,采用标准网格对其进行划分,网格类型为实体网格,单元大小为17.43mm,公差为0.87mm,节总数106039,单元总数68462。

为了使模型分析结果更加接近实际工作情况,在确保夹具体与各定位元件联接可靠的前提下,在SolidWorks 中可以把夹具体与V 形块、定位销等定位元件视为一个整体。夹紧力主要是通过手柄作用于螺杆上,再通过螺杆与V 形块的螺纹副作用在V形块上进而压紧工件,透过工件夹紧力止于圆柱定位销,其他部件的受力相对较小,可以忽略,具体有限元分析模型,如图3 所示。

图3 有限元分析模型

3.2 有限元分析求解

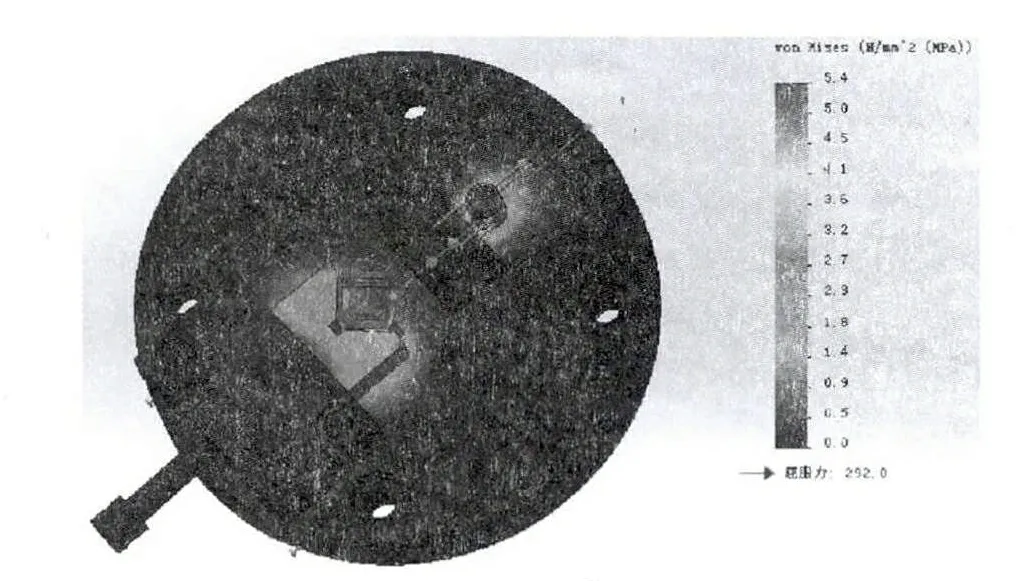

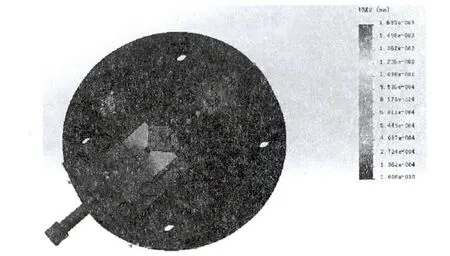

经过模型建立、参数设定及约束载荷施加之后就可以对该模型进行分析求解。图4 为有限元求解得到夹具应力云图,从云图中可以看到最大应力为5.4MPa,位于定位销与工件的接触面上,并且其应力小于其材料的许用挤压应力。图5 为有限元求解得到夹具静变形云图,图中显示定位元件的最大静变形量为0.00163mm,不超过0.002mm,符合设计要求,因此,本夹具可以保证其使用时稳定、可靠。

图4 夹具应力分析

图5 夹具静变形分析

4 结语

通过相同的方法对其他工序的机床专用夹具进行了计算设计分析,所得结果都在加工允许范围内,结合车间的实际情况,最后制造出来的机床夹具不但结构紧凑可靠,而且操作方便,编制的加工工艺方案也符合现场需求。机床夹具设计属非标设计,在此应用现代机械制造工艺技术,通过利用CAD/CAE 软件,再结合工厂实际情况,对加工工艺与工艺装备设计技术进行消化吸收创新,事实证明该方法能更好地为实际生产服务,避免了个人经验的不确定性,具有较好的经济效益。

[1]张福润,徐鸿本,刘延林. 机械制造技术基础[M]. 武汉:华中科技大学出版社,2000.

[2]徐勇军. 机床拨叉工艺编排及夹具的设计[J]. 机电工程技术,2012,41(6):63-64.

[3]刘旭,朱学超,李洪伟. 基于典型壳体零件加工工艺规程及钻孔专用夹具设计[J]. 煤矿机械,2012,33(8):125-127.

[4]王光斗,王春福. 机床夹具设计手册[M]. 上海:科学技术出版社,2001.

[5]钟奇,王道林. 柴油机喷油泵油孔的车床夹具设计[J].机床与液压,2014,42(14):33-35.

[6]梁醒培,王辉. 基于有限元法的结构优化设计:原理与工程应用[M]. 北京:清华大学出版社,2010.