浅谈滚压直螺纹钢筋连接质量控制

刘军霞

(山西省交通建设工程监理总公司,山西 太原 030012)

临离高速公路工程大中桥梁设计数量较多、结构形式复杂,其中安家沟大桥、陶家庄1号大桥、郝家沟大桥和枣林互通2号大桥、三川河大桥的大部分桥墩形式为薄壁墩,墩高在12~45 m之间,属高墩柱范畴。施工采用滑模施工,竖向主筋采取9 m,平分两节,分段、分层接长。临离高速公路桥梁墩柱钢筋的主筋连接主要采用电渣压力焊和剥肋滚压直螺纹连接两种方式。后者具有质量稳定可靠、连接强度高、节省材料、施工方便,速度快等突出优点,目前在桥梁施工中得到广泛使用,在国内外也是钢筋笼连接的发展方向。

1 剥肋滚压直螺纹连接与电渣压力焊工艺、经济性比较分析

电渣压力焊与剥肋滚压直螺纹连接在施工工艺和经济性方面存在如下不利因素。

1.1 连接工艺比较分析

a)电渣压力焊施工工艺要求较高,施工现场电压经常不稳或偏低,极容易造成轴线偏移、弯折、烧伤、焊接不饱满等质量缺陷,影响钢筋受力。

b)在环境温度低于-20℃的冬季或雨雪天施焊后冷却快易发脆,电渣压力焊不宜施工,但实际的施工进度部署要求是不能避免冬季施工的;而剥肋滚压直螺纹连接避免了电渣压力焊的上述不足,可以保证钢筋施工质量和加快施工进度,更有利于冬季施工。

1.2 经济性比较分析

a)对于高墩柱钢筋密集、倾斜度不在4∶1范围内的斜向连接等,电渣压力焊操作困难,施工速度较慢。

b)电渣压力焊施工完成前不能进行水平向钢筋施工(带电作业),无法像套筒施工可同时进行接头以下部分水平筋、箍筋和竖向钢筋接长,影响其他工序进展。直螺纹套筒连接单价4.8元/个,采用电渣压力焊接头2元/个,主筋每4.5 m连接一次,套筒加工每吨500元左右,但电渣压力焊与剥肋滚压直螺纹连接相比,突出问题是:因施工难度增加,施工降效严重,施工进度缓慢,对工期影响较大,以致直接增加了大量的工程费用和时间成本。临离高速公路工程施工中期,由于钢筋滚轧直螺纹连接简单、方便、快捷的优点,大多数施工单位在墩柱滑模施工过程中采用了这种钢筋机械连接方式,薄壁墩主筋的连接全部采用了剥肋滚压直螺纹连接,大部分实体墩的主筋也采用了这种连接方式。

2 剥肋滚压直螺纹钢筋连接设计图及相关参数

剥肋滚压直螺纹连接技术适用于φ12~50 mm的HRB335、HRB400级钢筋在任意方向和位置的同、异径连接,还广泛应用于要求充分发挥钢筋强度、对接头延性要求高以及对疲劳性能要求高的混凝土结构中[1]。剥肋滚压直螺纹连接技术参数按照《钢筋机械连接技术规程》JGJ 107—2010和《滚轧直螺纹钢筋连接接头》JG163—2004,设计图及相关参数如下。

2.1 剥肋滚压直螺纹钢筋连接设计图

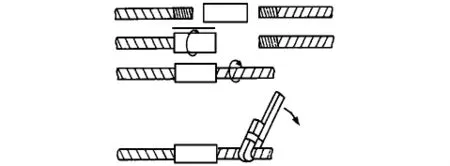

根据待接钢筋所在部位及转动难易情况,选用不同的套筒类型,采取不同的安装方法,见图1和图2。

图1 标准型接头安装

图2 正反丝扣型接头安装

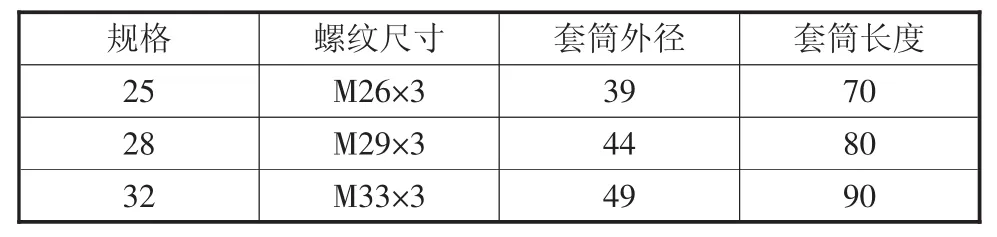

2.2 滚压直螺纹钢筋加工参数表

临离高速公路的墩柱主筋采用滚压直螺纹钢筋连接的主要规格为直径25~32 mm范围,其加工参数如表1、表2、表3。

表1 剥肋滚丝头加工尺寸

表2 标准型套筒的几何尺寸 mm

表3 直螺纹接头安装时的最小拧紧扭矩值

3 施工前工艺预检验质量控制

严格控制剥肋滚压直螺纹连接工艺是确保钢筋机械连接质量的重心。施工前工艺检验质量控制包括工艺预检验抽查—工艺现状调查—不合格原因分析—工艺纠偏—预拼装检验等一系列过程。

3.1 工艺预检验抽查

钢筋机械连接大面积施工前,在加工场地抽查剥肋滚压直螺纹钢筋接头连接件3根(相应截取母材3根),试验结果显示:该3根接头均从套筒里拉脱。具体数据见表4,机械连接件母材产地是首钢长钢有限公司,规格为HRB335 φ28(本文母材均为同一厂家、同一牌号、同一规格)。

表4 HRB335 φ28滚压直螺纹连接接头试验(工艺预检验)

分析表4检测数据,钢筋机械连接施工实测值与规范规定值存在较大差异,3根连接件均从套筒拉脱,连接接头工艺预检不合格,存在质量缺陷。

3.2 工艺现状调查

对钢筋加工场机械连接接头样品,采取两周连续抽样的方法,共抽样10组,每组样品母材取样3、连接件3根,进行拉伸试验;未检测残余变形,残余变形指标通过检查钢筋接头型式检验报告确定。具体数据见表5。

表5 HRB335 φ28滚压直螺纹连接接头试验(工艺现状调查)

本次抽样拉伸试验结果显示,合格2组,不合格8组,合格率20%。采集数据结果表明需要进行详细彻底的质量原因分析。

3.3 机械连接不合格主要原因分析

a)套筒质量不合格,套筒内丝扣加工不过关;

b)人工操作剥肋滚丝机技术不到位,未进行技术培训;

c)半成品加工不过关,钢筋丝扣加工长度不足,丝扣螺距不符合要求;

d)安装过程中对接不紧密、持力不均匀;

e)接未用扭力扳手校核拧紧力矩值。

上述一系列不规范操作的累积效应,造成质量波动过大、工艺检验不合格。

3.4 工艺纠偏

3.4.1 控制原材料质量

a)母材各项力学性能要符合相关国标要求,并有出厂合格证、材质单等质量证明材料。

b)套筒原材料应为45号优质炭素钢,规格应与钢筋一致,并附出厂合格证、材质单、型式检验报告等有效质量证明材料。套筒长度、外径、螺纹规格、牙型角状态是否符合相关要求;套筒外观应整齐无氧化、牙型饱满、光洁。

3.4.2 控制钢筋丝头加工质量

a)钢筋丝头加工过程从钢筋下料和HGS-40e剥肋滚丝机加工设置参数是否合理加以控制,例如切口端面形状是否与钢筋轴线垂直,滚丝轮与钢筋加工直径要相适应,垫圈安装与滚丝轮螺距相适宜,剥肋行程挡块的位置要调整至剥肋长度达到要求等。

b)钢筋丝头加工质量从外观、外形、尺寸三方面加以控制。丝头表面无损坏、无锈蚀;丝头螺纹尺寸、有效螺纹长度要满足要求;丝头的有效保护措施等[2]。

3.4.3 控制钢筋连接质量

a)丝扣加工后要和套筒进行预拼装,先检查套筒和钢筋规格是否一致、内螺纹牙型和尺寸、表面完好情况[2]。

b)连接钢筋时,要对正轴线将钢筋拧入连接套筒,钢筋丝头要在套筒中央位置顶紧,深入套筒的两根钢筋长度要相等,对接紧密。

c)按规定的力矩值拧紧钢筋,安装完成后用扭力扳手校核拧紧扭矩,不得超拧,拧紧后的接头应做上标记,防止接头漏拧[3]。

d)检查校核用扭力矩扳手的检定证书,力矩扳手的精度为±5%,要求每半年用扭力仪检定一次[3]。

3.4.4 检查操作工人技能培训情况

加工钢筋接头前,操作工人要经培训持证上岗,不得频繁更换;对操作班组要进行详细的技术交底。

3.5 预拼装检验

3.5.1 外观检验

a)检查丝扣外观,无破损、无毛茬,丝头加工尺寸,剥肋直径、长度、丝头外径均满足规定要求。

b)是否能够顺利拼装,进退自由。

3.5.2 力学性能检验

从预拼装好的套筒成品中取样,对每种规格钢筋的接头试件取样不少于3根,进行单向拉伸试验,检验每根钢筋的抗拉强度;同时对应截取接头试件的钢筋母材,进行抗拉强度试验。检验结果如表6,单向拉伸试验结果合格,且3根机械连接件均短于钢筋。说明采取前述质量控制措施后,机械连接质量得到预控制。

表6 HRB335 φ28滚压直螺纹连接接头试验(预拼装工艺再检验)

4 现场施工质量控制及检验

质量控制要点:在墩柱钢筋施工过程中,主要通过前述工艺检验的一系列技术检查和有关作业活动,将质量检测贯穿于施工过程中。将测量的实际数据结果与标准进行对比,并对其差异采取措施进行调节管理,纠正不规范操作,使钢筋机械连接质量达到《钢筋机械连接技术规程》JGJ 107—2010技术要求。施工过程中,为了强化机械连接质量,制定了下述质量巩固措施。

4.1 检查现场技术交底

确保作业工人能够按统一标准规范操作,消除人为因素,避免系统误差。

4.2 钢筋丝头现场检验和保护

钢筋剥肋直径、剥肋长度、丝头外径、成型的螺纹精度要满足规定要求。首先加工的丝头应逐个自检,不合格的丝头切去重新加工;自检合格后随机抽样检验,按照规定的组批原则,每个检验批抽检10%,且不少于10个,现场丝头的抽检合格率不小于95%[2];合格的丝头成品,要套上丝头保护帽或拧上连接套筒,运输或储存过程中要采取措施防止机械损伤、防污染等。

4.3 钢筋接头的现场安装检验

按照规程规定的组批原则,检查接头外观质量和拧紧力矩校验两项。安装后的丝头外露不超过两扣,钢筋与连接套筒之间无缝隙;每个验收批(不超过500个)抽10%进行拧紧扭矩校核,拧紧扭矩值不合格数超过被校核接头数的5%的返工处理,重新拧紧全部接头并检验拧紧扭矩值[4]。

4.4 接头拉伸试验

按照规程规定的组批原则,每个检验批(不超过500个)均在正在施工的结构部位随机抽查取样,截取3个试件做单向拉伸试验及母材抗拉强度试验;3个接头抗拉强度均符合规程要求时,该批合格。如有一个试件抗拉强度不符合要求,应取6个试件进行复检,复检中仍有一个不符合要求时,该验收批判定为不合格[4]。

在墩柱钢筋施工过程中,主要通过一系列技术检查和有关作业活动,将质量检测贯穿于施工过程中。将测量的实际数据结果与标准进行对比,并对其差异采取措施进行调节管理,纠正钢筋机械连接的不规范操作,使钢筋机械连接质量达到《钢筋机械连接技术规程》JGJ 107—2010技术要求。通过采取上述质量巩固措施,钢筋机械连接质量得到很大提高。抽查AK0+137跨线桥实体墩现场钢筋机械接头,进行拉伸试验。抽查采取简单随机抽样,共抽样12组,接头拉伸试验合格率达到100%,抽样结果如表7。

表7 HRB335 φ28钢筋机械连接接头试验(工艺检验)

5 结语

剥肋滚压直螺纹连接工艺是先将钢筋端部的横肋和纵肋进行剥切处理后,使钢筋滚丝前的柱体直径达到同一尺寸,然后再进行螺纹滚压成型[1],这种工艺制作方便、成本较低,机械接头操作方便,不受气候影响,容易保证接头质量。实际施工过程证明,采用钢筋套筒机械连接施工效果显著:

a)加快了施工速度,对于变截面外部尺寸为2.5 m×5.0 m薄壁空心墩,竖向主筋连接,采用电渣压力焊时,墩柱滑升速度为4~5 m/台班,改用钢筋套筒连接方式后,滑升速度提升为6 m/台班,天气状况良好时,最快达到7 m/台班。加快了本项目墩柱的施工速度,为在冬季来临前完成大部分高墩滑模施工奠定了基础。

b)改善了施工质量,使用电渣压力焊时,经常出现烧伤、轴线偏位,焊包不达标,甚至因赶工期出现过主筋数量短缺的严重质量问题;改用钢筋套筒连接方式后,钢筋连接质量有了稳固的保证。