水爆致裂技术在低孔隙率坚硬煤层中的应用

张茂增

(山东宏达绿洲工程科技有限公司, 山东 肥城 271600)

水爆致裂技术是一种特殊的预裂爆破技术,它是指在采用不耦合装药的情况下,处于药卷和炮孔之间的不耦合介质为水而不是空气。预裂爆破作为一种特殊的控制爆破技术,自从20世纪50年代被首次应用以来,在各种岩石开挖工程中得到越来越广泛的应用。水爆致裂主要是应用水是一种难以压缩的介质,变形能损失较少,传递能量效率高;水具有缓冲和均匀传递压力的作用,能使压力均匀平缓的作用在周围介质上;由于水是炸药和煤岩之间的缓冲层,可以延长爆炸冲击波对煤体的作用时间,提高炸药的能量利用率。

1 水爆致裂机理研究

1.1 水爆致裂技术特点

水爆致裂是明显不同于井下常规的抛掷爆破、破碎爆破、松动爆破和预裂爆破形式的一种特殊爆破形式。

与普通不耦合装药相比,水耦合装药爆破有以下优点[1-2]:

1) 基于水的不可压缩性和较高的密度、较大的流动粘度、爆轰产物的膨胀速度要慢,在耦合水中激起爆炸冲击波的作用强度高和作用时间长;

2) 在炮孔周围岩石中产生的爆炸应力波强度高,衰减慢,作用时间较长,即有较高的爆炸压力峰值,对煤岩造成的破坏作用强;

3) 因为水的不可压缩性和较高的能量传递效率,同时相当于炮泥,水又具有一定的堵塞作用,因此,传递给煤岩的爆破能量分布更加均匀、利用率高;

4) 在爆破破碎质量上,它能使破碎块度更加均匀;在爆破安全方面,它能够有效地控制爆破震动、爆破飞石、空气冲击波和爆轰有毒气体量,降低爆破粉尘;

1.2 作用机理

岩石是由多种分子组成的多晶混合体,各分子之间是相互作用的,并存在一定的作用势。岩石材料在外载荷的作用下,各分子之间的作用势将会发生变化。

根据资料,岩石是由分子结合而成的固体,分子间的作用势可表述为:

(1)

式中:r为分子间的距离,A、B、n、m分别为大于零的常数,n、m与晶粒类型有关。

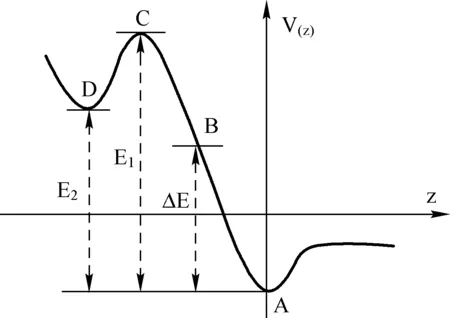

由V (r) 可叠加出二维平面内的势阱图,在此二维势阱中,考虑分子体系的势能随分子之间距离r在受压方向(定义为Z方向,取拉伸方向为Z轴的正向)上投影的变化,当岩样单轴受压时,分子体系作用势随Z轴的变化如图1所示。

岩样在外载荷的作用下,应力—应变曲线呈线弹、屈服、体膨胀(弱化)的渐变过程。这时分子(或分子体系)在受力的Z方向其位能V (z) 按图1所示变化。随外载荷的增大,分子(或分子体系)的位能沿Z的反方向相应由A增加△E。随△E的增大,材料中的分子(或分子体系)穿越势垒C到D稳态的机率增大。当一个分子(或分子体系)达到D稳态就对应材料中出现一个微缺陷。从图1中可以看出E1>E2,当分子从C状态到达D状态时要放出一部分能量,这部分能量一部分以声光方式释放出去,另一部分以弹性波的形式传递到已处激化态的分子,使这个激化态的分子又从C状态到达D状态且又要放出一部分能量,因此,只要△E的能量足够高,一旦有一部分分子跃到C状态到达D稳态,就会有大部分的分子能够到达D稳态,形成一个链锁反应,这样岩石就会出现宏观裂纹直至破裂。

图1 势阱V(z)—Z曲线

对于双孔水爆致裂来说,假设两孔内的装药同时起爆(起爆误差小于40 ms),其裂缝形成机理与单孔时有所变化,这主要表现在以下几个方面:

1) 当两个炮孔内的装药起爆后,两孔所产生的爆炸应力波形成一对压应力波,同时作用于两孔中间的介质。由于这两个压应力波是相向而行的,在两孔中间的介质中产生应力波叠加,使得两炮孔中间的应力场得到了加强。

2) 对于大多数岩石类工程材料来说,一般存在大量的裂隙、微孔穴和夹杂缺陷等初始损伤,当两个孔内的装药同时爆炸时,两孔所产生的爆炸应力波形成一对压应力波,同时作用于两孔中间的介质,使得两孔中间的岩石类工程材料介质的内摩擦角、内摩擦系数以及内凝聚力都比单孔时有了明显的提高,导致相应的抗压强度、抗剪强度得以提高,削弱了初始损伤给爆破带来的不利影响,提高了应力波的透射能力。

3) 由于爆炸应力波在介质中传播的衰减是连续的,当单孔装药爆炸后应力波所提供的能量

衰减到两炮孔之间的介质分子不能自动跃迁到C状态到达D稳态时,不能直接形成裂缝时,此时,另一个炮孔的装药爆炸后的应力波传播过来与其叠加,又使介质分子获得达到能自动跃迁到C状态到达D稳态的能量,从而又能使两炮孔之间的裂缝得到进一步扩展。

2 参数确定

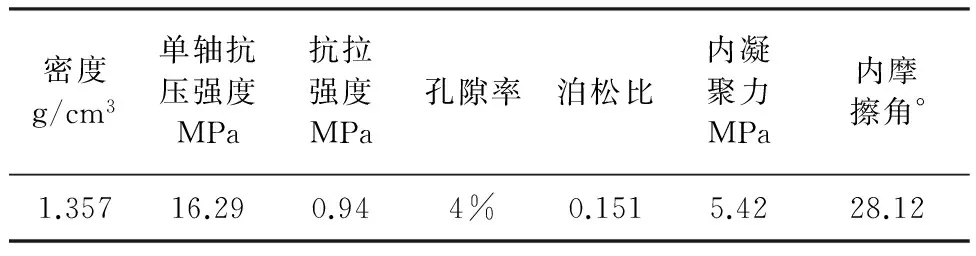

所取煤体试样实测的各种物理力学参数如下表1所示。

表1 所取煤样实测物理力学参数

爆破采用2号煤矿许用乳化炸药,炸药密度ρe为1.3 g/cm3。

选择合适的不耦合系数,可避免形成较大的粉碎区并提高能量利用率[5]。综合考虑能量损耗与粉碎区范围及现场实际情况,确定不耦合系数为1.25,即选择钻孔直径75 mm,药管直径50 mm。

3 现场应用

3.1 单孔水爆致裂现场实验

3.1.1 装药与封孔

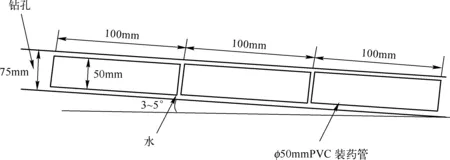

其装药结构示意图如图2所示。

图2 单孔爆破装药结构示意图

设计炮孔长度33 m,装药长度24 m,药量48 kg,炸药采用正向起爆,作为起爆头的药卷距孔口9 m。采用黄泥封孔,封孔长度2 m。即中间有7 m的钻孔既不装药也不封泥,作为爆炸缓冲区。

3.1.2 效果考察

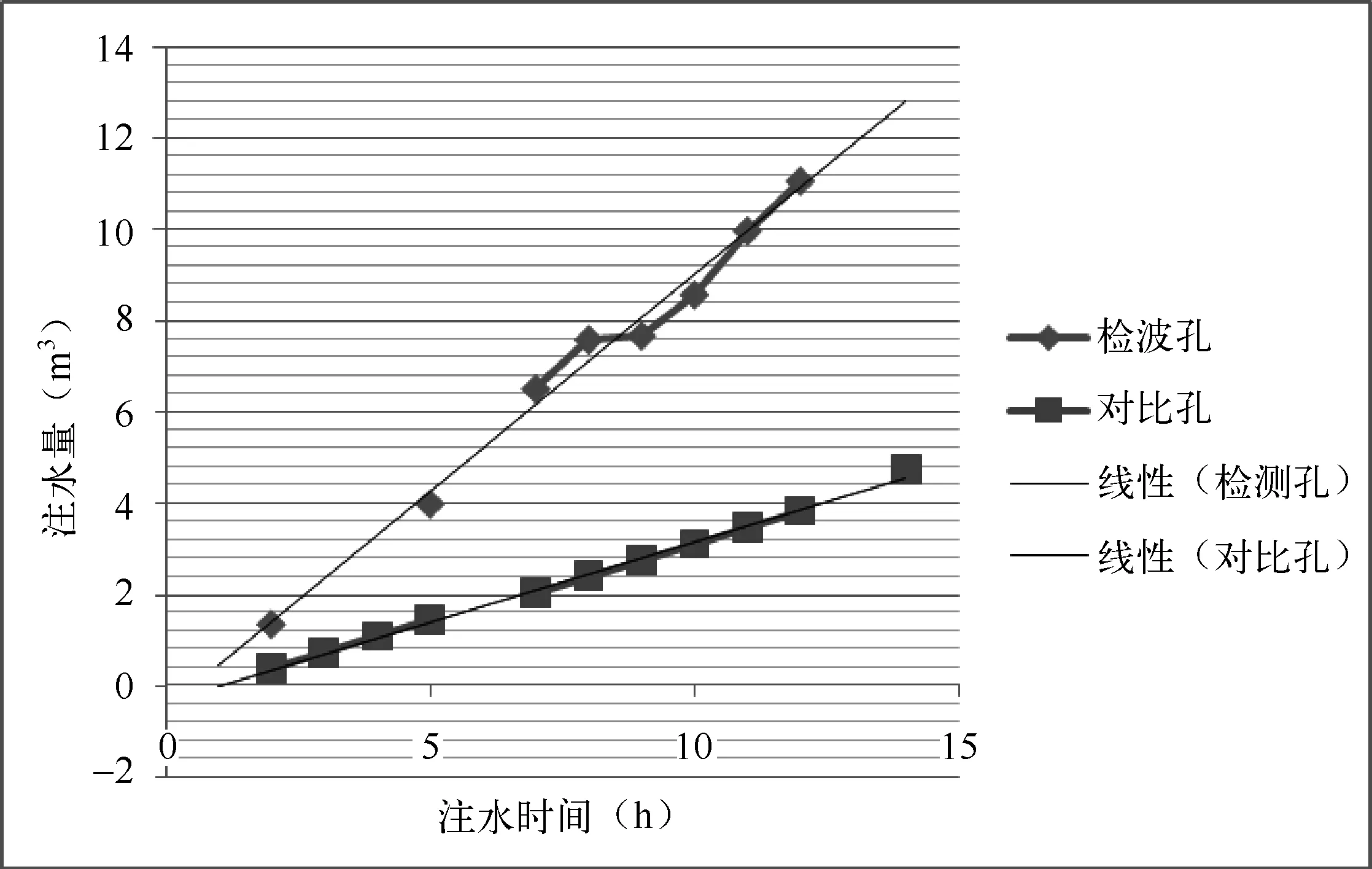

起爆后煤壁在应力波的作用下位移量较大,爆破孔附近巷道宽度由爆破前的346 cm变为爆破后的308 cm,即煤壁向巷道内运动了38 cm。在距爆破孔4 m的地方钻一个长度15 m、孔径为53 mm的检测孔,在检测孔处注水,注水压力2.5 MPa,考察注水流量及注水总量,并在爆破影响范围以外打一个对比孔进行注水情况对比,具体注水情况见下图3。

图3 单孔爆破注水效果对比图

从图3来看,爆破后检验钻孔注水速率与注水量较对比孔明明显增加,注水13个小时后,注水量比没有采用水爆致裂的高3.2倍,注水速度提高2.59倍。这说明爆破孔爆破后的裂纹扩展范围已到达距爆破孔4 m的地方。

3.2 双孔水爆致裂现场实验

3.2.1 参数设计

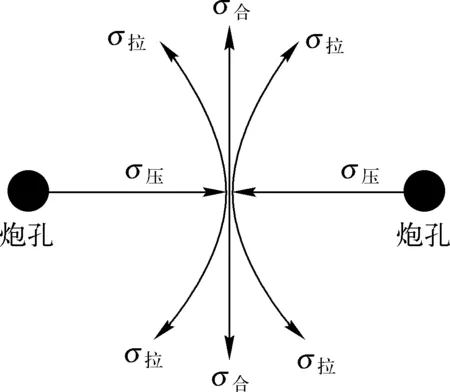

双孔同时爆破时,激起的压应力波沿两炮孔的连心线相向传播,相遇时发生相互叠加,结果沿炮孔连心线的压应力σ压相互抵消,拉应力σ拉得到加强,如图4所示,若两炮孔相距较近,叠加后的拉应力超过煤体的抗拉强度时,则沿炮孔连心线产生径向裂隙,使两炮孔间裂隙相互贯通。

图4 应力加强示意图

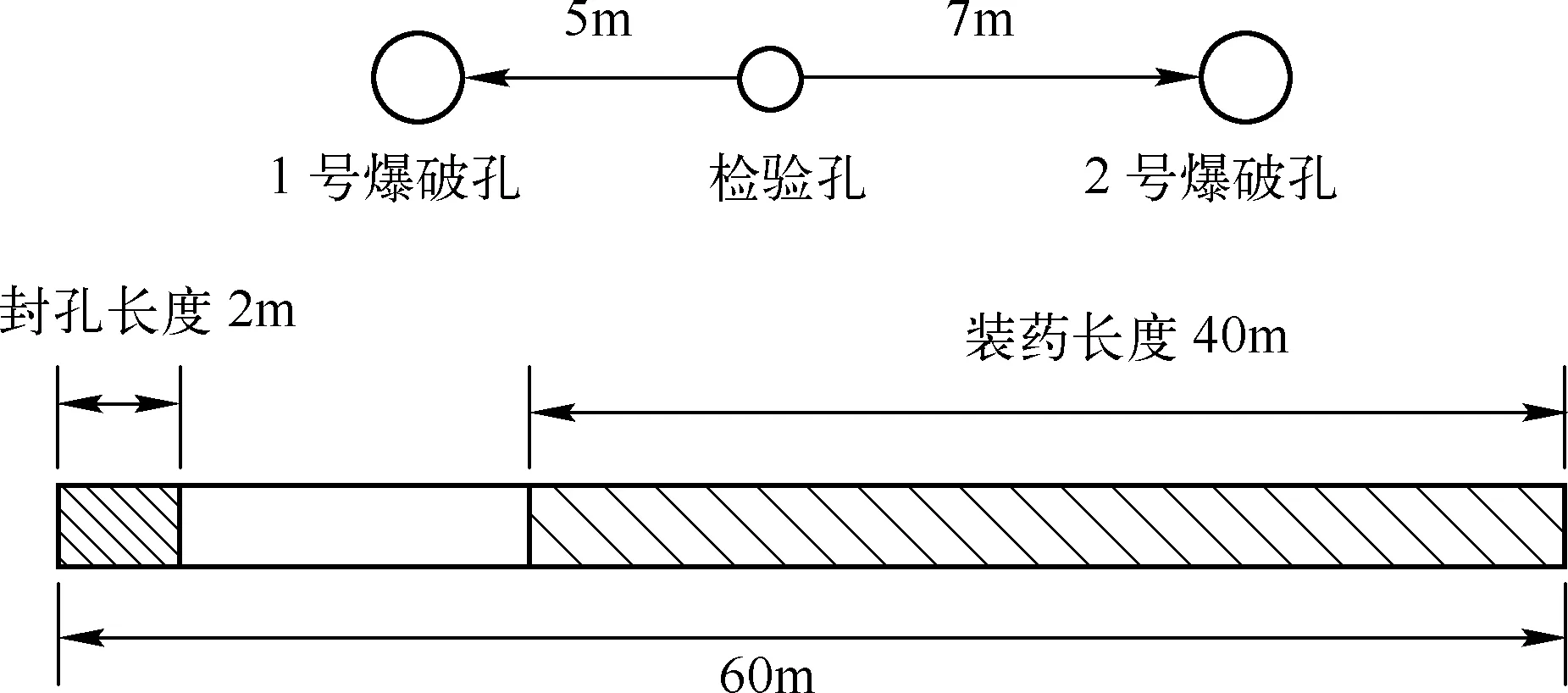

根据爆破的一般经验,双孔同时起爆时,双孔之间破裂区的半径可达单孔爆破裂隙区半径的1.5倍左右。由于单孔的破裂半径达到了4 m,所以本次双孔爆破的孔间距为12 m,在两孔中间钻凿一个30 m深的检测孔,检验孔距离两爆破孔分别为5 m和7 m。装药量1号孔为75.68 kg;2号孔75.2 kg。在两爆破孔间打一检验孔,如下图5所示。

图5 钻孔布置示意图

3.2.2 效果考察

较单孔爆破,双孔爆破采取了多种手段验证其爆破效果:

1) 孔口破坏情况、巷道煤壁及顶底板位移量

爆破后,爆破残孔破坏较小,只在孔口很小范围内产生坍塌,对巷道煤壁基本没有影响,通过爆破前后的定点测量,最大煤壁位移量为33 cm,顶底板下沉量为2 cm。

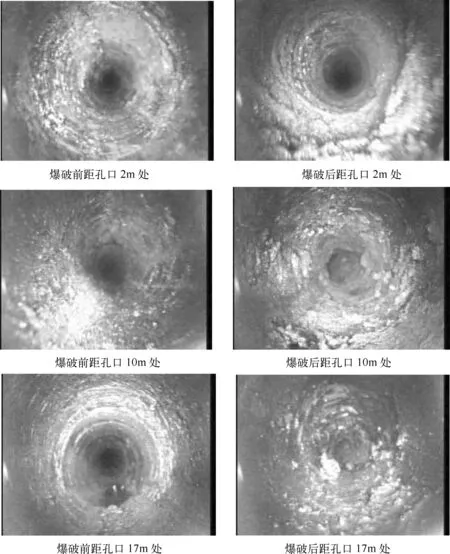

2) 钻孔窥视

通过爆破前后对两爆破孔之间的检验孔进行裂隙窥视,窥视结果如下图6,通过对爆破前后检验孔内距孔口2 m、10 m、17 m处的裂隙探视,发现爆破后各处裂隙大小、数量及孔型较爆破前变化明显,足以说明爆破后裂隙扩展到了检验孔位置处。

图6 检验孔爆破前后裂隙探视效果图

3) 检验钻孔注水

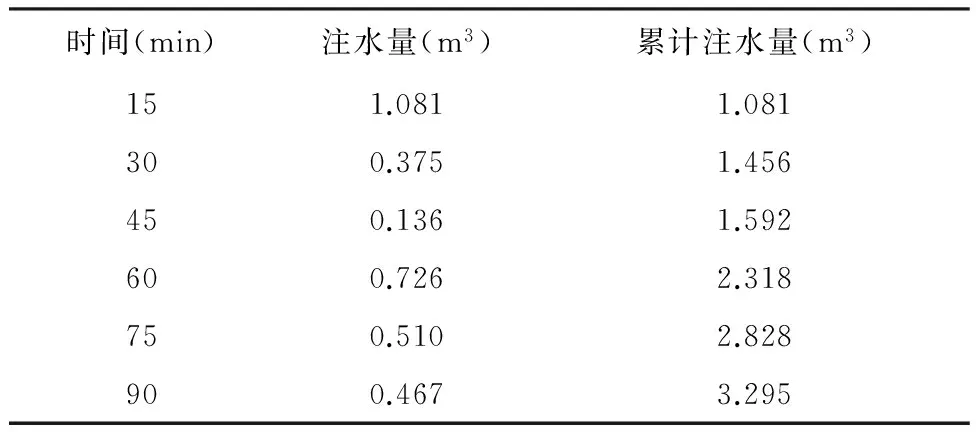

爆破完毕后,对两爆破孔之间的Φ53mm检验孔进行注水,注水压力2.5Mpa,采用封孔器封孔。注水情况如下表2:

表2 检验孔注水情况统计

从表2中可看出,随注水时间的增加注水量上升比较快,总注水时间为90分钟,累计注水量为3.295 m3,注水流量达到2.2m3/h左右。注水90分钟后, 1号爆破残孔内出水,并且1号爆破孔与检验孔之间的煤壁出现大范围渗水,说明1号爆破孔与检验孔之间5 m范围内的裂隙已经贯通。

4) 煤机推进至爆破处时现场检验

为进一步考察爆破效果,在煤机推进至爆破地点时进行现场观察。结果表明,两爆破孔之间的煤体裂隙明显,说明经过双孔水爆致裂,两孔之间的煤体裂隙已全部贯通。

从以上各检验方式可看出,双孔水爆致裂效果显著,其裂隙扩展范围达到6 m左右,爆破裂隙扩展范围为单孔爆破裂隙扩展范围的1.5倍左右。所得裂隙区范围在所给公式计算范围内,从而验证了本文计算公式的正确性。

4 结论

1) 结合目前坚硬低孔隙率煤层注水困难的现状,提出了采用水爆致裂技术提高煤层注水效果,分析了水爆致裂技术的作用机理。

2) 现场水爆致裂采用连续装药,炮孔直径为75 mm,药卷直径为50 mm,其不耦合系数为1.25。单孔爆破爆破后检验钻孔注水速率与注水量较对比孔明明显增加,注水13个小时后,注水量比没有采用水爆致裂的高3.2倍,注水速度提高2.59倍。这说明爆破孔爆破后的裂纹扩展范围已到达距爆破孔4 m的地方。

3) 双孔同时爆破与单孔爆破相比具有能量利用率高、增加裂隙区范围等优点,双孔爆破具有应力叠加作用,双孔水爆致裂后,通过钻孔窥视、检验钻孔注水、煤机推进至爆破处时现场检验等方式进行了效果考察。结果表明:双孔水爆致裂效果显著,其裂隙扩展范围达6m,爆破裂隙扩展范围为单孔爆破裂隙扩展范围的1.5倍左右。

[1] 索永录. 综放开采坚硬顶煤预先爆破弱化技术基础研究[D]. 西安:西安科技大学,2004.

[2] 于淑宝.预裂爆破参数研究与工程实践[D].河北理工大学硕士论文,2007.

[3] 张志呈.定向断裂控制爆破机理综述[J].矿业研究与开发,2000(5):26-29.

[4] 李德玺. 红会一矿综放开采坚硬顶煤预先弱化技术应用研究[J]. 西安科技大学学报,2005.

[5] 李彬峰.预裂爆破参数设计及其在边坡工程中的应用分析[J].有色金属,2003,55(2):25-28.

[6] 罗云滚,罗强,宗琦.炮孔水耦合装药爆破破岩机理研究[J].安徽理工大学学报,2004,24 (增刊):60-63.

[7] 任江,王潇.预裂爆破技术在高边坡路堑开挖工程中的应用[J].采矿技术,2011,11(2):20-23.