矿井主要风门漏风测定方法及治理技术研究

杨瑞斌,王海宾

(1.山东能源淄矿集团通风防尘部,山东 淄博 255120;2.山东唐口煤业有限公司,山东 济宁 272055)

由于矿井通风系统复杂、部分风门工程质量差及后期缺少维护等原因,导致矿井及采区进、回风巷大量风流未能按照指定的路线流动,而是通过彼此之间的风门流向了相隔的进风巷或回风巷,从而产生矿井风门漏风,并且,矿井风门漏风呈现出错综复杂的关系。矿井风门漏风不仅浪费通风能量,降低矿井有效风量率,而且可能造成用风地点供风不足,给矿井安全生产埋下重大隐患[1-2]。而在矿井及采区进、回风巷之间风门漏风中,主要进、回风巷之间风门的漏风量所占比例最高,达到90%以上,是矿井的主要漏风风门。因此,研究确定矿井主要风门漏风规律,以此为依据提出相应的防治对策,以提高矿井风流的有效利用率是非常必要的。

1 矿井主要风门漏风测定方法

目前国内外学者和现场工程技术人员对矿井风门漏风检测技术进行过许多的研究,提出了许多测定方法,但现场实际过程中由于连接关系复杂,采用单一方法很难有效检测采空区漏风的大小[3-4]。为此,笔者研究制定了SF6示踪技术与压能测定相结合的方法,以有效可靠地检测矿井主要风门漏风通道、判断漏风方向、估计漏风风速,以提高矿井主要风门漏风检测的科学性和准确性,避免盲目性,对减少矿井主要风门漏风具有实际意义。图1所示为主要风门漏风量测定方案示意图,采用精密气压计和释放SF6相结合的方法测定各主要漏风风门处的漏风风量。

1.1 压能测定

利用精密气压计在风门两侧E点和G点分别测定风门前后静压力,确定两侧压差。

1.2 释放SF6测定风门两侧漏风量

SF6示踪气体漏风检测原理

在需要监测的井巷巷道中,连续稳定定量释放示踪气体,当井巷为正压漏风时,沿途风流中示踪气体浓度相等,若为为负压漏风,沿途风流中示踪气体浓度逐渐下降,但通过巷道中的示踪气体总量不变。据此测定出不同漏风方式相应检测方法,计算出漏风量,从而找出漏风规律。

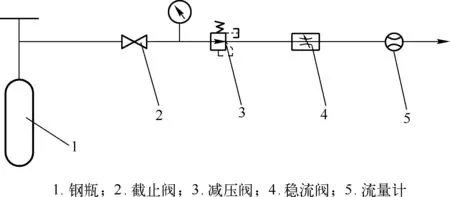

示踪气体释放装置基本构成:示踪气体释放装置由钢瓶、截止阀、减压阀、稳流阀、流量计等组成。

采用连续定量释放SF6的方法测定风门漏风,测定时,在回风道设置一个R点连续定量释放SF6气体,释放量为q(L/min3),在下风侧依次布置采集点,利用色谱仪分析测定示踪气体浓度C,其中,第一收集点A点均位于与风门连通的回风巷的上风侧,而第二收集点A1点位于回风巷风门的下风侧。通过计算可得上风侧风量QA=q/CA,以及下风侧风量QAi=q/CAi,可得该风门的漏风量QL=Q2-Q1。依次测得各风门下风侧CA1~CAn,计算出各风门漏风量。

图2 释放装置示意图

图3 SF6示踪气体测定漏风量示意图

2 矿井主要风门的确定及漏风测定结果分析

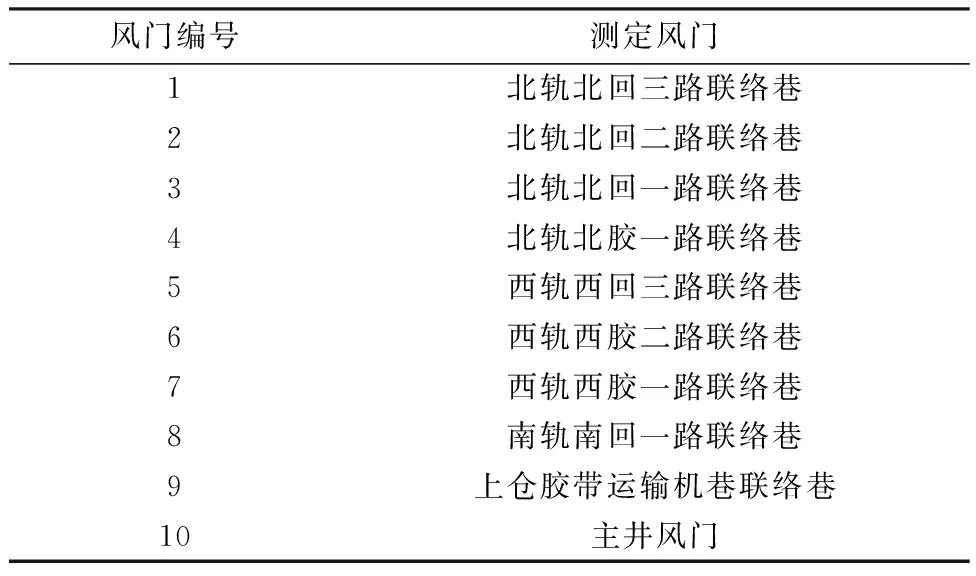

根据唐口煤矿进、回风巷的布置及对矿井通风影响的重要程度,研究确定了10处主要风门,如表1所示。

表1 矿井主要漏风风门

采用释放SF6与压能测定相结合的方法对唐口煤矿井下内部10处主要风门的漏风量及风门前后压差进行了测定,测定结果见表2

由表2的数据可知:(1) 唐口煤矿井下主要风门的总漏风量约为499.11 m3/min,漏风率3.875%,漏风量及漏风率较大,应采取措施进行重点治理。(2) 各风门的漏风量介于15~70 m3/min之间,各不相等,影响漏风量的主要因素有风门两侧的压差、风门的密闭性以及风门两侧巷道内的风量等。(3) 靠近井底的联络巷,漏风量较大,原因是风门两侧分别靠近进风井和回风井,漏风压差大,如上仓胶带运输机巷联络巷风门的内外压差为1052 Pa,漏风量为70.02 m3/min,漏风量及漏风压差在10组风门中是最大的;靠近用风地点处的联络巷,漏风量较小,原因是风门两侧漏风压差较小,如西轨西回三路联络巷风门的内外压差为305 Pa,漏风量为38.12 m3/min,漏风量及漏风压差在10组风门中仅大于南轨南回一路联络巷风门。(4) 南轨南回一路联络巷在与井底的距离上与北轨北回一路联络巷相当,但是其回风侧与南部回风大巷掘进头相通且距离很近,可以看作是靠近用风地点的联络巷,由于掘进头压入式局扇的增压作用,回风侧压能比正常情况下有所增大,故而联络巷两端压差仅有19 Pa左右,导致漏风最低。

表2 矿井主要漏风风门漏风量SF6测定结果及风门前后压差

3 矿井主要风门漏风风阻值的确定

故由上述漏风风量及漏风压差,可以估算出各路联络巷的漏风风阻,估算结果见表4。

表3 矿井主要漏风风门漏风风阻估算结果

通过表4可以看出, (1) 各路联络巷的漏风风量均较低,均低于70 m3/min,但由于漏风面积极低(仅靠风门缝隙漏风),漏风风速较高,因此,可认为各路联络巷风门处漏风风流均处于紊流状态,至少是接近紊流状态的中间过渡状态(n→2);因此,各路联络巷风门的漏风风阻更接近于R2,大部分联络巷的漏风风阻在750-810 kg/m7之间。(2) 南轨南回一路联络巷与南部回风大巷掘进相通,作为掘进头的材料运输巷道,风门经常开闭,故没有安设正反风门,只设置了两道单向风门,故而巷道的密闭性较其他联络巷差,漏风风阻较低,仅为291.05 kg/m7;北轨北回二路联络巷回风侧风门下部开有面积1.33 m2的风窗,降低了风门密闭性,但由于进风测风门仍然密实,故而整个联络巷的漏风风阻降低不大,仍为581.29 kg/m7;主井风门处漏风压差极大,故而联络巷内连续安设了3道正反风门,极大的提高了巷道的漏风风阻,使之接近1500 kg/m7。(3) 随着矿井南部的开拓,矿井南部用风量增大,南部回风大巷掘进头不断推进,南轨南回一路联络巷受压入式局扇增压作用的影响逐渐减小乃至消失,该联络巷两端漏风压差将逐渐恢复到正常水平,应及时将联络巷的两道单向风门更换为正反风门,增大巷道漏风风阻,减少漏风量。

4 矿井主要风门漏风治理技术

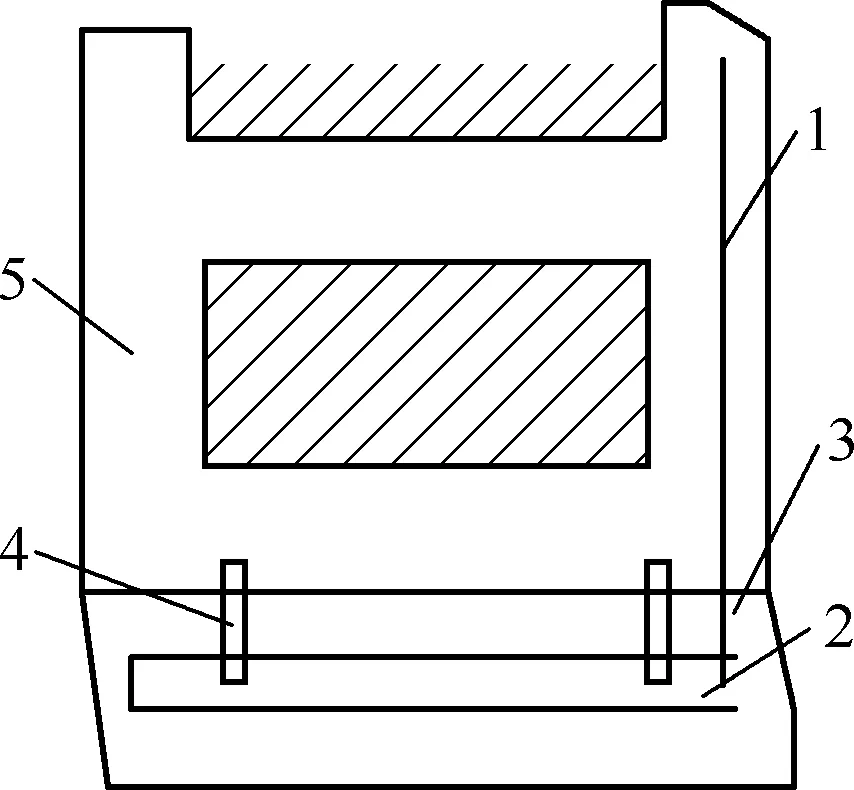

为了增强风门密闭性,采取了如下治理技术:(1) 对风门的抗压性、构筑位置、风门的结构及施工可能性等因素进行综合分析,并对风门与巷壁接触处缝隙喷涂聚氨酯泡沫等堵漏材料,由于受到矿压的影响,风门与巷壁接触处会出现裂隙导致漏风,定期向裂隙涂抹泥浆或聚氨酯泡沫等堵漏材料,以减少或阻止裂缝漏风。(2) 保持门框与煤岩巷道的紧密性,并采用双道风门联合使用,对于引导通过风流的通风构筑物,主要采用减阻,加强其完整性减少漏风。(3) 在轨道运输巷风门底坎处增加挡风装置;在自动风门门扇下部由一块活动木板(活底坎)与风门底部用一胶带条串联起来,外面用风帘布钉在风门下部门边上和活动木板上,见图2;在活动门坎上钉一连接绳(用于行人通过风门时,提拉起连接绳,活动门坎提起泄压,开门通行方便)。活动的木板(底坎)支撑轨道与风门底部空间的风流负压作用,风帘布隔断风流,而不至于负压过大漏风。

图4 轨道巷风门底坎漏风处理 1—连接绳;2—活底坎;3—风帘;4—连接胶带条;5—风门

5 漏风治理措施的应用及其治理效果

采用上述治理措施对唐口煤矿主要联络巷漏风进行治理后,测定了治理效果,其结果见表5所示。

表4 矿井主要漏风风门漏风治理效果

通过表5可以看出,采用了上述治理措施后,唐口煤矿各主要漏风风门的漏风量均有一定程度的降低,大部分在55%左右;北轨北回二路联络巷原风门一侧开有风窗,将风窗闭合并采取封堵措施后,漏风量有明显降低,降低效果达到62%;南轨南回一路联络巷漏风量极低,未采取治理措施,可等到南回掘进头推进一定距离,联络巷两端出现明显漏风压差后再治理;主井风门本身采用了三道正反风门防止漏风,漏风风阻较高,采取新的封堵措施后,风阻提高较低,漏风量仅降低了50.3%,在10组风门中是漏风量降低率是最小的。以上数据证明,采取新的封堵措施之后,漏风量平均降低了56.01%,矿井主要风门处的漏风得到了有效抑制。

6 结论

1) 利用SF6示踪气体和压能测定联合检测技术,确定了唐口煤矿主要进、回风巷之间风门的漏风规律:即唐口煤矿10组主要风门的总漏风量为 499.11 m3/min; 矿井主要风门漏风量与漏风压差成正相关关系,靠近井底的联络巷,两端漏风压差大, 靠近用风地点的联络巷,两端漏风压差小,因而,靠近井底的联络巷风门漏风量小,靠近用风地点的联络巷风门漏风量大;并根据漏风阻力定律,计算确定了主要风门的风阻值。

2) 根据主要风门的漏风特点,研究制定了喷涂聚氨酯泡沫等堵漏材料、保持门框、煤岩巷道的紧密性及在轨道运输巷风门底坎处增加挡风装置等治理技术,现场应用后,漏风量平均降低了56.01%,矿井主要风门处的漏风得到了有效抑制。

[1] 贺亮, 刘明园. 风门的合理设置及改进[J]. 煤炭技术, 2009, 28(9): 9-11.

[2] 田树文, 张育恒.1#风井风门漏风改造[A]. 煤矿安全与机械化—采、掘、运装备论文集, 2006: 171-172.

[3] 秦波涛, 李增华. 利用SF6气体测定矿井漏风技术[J]. 河北煤炭, 2002(1): 1-2.

[4] 石必明, 成新龙. 能位测定与示踪技术联合检测复杂采空区漏风[J]. 矿业安全与环保, 2002, 29(2): 14-18.

[5] MTT 845-1999煤矿巷道用SF6示踪气体检测漏风技术规范