复合T形管稠油-水相分离特性模拟

梅洛洛 何利民 许仁辞

中国石油大学(华东)储运与建筑工程学院

复合T形管稠油-水相分离特性模拟

梅洛洛 何利民 许仁辞

中国石油大学(华东)储运与建筑工程学院

复合T形管作为一种新型两相分离器,因其紧凑性、封闭性、简洁性特点而日益受到重视。以稠油和水为模拟介质,采用mixerκ-ε湍流模型及欧拉多相流模型,分析了不同结构参数(入口段长度、分支管间距、高度)下复合T形管内稠油-水两相流动与分离特性。结果表明:在给定的边界条件下,合适的入口段长度对油水有效分离至关重要;分支管间隔的增大使得下出口含油率显著下降,油水分离效率得到提升;分支管高度变化对油水分离效率影响很小。

复合T形管;数值模拟;下出口含油率;分离效率

引言

20世纪50~60年代,国际上对T形管用作预分离器的可行性进行了大量的研究[1],并已有成功应用于化工生产的报道[2]。近年来,研究的焦点又转向了利用T形管进行油水两相的分离,有学者[3]提出利用垂直分支管路内的各相重新分配来实现油水分离的目的。为此,学者们在单个T形管的基础上研究设计了不同结构的复合T形管路,试图进一步改善分离效果。此外,国外已有利用复合T形管路在海底油田进行多相分离的实例,体现了紧凑、高效、封闭的特点,减轻了下游设备的处理负荷,前景十分广阔。

Yang等[4]首先对不同流型下T形管中的液-液两相流动进行了实验研究,发现流型的变化和水相流速对油水两相的相分配存在显著影响,入口流型为分层波浪流时,相分离效果最佳。同时,Yang等也对主管和分支管水平的T形管内的油水两相流动进行了实验研究。发现分支管水平时,油水两相的相分布比较均匀,分离效果很差。王立洋等分别对主管和分支管水平及垂直的T形管内油水两相流动进行了数值模拟,并与Yang等人的实验结果进行对比,结果发现油水相分配比模拟结果与实验数据吻合较好。

由于T形管结构变量多样性及油水流型划分的复杂性,目前针对T形管内液-液流动与分离特性研究常采用实验手段,且研究对象大都为单个T形管,而对于不同结构参数及操作参数下,复合T形管内两相流动与分离特性研究甚少。本文借助于CFD商业软件Fluent,分析了不同入口段长度、分支管间距、分支管高度及入口混合流速、入口含油率、分流比对油相和水相分布的影响,以期为复合T形管型分离器设计准则的建立提供研究基础。

1 数值模拟

1.1 几何模型建立

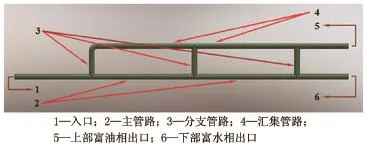

如图1所示,油水混合流体从入口1进入复合T形管,通过主管路2与分支管3进行水平与垂直方向的分流,由于密度不同而产生离心力差异,使得富油流体经分支管分流进入到上方的汇集管4中,并从上部富油相出口5流出。剩余含水较多的油水混合物从下部富水相出口6流出。模拟介质物性如表1所示。

图1 复合T形管结构

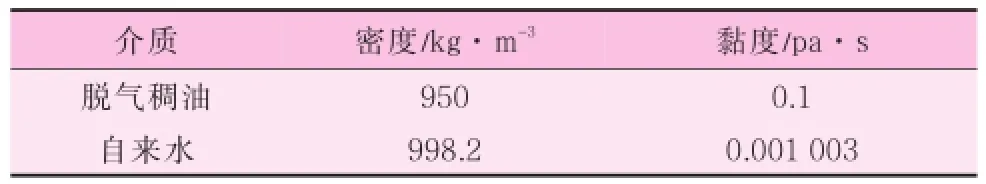

表1 油水物性参数(50℃)

采用Fluent专用的前处理软件Gambit对复合T形管分离器进行网格离散划分。首先将之前在Solidworks构建好的几何模型导入到Gambit中,并分区域划分网格。由于分支点流动复杂,为了更好地对流动及相分布进行捕捉,在分支点及分支管路采用致密的四面体网格,在上、下水平管路段采用Cooper方法生成规整的结构化网格。

1.2 边界条件设定

入口边界采用速度入口条件,两个出口均采用自由出流条件,并设定体积分流比。由于复合T形管分离器入口流型多为分层流和混合分层流,因此从具有广泛认可度的Trallero油水流型图中选定合适的混合流速。计算域壁面边界采用壁面无滑移条件,多相流模型选用欧拉模型,湍流模型选取mixerκ-ε湍流模型。

2 影响分析

2.1 不同入口段长度

复合T形管主管路管径D=40 mm。选取了6支入口段长度不同(分别为20D、30D、35D、40D、50D、60D),而其他结构参数一致的复合T形管进行模拟研究,混合流速设定为Vm=0.2 m/s。入口含水率均为20%,体积分流比为0.2。

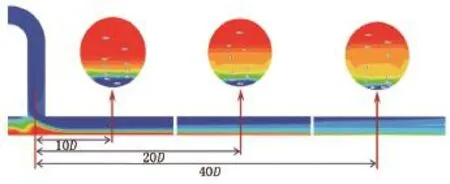

图2所示为入口段长度为40D时,主管路不同径向截面处油相分布。从图2可以明显看出,距离复合T形管第一分支管距离为40D处,油水扰动24D、28D,入口段长度固定为50D。入口混合流速Vm保持为0.2 m/s,入口含水率为20%,体积分流比为0.2。

图2 入口段长度为50D下不同径向截面处相分布云图

由不同分支管间隔下轴向截面相分布云图可以看出,分支管间隔为4D时,由于分支管间距较小,分流时造成的局部扰动对油水的流动影响很大,使得油水的分布变得不稳定,油水在进入第二、第三分流点之前,主管中的油水处于一种混乱状态。在油水沿主管向前流动过程中,油滴无法形成有效的聚集沉降,重力的作用以及油水动量的差异对相分离的促进作用没有显现出来,导致后两个剧烈,无明显分层现象,底部水相积聚较少;而距离复合T形管第一分支管距离为10D处,已经形成了分离所需要的中间为油水混合层的油水分层流(ST&MI),这对于保障后续分离、提高分离效率非常关键。分离效率的定义如下

式中Fo为上部富油相出口油相流量与入口油相流量之比;Fw为上部富油相出口水相流量与混合入口水相流量之比。

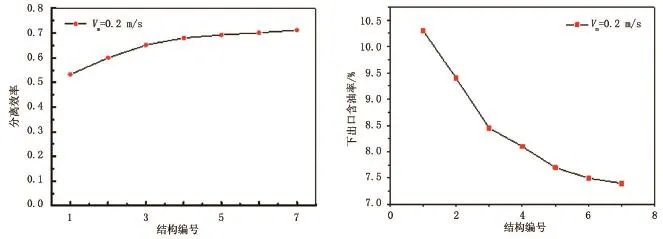

由图3可以看出,入口段长度为50D时,分离效率较高,达到70.3%;而下出口含油率较低,约为8%左右。因此,最佳入口段长度取为50D。

2.2 不同分支管间距

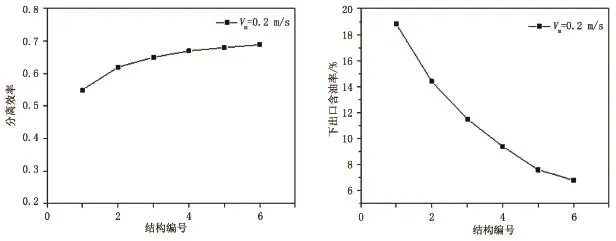

图3 不同入口段长度下复合T形管分离效率及下出口含油率

选取7支不同分支管间距的T形管,等间距布置,间距分别为4D、8D、12D、16D、20D、分流点的分离效果较差,从而使得复合T形管分离效率低。当间隔为20D时,由于分支管间距的增大,油水在经过分流点扰动以后,在到达下一个分流点之前,具有一定的沉降缓冲时间,这就为下一次分流提供了较好的先决条件;而在分支管中也可以看出油相具有了集中分布的趋势,从而整体分离效率较高。

图4 不同分支管间距下复合T形管分离效率及下出口含油率

以上几种间距下复合T形管油水分离效率及下出口含油率如图4所示。从图4可以看出,随着分支管间距的增大,其分离效率也在不断增大,下出口含油率也呈现明显下降趋势;但当分支管间隔增大到一定程度(图中所示结构编号为5),由于油水两相在水平管中的分布趋于稳定,所以分离效率及下出口含油率的变化均趋于缓慢。实际应用中,考虑到占地空间影响,优选复合T形管分支管间距为16D。

2.3 不同分支管高度

选定入口段长度为50D、分支管间距为20D,分支管高度依次为4D、5D、6D、7D、8D、9D、10D、11D。入口混合流速Vm仍保持为0.2 m/s,入口含水率为20%,体积分流比为0.2。

由不同分支管高度下轴向截面相分布云图可看出,当分支管高度为4D工况下,油水混合物向上进行分流,分支管仍体现出很好的分离作用;当分支管高度进一步增大时,主管路中油相浓度增大,而上部汇管中原来稳定的油相分布开始变得分散,这导致油水整体分离效率降低。随着分支管高度的增加,在分支管的上部,油相的分布由于远离下分支点扰动的影响,且由于密度差的影响存在重力滑脱,在分支管中的截面分布更趋于均匀沿分支轴线呈对称分布,越靠近分支管的上部,油相浓度越大,并逐渐趋于平稳。

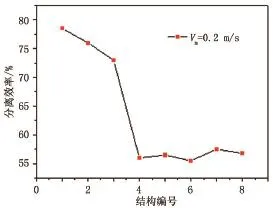

图5所示为不同分支管高度下复合T形管分离效率。从图5可以看出:分支管高度为4D、5D、6D工况下,复合T形管分离效率基本在72%~80%之间,当分支管高度增大至7D时,分离效率急剧下降。这表明,在油水混合流速Vm=0.2 m/s的工况下,初始动能不足以克服分支管高度所具有的重力势能,油相无法有效进入上部汇管,导致油水分离效率下降。

3 结论

(1)结构确定的复合T形管分离器,在给定进出口边界条件之后,便确定了唯一的水力平衡系统,流体所具有的能量在管路中自由分配直至达到平衡,流体的分流促进了具有密度差异且不相溶多相流体的分离过程。

图5 不同分支管高度下复合T形管分离效率

(2)在模拟研究工况范围内,随着分支管间隔的增大,油水的分离效率会增大,分支管间隔的增大起到了使油水充分沉降稳定以及改变分支管中流量配比的作用,而使分离效率增大;分支管高度的变化没有给分离效率带来太大影响。

(3)通过模拟研究,确定了在给定工况下,复合T形管分离器结构参数的最优组合,为室内实验研究的实施奠定了基础。

[1]Azzopardi B J.Phase separation at T-junctions[J].Multiphase SciTechnol,l999(11):223-329.

[2]Azzopardi B J,Colman D A,Nicholson D.Plant application of a T-junction as a partial phase separator[J].Chem.Eng.Res Design,2002,80(1):87-96.

[3]Azzopardi B J.T-junctions as phase separators for gas-liquid flows:possibilitiesandproblems[J].ChemicalEngineering Research&Design,1993(71):273-281.

[4]Yang L M,Azzopardi B J,Belghazi A,et a1.Phase separation of liquid-liquid two-phase flow at a T-junction[J].AIChE Journal,2006(52):l4l-l49.

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2015.10.014

2015-02-04

基金论文:海洋工程公司“稠油处理工艺攻关课题研究”(Z14SJENG0004)资助。