油包水乳状液管流蜡沉积规律研究

杨居衡 米瑞雪 全 青 王鹏宇 宫 敬

1中国石油大学(北京)油气管道输送安全国家工程实验室

2中国石油西南油气田分公司华油公司

3中国石油管道科技研究中心

油包水乳状液管流蜡沉积规律研究

杨居衡1米瑞雪2全 青1王鹏宇3宫 敬1

1中国石油大学(北京)油气管道输送安全国家工程实验室

2中国石油西南油气田分公司华油公司

3中国石油管道科技研究中心

以高含蜡原油、水为实验介质,探索了油包水乳状液在管流实验条件下的蜡沉积规律,着重研究了温度及含水率条件的影响,分别从沉积物质量、碳数分布和含水量的角度,定量分析了油包水乳状液管流蜡沉积的相关机理。结果表明:沉积物质量随含水率增加呈先增大后减小的趋势,但沉积物含水量却始终增大,同时沉积层厚度与含水率关系图谱中拐点含水率随温度降低而前移,由此揭示了多相管流蜡沉积中胶凝作用的影响,这将为油水混输管道的设计、运行和管理提供相关理论支持。

含蜡原油;油包水乳状液;蜡沉积环道实验;含水率;蜡沉积

引言

我国产出的原油多为稠油和含蜡原油,在原油的输送过程中,蜡沉积会导致管道有效流通面积减小,输送压力升高,降低了输送效率;还会带来防蜡、除蜡和清管等一系列问题。另外,蜡沉积还会给管道的停输再启动带来困难,甚至引发堵管、弃管现象。目前蜡沉积研究主要集中在单相蜡沉积,对于多相蜡沉积的研究尚处于起步阶段,对其沉积机理还没有明确的认识,尤其在油水两相蜡沉积方面研究较少,且研究结论不一致。油水两相流型复杂、稳定性差是开展油水两相蜡沉积的难点。随着油田开采进入中后期,原油中携带的产出水逐渐增多,受开采过程中加入的各类化学剂和油嘴等高剪切设备的影响,生产过程中极易形成油包水乳状液。因此,利用环道实验装置模拟现场生产环境,研究油包水乳状液的蜡沉积规律对于保障油田现场的安全生产具有重要的指导意义。

由于油水两相蜡沉积影响因素的复杂性,目前国内外学者针对油包水乳状液蜡沉积规律还没有达成共识。Couto G.H.等人[1]利用冷指实验装置研究了油包水乳状液的蜡沉积实验规律,通过实验发现,随着乳状液含水率的增加蜡沉积量减少。张宇等人[2]利用冷指装置分别进行了乳状液总体积不变和油相总体积不变的含蜡油包水乳状液蜡沉积实验,研究了冷指温度、含水率和液滴大小及分布等因素对油包水乳状液蜡沉积的影响。结果发现,相同含水率条件下,蜡沉积速率随分散相液滴直径的减小和小液滴数量的增加而降低;在相同的搅拌速度下,蜡沉积速率随分散相体积分数的增加、分散相中相对较小液滴数量的减少和相对较大液滴数量的增加而下降。王鹏宇等人[3]利用带有搅拌功能的冷指实验装置,研究了以高含蜡原油为实验介质的油包水乳状液蜡沉积随含水率和剪切强度的变化规律,发现随含水率的增大蜡沉积量先减小后增大,且随着剪切作用增强而逐渐减小。由此王鹏宇等人[3]提出在油包水型乳状液蜡沉积过程中,胶凝作用存在不可忽视的影响。Hsu J.J.C.[4-5]等人利用高压实验环道,研究了紊流流态下水对蜡沉积的影响,实验结果表明:随着水相进入环道,蜡沉积量明显减少。然而,Gao C.[6]在图尔萨大学1.5 in(38.1 mm)管径的环道上做了含水率分别为25%、40%和75%的油水两相蜡沉积实验。实验表明:油水两相流动中的蜡沉积速率均高于单相流动下的蜡沉积速率。Bruno A.等人[7]采用原油和凝析油两种油品分别进行了不同含水率下油包水型和水包油型乳状液的蜡沉积环道实验,然而两种实验油品的反相实验却观察到了不同的现象:反相后,前者没有蜡沉积发生,后者却在管壁内壁形成了薄沉积层。Sergio N.[8]利用环道实验研究了油水两相分别在分层流和环状流流型下的蜡沉积规律。实验发现:在油水分层流流型下,蜡沉积仅发生在与油相接触的管段内壁的上部;在水环-油核的环状流流型下,尽管水环隔离了含蜡油与管内壁的接触,但管内壁仍然有蜡沉积发生。

本文重点关注含水率、温度对油包水乳状液蜡沉积的影响规律,重在揭示胶凝作用在管流剪切条件下的影响,提出从沉积物厚度、碳数分布及沉积物中含水量的变化角度进行综合分析和研究。

1 实验装置及方法

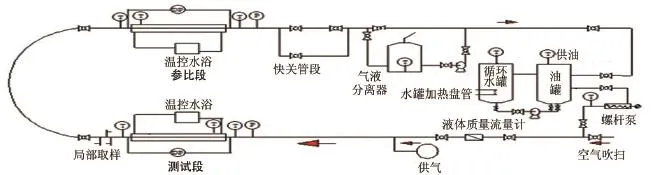

多相蜡沉积实验环道主要包括油品供给系统、气体供给系统、测量系统、温控系统、测试段、参比段、局部取样段、快关段、分离系统和数据采集系统,如图1所示。

图1 多相流动蜡沉积实验环道示意图

环道总长25 m,采用DN25不锈钢管。进入测试段之前的稳定直管段为4.4 m,以保证实验测试段中为充分发展的流动。该环道能够实现单相油流、油水乳状液和油气两相流动条件下的蜡沉积实验。利用该蜡沉积实验环道,能够方便地研究流体温度、壁温、温度区间、气液流速、流型和沉积时间等因素对蜡沉积的影响。

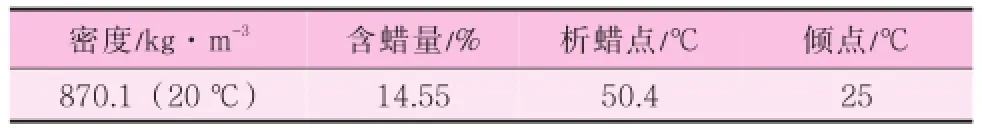

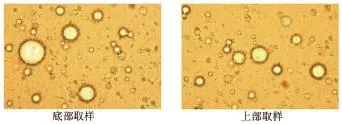

本次研究实验油样物性参数如表1所示。

表1 实验油品物性

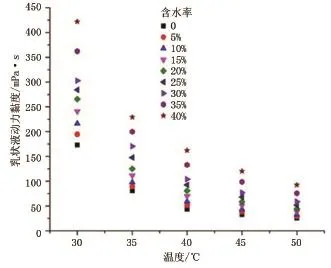

实验条件设定:测试段入口油温度和测试段冷却液温度分别控制在50、30℃,50、25℃和45、25℃;流量均为2 000 kg/h;沉积时间均为24 h。用高温气相色谱(Agilent-7890A)对沉积物碳数分布进行分析,用局部取样器对环道中的油包水乳状液进行取样,用黏度仪(HAAKE-VT550)测量其黏温特性,如图2所示。可以看出,乳状液黏度随含水率的增加而增加,且含水率越高,增加的幅度越大。采用显微镜观测其液滴分布情况,结果显示含水率相同时,不同温度条件下的粒径差别很小,如图3所示,因此液滴粒径及其分布的影响不做讨论。

图2 乳状液黏温特性曲线(剪切率设为200 s-1)

图3 液滴粒径分布

2 结果与讨论

选取50、30℃,50、25℃和45、25℃三个温度条件,对每个温度条件开展含水率为0~40%范围内的油包水乳状液蜡沉积实验。乳状液的含水率间隔为5%,且针对某一温度区间和含水率都进行2组实验,以保证实验的可重复性。上述油包水型乳状液环道蜡沉积实验共计开展了54组。

2.1 乳状液的稳定性

乳状液的稳定性对本实验至关重要。只有乳状液在整个实验过程中保持相对稳定,才能保证实验结果的可靠性和可重复性。通过搅拌桨和过泵剪切作用,将水相充分分散到油中,形成油包水型乳状液。沉积实验开始前,每间隔一段时间通过取样器对管道不同径向位置的乳状液进行取样。通过比较不同时间所取样品的粒径分布情况,判断乳状液稳定性随时间的变化。比较不同径向位置所取样品粒径分布的目的是判断分散相在管道径向位置的分散是否均匀,见图4。当上述参数基本保持不变时,开始进行沉积实验。沉积实验过程中,定期对流动介质进行取样分析,确保在整个沉积过程中乳状液粒径分布保持统一。

图4 乳状液显微照片

2.2 乳状液黏度和倾点

Visintin R.F.G.9]和De Oliveira M.C.K.[10]的研究分别证明了乳状液倾点和黏度的增加会导致胶凝风险的增加,因此,对环道中乳状液进行黏度和倾点的测量尤为重要,测试的乳状液通过环道上的取样器取样获得。从图2中可以发现,乳状液黏度随含水率的增加而增加,且含水率越高,增加的幅度越大。表2的结果显示,倾点也出现了随含水率的增加而增加的趋势。

表2 乳状液的倾点

2.3 蜡沉积量分析

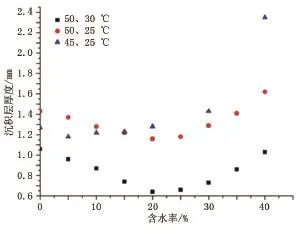

从图5中可以看出,在三种实验温度条件下,蜡沉积量均出现随含水率的增加先减小后增加的现象,且实验温度越低,沉积量由减小转为增加所对应的含水率也越低。

导致沉积量随含水率增加而减小的因素较多,Couto G.H.[1]在他的研究中给出了四种可能导致沉积量随含水率增加而减小的原因。随着含水率的继续增加,沉积量随含水率的增加而增加的现象在之前学者的研究中很少被提及。在油水两相蜡沉积中,较低的流速和较高的含水率会使胶凝作用更加显著。本研究所有实验均在层流下进行,且流速较低,黏度和倾点随含水率的增加显著增加,胶凝作用成为导致沉积量增加最可能的原因。为了进一步对胶凝作用进行讨论,对沉积物的含水率进行了测定。

图5 乳状液环道实验蜡沉积厚度

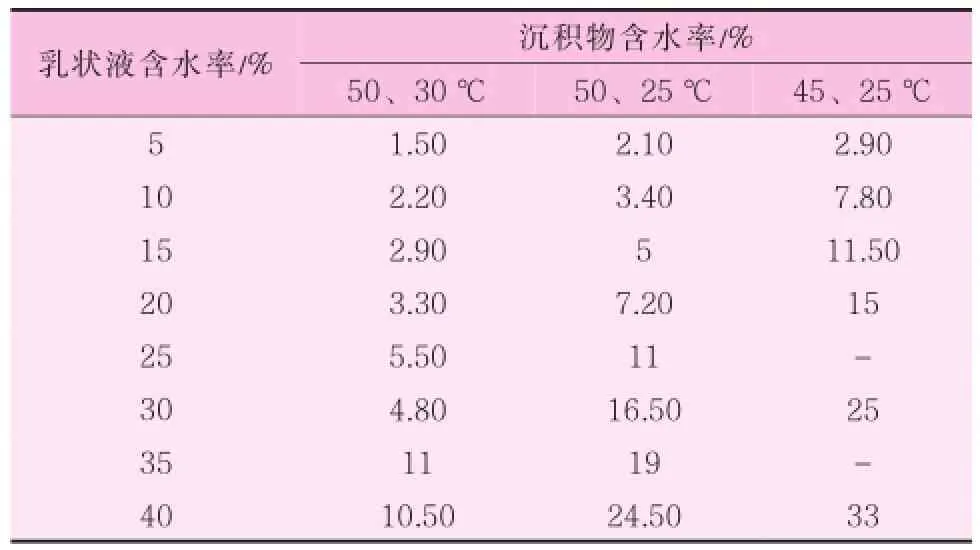

表3 沉积物含水率

从表3沉积物含水率的测试结果中不难看出,实验温度越高,沉积物中的含水率越低。随着实验温度的降低和乳状液含水率的增加,沉积物中的含水率也随之增加。

Singh P.111]认为蜡沉积开始前含蜡原油在低温表面形成一层凝油层(初始凝油层),初始凝油层由蜡晶形成的3D网络结构和被包裹的90%~95%液态油组成。本实验中,初始凝油层的形成被认为与乳状液的胶凝特性密切相关。对于油包水型乳状液蜡沉积而言,蜡晶形成的3D结构包裹的不是原油而是乳状液。因此,沉积物中的含水率在一定程度上反映了胶凝的程度。因为蜡分子仅溶解在油相中且仅在油中扩散,扩散过程中被认为没有水的参与,所以沉积物中所含的水被认为是包裹的乳状液中所携带的,而沉积物中蜡含量的增加则是分子扩散和老化作用所致,这也是沉积物的含水率小于乳状液含水率的原因。分子扩散作用越强,沉积物中的含水率越低。

2.4 沉积物组分分析

在本研究中使用HTGC来分析沉积物碳数分布。本文对50、30℃温度条件下生成的沉积物碳数分布进行了分析。从图6中可以看出,当乳状液含水率大于30%时,分子扩散作用大大减弱,可以看到随油包水乳状液含水率的增加,沉积物重组分的含量逐渐减少,而轻组分的含量却有上升的趋势。这是因为,含水率30%的乳状液倾点为29℃,而实验设定的冷浴温控温度为30℃,随着乳状液倾点逐渐增加并接近冷浴温控的设定温度,胶凝在沉积层形成中发挥的作用逐渐显著。

图6 不同含水率乳状液蜡沉积物碳数分布(50、30℃)

3 结论与建议

实验验证了胶凝作用在油包水型乳状液蜡沉积过程中的重要作用,发现了蜡沉积厚度随乳状液含水率的增加存在由减小转为增加的趋势,阐明了油包水型乳状液蜡沉积机理是分子扩散和胶凝两者共同作用的结果。由此提出,今后应侧重于建立综合考虑分子扩散和胶凝的新型蜡沉积机理模型,从而在油田生产后期产出水增加情况下,提高对集输管道油包水乳状液蜡沉积预测的准确性,这对确保油田安全生产具有重要意义。

[1]Couto G H,Chen H,Dellecase E,et al.An investigation of twophase oil/water paraffin deposition[J].SPE Production&Operations,2008,23(1):49-55.

[2]Zhang Y,Gong J,Ren Y F.Effect of emulsion characteristics on wax deposition from water-in-waxy crude oil emulsions under static cooling conditions[J].Energy&Fuels,2010,24(2):1 146-1 155. [3]王鹏宇,姚海元,宫敬,等.油包水型乳状液蜡沉积冷指实验研究[J].中国海上油气,2014,26(1):114-117.

[4]Hsu J J C,Santamaria M M,Brubaker J P.Wax deposition of waxy live crude under turbulent flow conditions[C]//The 69th Annual Technical Conference and Exhibition.New OrleansLA,1994.

[5]Hsu J J C,Elphingstone G M,Greenhill K L.Modeling of multiphase wax deposition[J].Journal of Energy Resources Technology.1999,121(1):81-85.

[6]Gao C.Investigation of long term paraffin deposition behavior for South Pelto oil[D].University of Tulsa,2003.

[7]Bruno A,Sarica C,Chen H.Paraffin deposition during the flow of water in-oil and oil-in-water dispersions in pipes[C]//SPE Annual Technical Conference and Exhibition.Denver:SPE,2008:114 747-MS.

[8]Sergio N.Experimental study of oil/water flowwith paraffin precipitationinsubseapipelines[C]//SPEAnnualTechnical Conference and Exhibition.Anaheim:SPE,2007:110 810-MS.

[9]Visintin R F G,Lockhart T P,Lapasin R,et al.Structure of waxy crude oil emulsion gels[J].Journal of Non-Newtonian Fluid Mechanics,2008,149(1):34-39.

[10]De Oliveira M C K,Carvalho R M,Carvalho A B,et al.Waxy crudeoilemulsion gel:impacton flow assurance[J].Energy&Fuels,2009,24(4):2 287-2 293.

[11]Singh P,Venkatesan R,Fogler H S,et al.Morphological evolution of thick wax deposits during aging[J].AIChE Journal,2001,47(1):6-18.

(栏目主持 纪嫦杰)

10.3969/j.issn.1006-6896.2015.10.004

杨居衡:中国石油大学(北京)博士在读,从事多相流蜡沉积模型研究。

2015-03-25

15801252348、15801252348@126.com