黄土隧道洞口段超前大管棚预支护的几点思考

张巨功

(山西省交通科学研究院,山西 太原 030006)

为减少洞口边仰坡大开大挖而造成洞顶植被破坏,遵循隧道工程“早进晚出”的原则,保证进洞安全和隧道结构受力稳定,实现基于环保理念的“零”进洞工法,在黄土隧道工程进洞时,常采用长大管棚预支护与注浆加固措施联合使用的进洞方法[1-2]。管棚工法作为浅埋暗挖隧道施工中的一种重要的辅助工法,在避免因围岩过度松弛造成的局部失稳坍塌、有效地限制地表沉陷、防止隧道塌方等方面发挥着重要作用。长大管棚预支护进洞技术设计的理论与实践表明,采用长大管棚可以有效地加固洞口不良地质,能在较薄覆土的情况下实现安全进洞,能减少洞顶植被破坏,有利环保,能够减少对洞顶原始地表的破坏,对隧道的施工及运营有利。

1 管棚受力原理

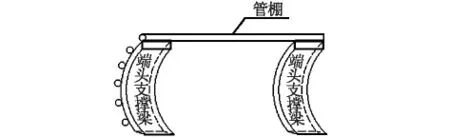

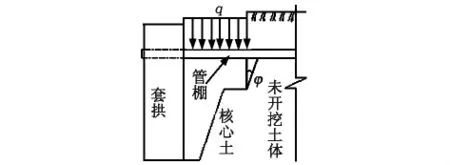

在隧道洞口采用长大管棚超前支护进洞技术,可设置混凝土导向套拱,套拱一方面可以起到导向的作用,另一方面可以起到支承管棚和改善管棚受力的作用。在管棚施作前,先施作导向套拱;导向套拱施作完毕达到强度要求后,再通过导向套拱上预留的孔口钻孔进行长管棚工艺施作;在管棚施作完毕后,再进行注浆工艺施作。

在隧道拱部的管棚,要形成“棚”必须具备两个方面的条件:a)钢管间的软弱土体能形成承载拱;b)具有足够数量能扩散或传递围岩压力的杆件结构。

洞口开挖时,管棚外端受到套拱的支承作用,内端则位于已预加固地层内,受到地层固定约束,所以其受力与两端受支承的简支梁类似,可按简支梁受力进行设计计算。

图1 大管棚结构示意图

图2 黄土隧道超前大管棚导向墙施工

图3 配合套拱施作的管棚受力计算模型示意图

2 管棚设计

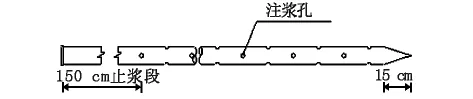

超前大管棚一般采用壁厚6~8 mm的φ108的镀锌无缝钢管,管棚长度10~30 m,环向间距0.4 m,开挖轮廓线外10 cm处铺设。管棚每循环间的搭接长度一般为2 m,前端15 cm加工成锥形,以减少管棚打入时的阻力,布孔方式如图4所示。

图4 管棚布孔方式图

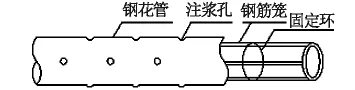

考虑到黄土围岩强度较低,受扰动后其结构性遭到破坏,强度显著下降,致使围岩压力过大。为提高管棚的刚度,增加其抗弯性能,黄土隧道管棚在设计时,在其内放入提前加工好的钢筋笼,钢筋笼可采用3根或4根直径为16~22 mm的螺纹钢制作,中间每隔2 m焊一个固定环。

图5 钢花管内置钢筋笼

3 注浆及洞口段开挖

采用水泥、水玻璃为主剂的混合浆材,既发挥两种材料优势,又能节约成本,并具有速凝、可灌性好、抗压强度高、来源广、成本低等优点[3]。

陈志敏[4]等分析比较了注浆前后黄土体的抗剪强度指标,并对饱和黄土注浆后的浆液强度变化规律进行了试验,证明了黄土甚至是饱和黄土中注入水泥水玻璃浆液既可以提高土体的密实度,更能够显著提高土体的抗剪强度。

模拟计算中,对于管棚的强化围岩效应,采用等效方法考虑,通过提高管棚与加固围岩形成的厚筒结构的参数来实现,注浆加固体参数根据实测选取,注浆计算模型如图6所示。

图6 单排管棚注浆计算模型

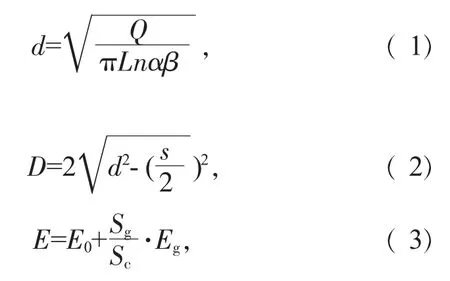

式中:Q为单孔注浆量;L为注浆段长度;n为地层孔隙率;α为有效注浆系数;β为浆液损耗系数;d为浆液扩散半径,m;s为相邻两注浆孔间距,m;E为折算后土体弹性模量,GPa;Eg为管棚弹性模量,GPa;Sg为管棚支护等效面积,m2;Sc为支护断面截面积,m2。

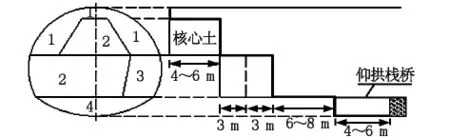

在超前大管棚预支护段,隧道开挖方式依然采用环形开挖预留核心土的工法,初期支护采用I20a型钢拱架、φ6钢筋网、砂浆锚杆和喷射混凝土,其中砂浆锚杆长度一般为3 m,环纵向间距为1 m。

图7 黄土隧道管棚与支护段开挖方式

图8 弧形导坑法开挖步序图

4 几点认识和思考

洞口段黄土围岩表层多为新近堆积土或马兰黄土,下接离石黄土,围岩成洞性能较差,而且洞口段一般位于浅埋、偏压地段,表层黄土天然状态下含水率低,遇水易崩解、剥蚀,多具湿陷性,易产生潜蚀,冲沟、落水洞较为发育[5]。在围岩性能较差的黄土体中钻孔,钻孔后孔洞必然会有收缩现象,甚至可能出现坍塌堵孔现象;同时,钢管太长(比如30 m)必然会使其在插入过程中容易弯折,使其插入困难。因此,如何使长大管棚顶进到位,在工程实践中必须给予充分考虑。

为防止管棚侵入黄土隧道衬砌外轮廓线,设计时考虑线路纵坡后沿隧道纵向均设置了径向仰角1°~3°。按外倾角为2°管棚长度30 m计算,则在长大管棚隧道末端将偏离隧道开挖外轮廓线30sin2°=1.05 m,由于管棚导管的钻孔与插入破坏了管棚以下和开挖轮廓线以上的这部分土体与上部土体原有的连接,因此,这部分土体极有可能在开挖过程中坍塌,如何解决这一问题,有待进一步研究探讨。

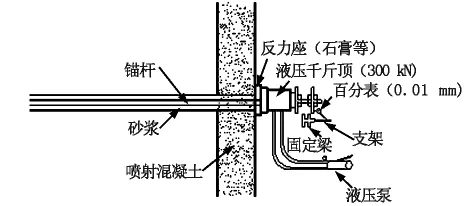

通过系统的锚杆作用效果试验,在浅埋隧道拱顶上方的破裂棱体呈整体下沉趋势,土体内部未发生相对变形,拱部锚杆功效未能充分发挥;因垂直节理发育,深埋隧道拱部系统锚杆起不到悬吊、组合梁和加固土体的作用,无法改善围岩的应力状态。研究人员通过现场试验发现,拱部系统锚杆大多受压,发挥不了应有的作用效果,建议黄土隧道设计和施工中可取消拱部系统锚杆[6]。但在超前大管棚预支护段,由于黄土围岩注浆显著改善了土体的密实度和抗剪强度,加之管棚钻进过程中对围岩的挤密作用,拱部系统锚杆的作用机制和洞身段系统锚杆的作用机制不同,管棚预支护段的拱部系统锚杆的受力特性如何及是否可以取消还需要进一步通过现场试验和理论分析来验证。

图9 黄土隧道系统锚杆拉拔试验

关于黄土隧道初期支护和二次衬砌的受力特性及荷载分担比也做了大量的研究[7],研究成果也逐步在工程应用中得以体现,但黄土隧道洞口段注浆后的超前大管棚起到了棚架作用,势必会分担部分围岩压力,那么初期支护的受力特性就不同于洞身段的初期支护,进而也会影响二次衬砌的受力状况。初期支护和二次衬砌的设计参数是否可以弱化,初期支护的型钢拱架是否可以考虑采用格栅拱架替代还需要进一步研究和论证。

5 结束语

本文在分析黄土隧道超前大管棚受力原理及设计参数的基础上,考虑到管棚注浆后的棚架作用,结合自己对黄土隧道管棚段支护效果的认识,提出了几个还需要进一步研究的问题:

a)黄土隧道管棚长度设计较长,加之黄土围岩强度较低,如何使长大管棚顶进到位,在工程实践中必须给予充分考虑。

b)管棚末端偏离隧道开挖外轮廓线部分的土体极有可能在开挖过程中坍塌,如何考虑这部分土体对支护结构的影响及如何预防坍塌有待进一步研究探讨。

c)管棚预支护段的黄土隧道拱部系统锚杆的受力特性如何及是否可以取消还需要进一步通过现场试验和理论分析来验证。

d)管棚预支护段初期支护是否可以考虑采用格栅拱架,初期支护和二次衬砌的荷载分担比如何,二次衬砌的厚度是否可以适当减薄还需要进一步研究和论证。