含裂纹灰铸铁试件拉伸破坏的试验研究

王 轲,唐 豪,李玉涛,曾双峰,常岩军,2,张克实,2

(1.广西大学 土木建筑工程学院,广西 南宁530004 2.广西大学 工程防灾与结构安全教育部重点实验室,广西 南宁530004)

0 引 言

灰铸铁具有良好的铸造性和切削性,具有较高的强度和刚度,而且价格低廉,广泛应用于各种机械设备,例如发动机机体、气缸盖、冷却炉壁等。灰铸铁含C、S、P 较多,强度低,塑性差。冶金工艺、服役环境是灰铸铁设备产生裂纹的主要原因,尤其是结构的焊接部位更易出现裂纹。研究表明,铸铁是由内部微裂纹的扩展而产生破坏[1]。因此研究灰铸铁材料中裂纹的演化对于评估设备的整体寿命,确定合理的维修方案是非常必要的。

曹睿等[2]用SEM 原位拉伸试验对不同缺口灰铸铁的断裂过程做了分析,结果表明,铸铁的断裂与缺口的形态有关,缺口引起局部集中,使起裂时的应力低于无缺口试件。王利民等[3]对8 种不同缺口尺寸的铸铁梁进行三点弯试验,探寻缺口试件的断裂规律与承载力,结果表明,缺口越深,铸铁梁柔性越大,曲线下降段较明显,而浅缺口梁则得不到曲线的下降段。Downing 等[4]通过非等幅疲劳加载测量了灰铸铁试件的应力/应变响应,Bertolinoa 等[5]进行了不同切口半径的非疲劳层状灰铸铁试件的断裂韧性测试和与厚度效应的确定。任风章等[6]对两种不同变质剂的不同组合比情形下灰铸铁的切削性能进行了研究。李卓等[7]通过试验和有限元方法对含单边裂纹和双边平行裂纹的板形铸铁试件的裂纹扩展和承载能力进行了系统研究。张克实等[8]通过改变缺口铝试件的厚度和缺口半径,研究了应力三维度对复杂应力状态下材料破坏的影响。陈跃良等[9]对不共面的双裂纹做了疲劳试验,并建立了有限元模型,研究结果表明,裂纹的偏移距离与裂纹的尺寸之间的比值不同,裂纹之间的相互作用以及疲劳寿命也有所变化。Wang 等[10]研究了延性复合材料的高缺口比对拉伸行为的影响,通过双边对称缺口拉伸试验发现,双边缺口对纤维增强材料的寿命预测发挥重要的作用。Gope 等[11]通过大量实验研究了铝合金材料两个不对称裂纹的扩展,通过改变两个裂尖的相对位置研究裂纹扩展的角度。

本文采用线切割在板条形铸铁试件上加工初始裂纹,研究初始裂纹长度以及初始裂纹距离对铸铁试件裂纹扩展及断裂荷载的影响。

1 灰铸铁单边裂纹试件的试验研究

1.1 试件形式及试验过程

为研究不同初始裂纹长度和不同裂纹位置对灰口铸铁裂纹扩展的影响,双边平行裂纹试件的初始裂纹长度分别取5 mm 和10 mm,双边裂纹纵向间距取5,10,15 和20 mm。拉伸试件为长条形,长×宽×厚为200 mm×30 mm×7 mm。裂纹均采用线切割工艺制作,切割丝直径为0.2 mm。此外,为了对比含双裂纹试件的拉伸性能变化,还加工了5 mm 和10 mm 的单裂纹试件以及不含裂纹的试件。无裂纹试件中部标距段的尺寸:长×宽×厚为200 mm×30 mm×4 mm。每种类型的试件加工3 个,双边裂纹试件的试件编号说明:Dxyn 中D 代表双边,x 代表初始裂纹长度(5,10),y 代表裂纹纵向距离(5,10,15,20),n 代表同类型试件的编号(1,2,3)。如:D10151 代表初始裂纹长度为10 mm,裂纹纵向距离为15 mm 的第一个双边裂纹试件。

试验在工程防灾与结构安全教育部重点实验室的MTS 液压伺服疲劳试验机上完成,其动态极限载荷是250 kN。采用位移控制加载,加载速率为0.003 mm/s,采用MTS632.68F-08引伸计测量裂纹区域的纵向拉伸应变,引伸计标距为25 mm,如图1所示。对加载全过程的载荷和试验机横梁位移进行读取,无特别指出时下文中提到的位移均为试验机横梁位移。

图1 含裂纹铸铁试件的拉伸加载示意图Fig.1 The diagram of tensile loading on grey iron specimen with cracks

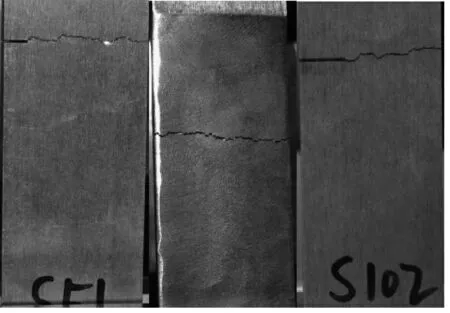

三种试件的裂纹扩展速度较快,呈现典型的脆性特征,裂纹基本上沿垂直于拉伸载荷方向扩展,但裂纹呈多曲折形态,如图2 所示。含10 mm 单裂纹试件(S10)试件的裂纹开始扩展时位移较小,但裂纹开始扩展后能够承受的变形比含5 mm 单裂纹试件(S5)试件大,说明S10 试件具有更好的韧性。而无裂纹试件达到载荷峰值后,裂纹迅速贯穿试件,载荷突然下降。

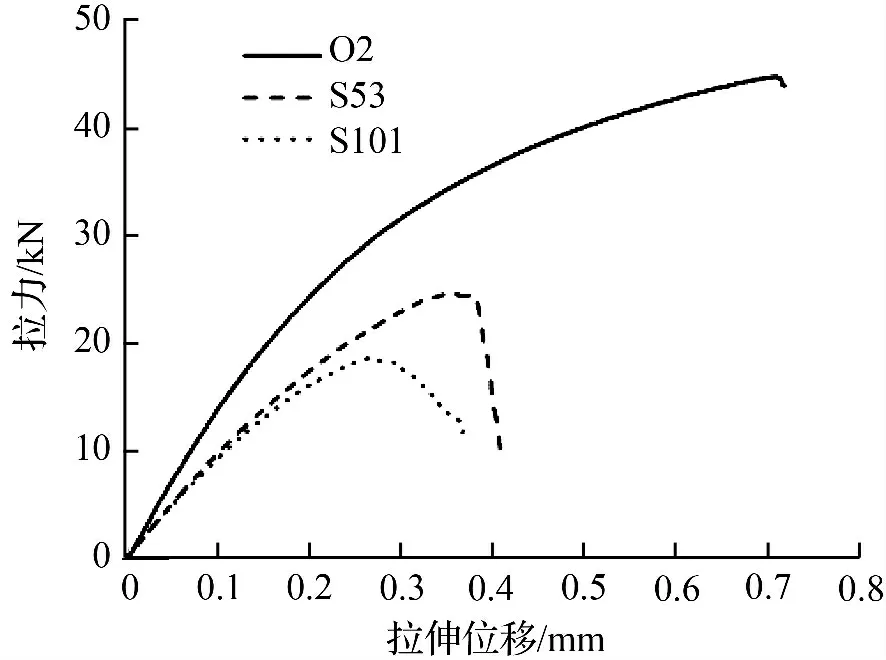

为便于与含裂纹试件对比,对无裂纹试件的载荷位移曲线做归一化处理,将载荷放大7/4 倍,位移不变。无裂纹试件(O 类)和单裂纹试件的典型荷载—位移曲线如图3 所示。从图2 中可以看出,无裂纹试件的断裂位移约为0.7 mm,引伸计名义应变为0.63%。含单裂纹试件的断裂位移约为0.4 mm,初始裂纹越长断裂位移越小,三种类型试件均呈现出比较明显的脆性。由于试件中含有裂纹时,变形主要在裂纹附近产生,远离裂纹部分变形较小,因此总变形较小。试件S5 和S10 载荷位移曲线的初始拉伸刚度基本相同,均明显低于无裂纹试件的刚度。S10 试件出现宏观裂纹时的载荷,即最大载荷,为18.6 kN,低于S5 试件的24.6 kN 和无裂纹试件的44.7 kN。试件的载荷位移曲线在达到极大载荷之前已出现明显的非线性,这说明材料内部已经产生损伤。随着载荷的进一步增大,试件内部弥散的损伤源扩展增大,最后汇聚成为宏观裂纹。

图2 无裂纹、5 mm 单边裂纹和10 mm单边裂纹铸铁试件的拉伸破坏形态Fig.2 Tensile failure modes of grey iron specimens including three configurations:without crack,5 mm unilateral crack and 10 mm unilateral crack

图3 无裂纹、5 mm 单边裂纹和10 mm单边裂纹铸铁试件的典型拉伸载荷位移曲线Fig.3 Typical tensile load/displacement curve of grey iron specimens including three configurations:without crack,5 mm unilateral crack and 10 mm unilateral crack

1.2 5 mm 双裂纹试件的拉伸性能

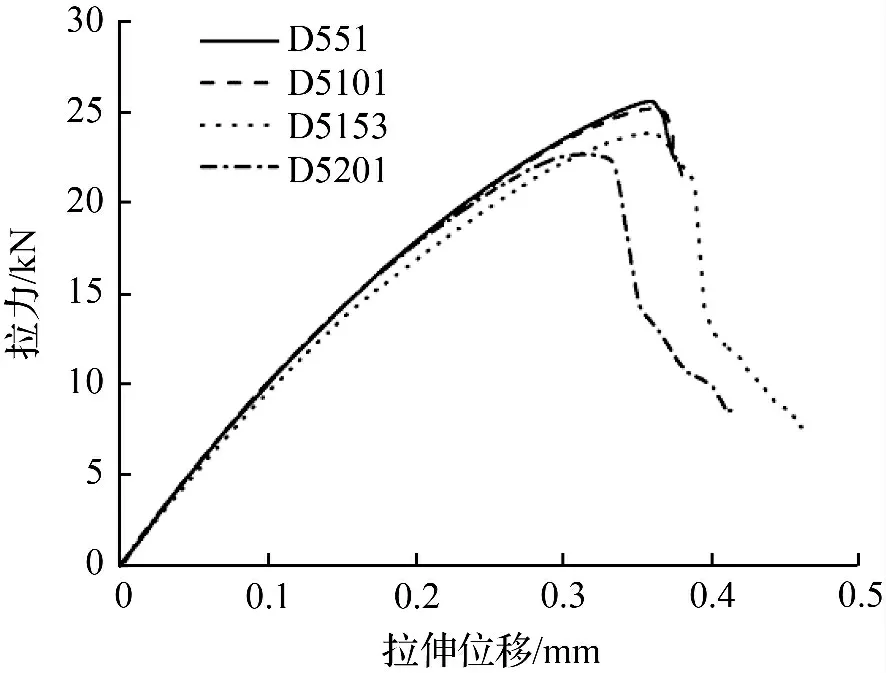

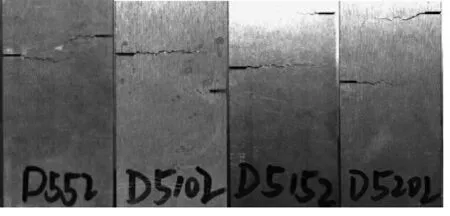

双边平行裂纹试件的初始裂纹长度为5 mm,双边裂纹纵向间距为5,10,15 和20 mm 时,分别简称为D55,D510,D515,D520 试件。5 mm 双边裂纹试件的典型荷载—位移曲线如图4 所示。从图中可以看出,D55 试件和D510 试件的载荷位移曲线几乎相同,最大载荷接近,裂纹产生后都是迅速开裂,均呈现显著的脆性特征。随着5 mm 双边裂纹试件裂纹纵向间距的增大,最大载荷有一定程度下降,最大下降幅度为11.7%。D515 和D520 试件在裂纹开始扩展后仍然具备一定的承载能力,拉伸变形继续增大,呈现出韧性断裂特征。

图4 5 mm 双边裂纹铸铁试件的典型拉伸载荷位移曲线Fig.4 Typical tensile load/displacement curve of grey iron specimens with bilateral cracks

D55 试件在初始裂纹张开并向前扩展之后发生了裂纹偏转,在两条裂纹之间的区域出现了汇交。D510 试件的上下裂纹各自独立扩展,扩展速率各不相同,无串接趋势。试件D515 的两条裂纹中只有一条开裂,直到裂纹贯穿整个试件,而另一条裂纹几乎没有扩展。D520 试件的上下裂纹各自独立扩展,扩展速率各不相同,扩展长度也一般不同,没有发生串接。D510,D515 和D520 试件的裂纹大致沿垂直于拉伸载荷方向扩展,裂纹呈锯齿状,为典型的拉伸破坏,破坏形态如图5 所示。通过以上分析可知,5 mm双边裂纹试件的裂纹纵向距离大于等于10 mm 时裂纹不会串接,两裂纹各自独立扩展。

1.3 10 mm 双裂纹试件的拉伸性能

双边平行裂纹试件的初始裂纹长度为10 mm,双边裂纹纵向间距为5,10,15 和20 mm 时,分别简称为D105,D1010,D1015,D1020 试件。图6 给出了10 mm 双边裂纹试件的典型荷载—位移曲线。

图5 5 mm 双边裂纹铸铁试件的拉伸破坏形态Fig.5 Tensile failure modes of grey iron specimens with 5mm bilateral cracks

图6 10 mm 双边裂纹铸铁试件的拉伸破坏形态Fig.6 Tensile failure modes of grey iron specimens with 10mm bilateral cracks

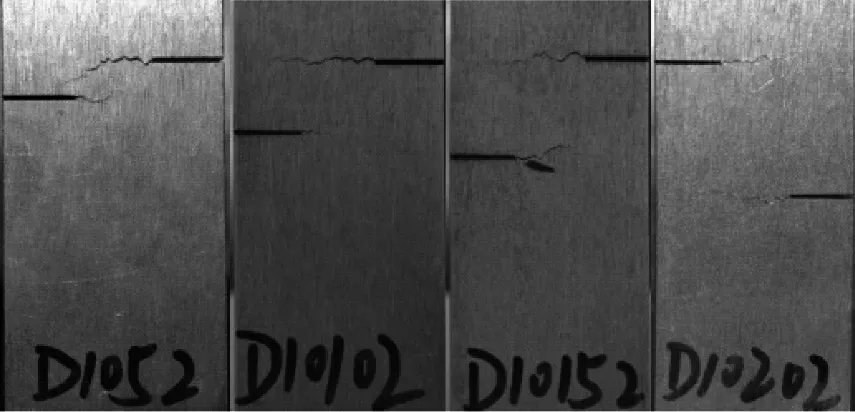

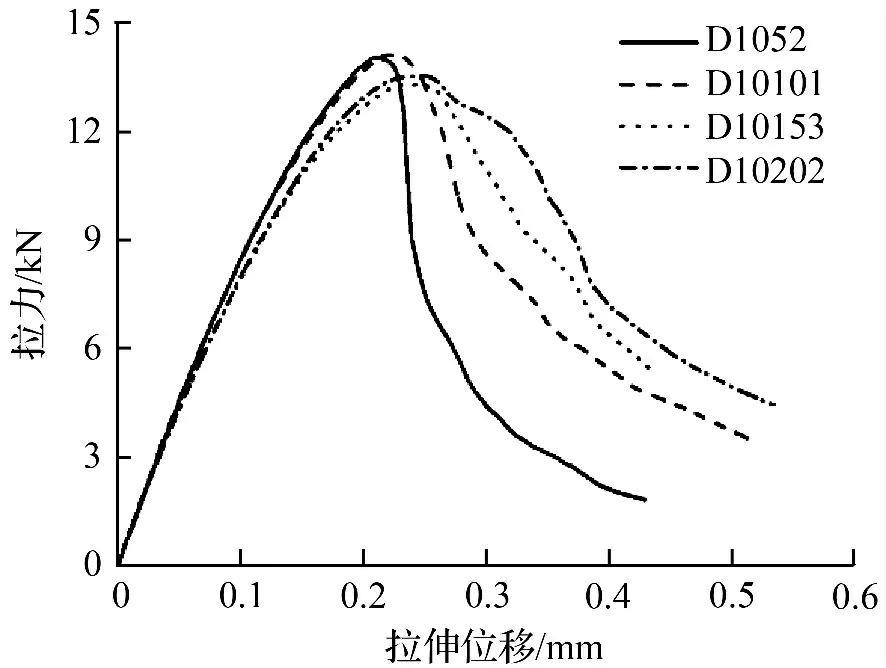

从图中可以看出,四条曲线的最大载荷接近,说明10 mm 双边裂纹试件的最大拉伸载荷对纵向间距不敏感。与D105 试件和D1010 试件相比,D1015 和D1020 试件的载荷位移曲线在达到载荷峰值前具有更为显著的非线性行为。四种10 mm 双边裂纹试件在裂纹开始扩展后都具备一定的承载能力,横梁位移继续增加,拉伸变形继续增大,呈现出韧性断裂特征。

四种试件的破坏形态如图7 所示,D105 试件在裂纹开始扩展后发生了裂纹偏转,在两条裂纹之间的区域出现了汇交。试件D1010 中一条裂纹扩展较长开裂,另一条裂纹扩展较短。D1015 和D520 试件的上下裂纹各自独立扩展,扩展长度相当,没有发生串接。试件D1010,D1015 和D1020 在裂纹扩展过程中小幅的偏折较多,但整体上沿垂直于拉伸载荷方向扩展,裂纹呈锯齿状,为典型的拉伸破坏。

从以上11 组试件的裂纹扩展以及裂纹扩展长度分析可以认为,裂纹长度主要影响着试件内部裂纹萌生和宏观裂纹出现对应的载荷水平,相同裂纹纵向距离的情况下,初始裂纹越长越容易起裂;裂纹纵向距离主要影响试件的扩展方向,初始裂纹长度一致时,裂纹纵向距离越小,试件中两条裂纹越容易发生汇交串接。裂纹纵向距离为15 mm 和20 mm 时双裂纹试件的两条裂纹各自独立扩展,裂纹没有发生明显的偏折,说明裂纹间距较大时裂纹相互影响较小。

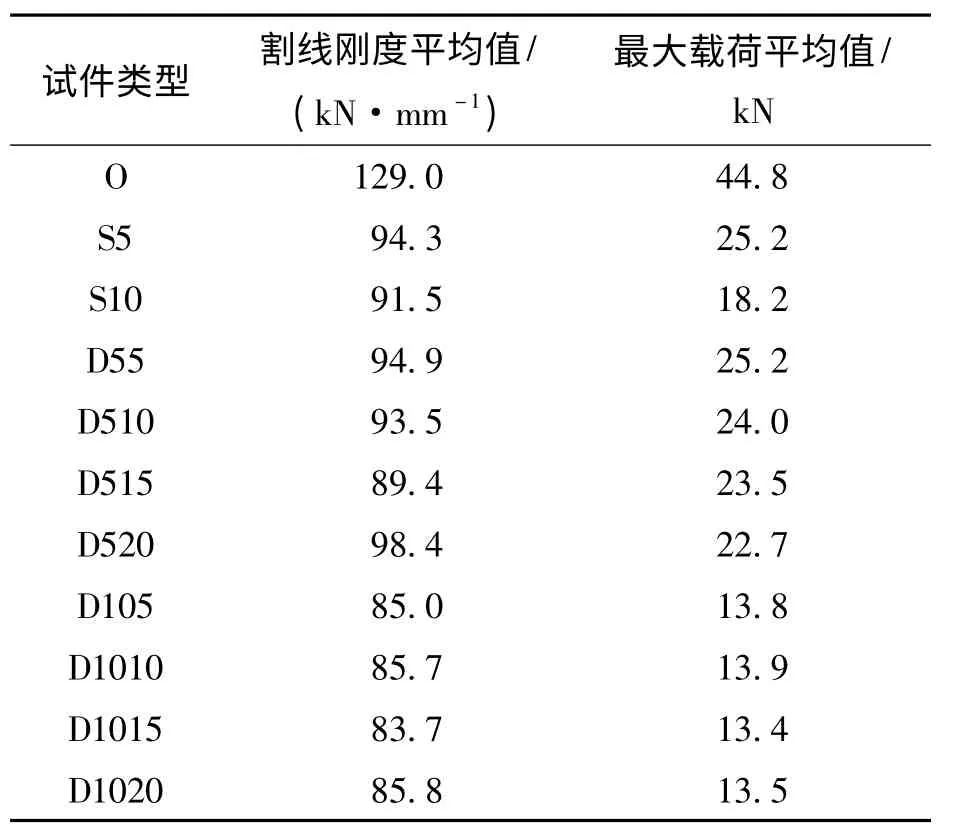

由于力—位移曲线在加载初期为准线性变化,因此取力—位移曲线上最大载荷的50%处点与原点连线的斜率为割线刚度。灰铸铁试件的割线刚度和最大载荷的平均值如表1 所示。从表中可以看出,试件中包含裂纹时力/位移曲线的割线刚度明显减小,下降23%~34%;最大载荷下降44%~70%。与含5 mm 裂纹试件相比,含10 mm 裂纹试件的最大拉伸载荷有明显降低,下降约40%。含5 mm 双裂纹试件和含单裂纹试件的割线刚度基本相同,约为96 kN/mm。含10 mm 双裂纹试件的割线刚度低于含5 mm 双裂纹试件和含单裂纹试件的刚度,约降低8%。

图7 10 mm 双边裂纹铸铁试件的典型拉伸载荷位移曲线Fig.7 Typical tensile load/displacement curve of grey iron specimens with 10mm bilateral cracks

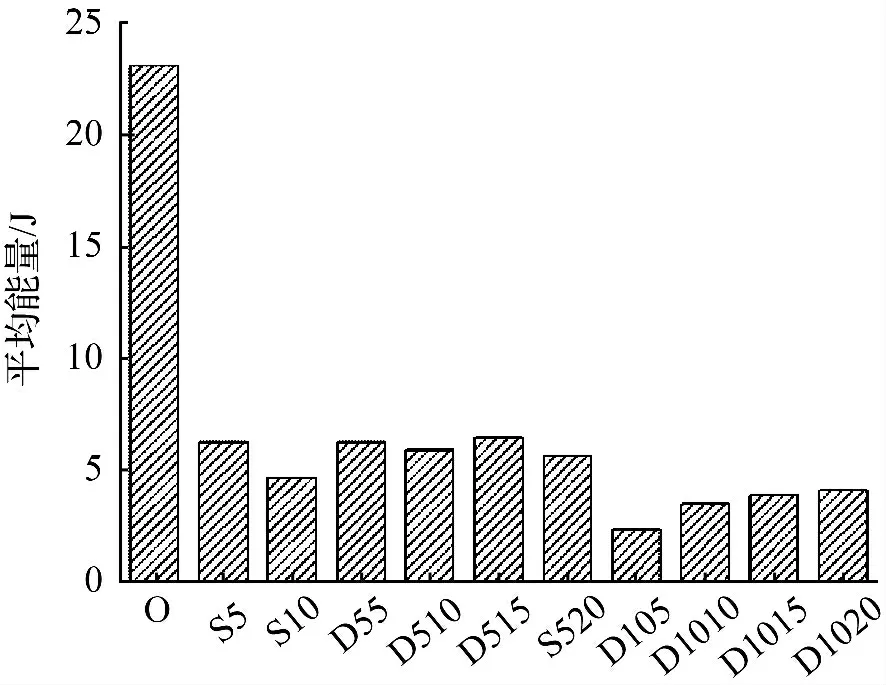

为了考察铸铁试件中添加裂纹后的拉伸性能变化,本文计算了各种类型试件的耗能特性,即对载荷位移曲线进行积分计算。为具可比性,取D55,D510,D515,D520 试件载荷位移曲线载荷跌落至6kN 之前的部分曲线,载荷的取D105,D1010,D1015,D1020 试件载荷位移曲线载荷跌落至10 kN 之前的部分曲线,6 kN 和10 kN 分别约为对应峰值载荷的42%。因为每组试件有三个试件,存在一定的离散性,因此取其能量的平均值进行分析,11 种类型试件吸收的能量如图8 所示。

表1 试件的割线刚度(kN/mm)与最大载荷(kN)Tab.1 The secant stiffness(kN/mm)and maximum load of specimens(kN)

图8 无裂纹、单边裂纹和双边裂纹铸铁试件的耗能特性Fig.8 Energy dissipation characteristics of grey iron specimens including three configurations:no cracks,unilateral crack and bilateral cracks

随着裂纹长度的增大,试件的耗能能力下降。无裂纹试件吸收能量最高,为23.1 JB,主要是因为变形量相对较大。当试件中含裂纹时,试件的总变形量明显减小,试件吸收的能量大幅降低,S5 吸收能量为6.2 JB,S10 吸收能量为4.6 JB,与无裂纹试件相比降低70%以上。

5 mm 双边裂纹试件的耗能性能基本相同,试件D55 和D510 最大载荷较大,但载荷跌落后试件迅速发生断裂;D55 和D510 试件最高载荷略低于D55 和D510 试件,但裂纹扩展后呈现一定的韧性特征,能够继续吸收能量。

10 mm 双边裂纹试件的耗能性能随着裂纹间距的增大逐渐增大,这是因为裂纹间距的增大提高了试件裂纹开裂后的变形能力,从而可以吸收更多能量。10 mm 双边裂纹试件的耗能性能总体要低于5 mm双边裂纹试件,其主要原因是最大载荷大大低于5 mm 双边裂纹试件的最大载荷。

2 结 语

本文对灰铸铁无裂纹试件、单边裂纹试件和双边裂纹试件的拉伸断裂性能进行了试验研究,分析了11 组不同试件类型的断裂行为,揭示了铸铁材料中不同长度初始裂纹、不同裂纹纵向间距对试件整体拉伸性能的影响,得到的结论如下:

①铸铁材料拉伸破坏的断面呈锯齿状,反映了材料内部物质和力学性能的非均匀性,宏观上体现为载荷位移曲线的非线性特征。单边裂纹试件和双边裂纹试件的载荷位移曲线在出现明显非线性之前的割线刚度基本一致,最大载荷和力/位移曲线的割线刚度明显低于无裂纹试件。

②试件内部裂纹萌生,并逐步发展成宏观裂纹这一过程主要与试件的裂纹长度有关。试件中的初始裂纹越长,起裂时的荷载和位移越小,反之越大。裂纹长度对试件的最大载荷有显著影响,对割线刚度的影响较小。当材料内部,主要是裂纹前缘部位,萌生微裂纹后,试件的载荷位移曲线出现明显的偏折,切线刚度大幅降低。随后试件内部微裂纹逐渐演化发展,对应的载荷不断增大,当微裂纹串接成为宏观可见裂纹时试件达到最大载荷。

③双裂纹试件的裂纹纵向间距对试件的最大载荷和割线刚度影响不大,但对试件达到最大载荷后的承载能力有重要影响,间距越大则试件可以承受更大的变形,从而吸收更多能量,表现出更好的韧性特征。当裂纹纵向间距为5 mm 时,裂纹有串接趋势;当裂纹间距大于等于10 mm 时,试件中的两条裂纹各自扩展,不会发生串接,且裂纹均有一定的扩展,与一条主裂纹扩展相比,可以耗散更多能量。

④在灰铸铁这种典型脆性材料中添加裂纹会降低试件的总变形能力和刚度,呈现一定的韧性行为,不会发生突然断裂,实现一定程度的脆韧转化。基于本文试验结果可以认为,当宽30 mm 试件中裂纹长度不大于5 mm 时,单裂纹试件和双裂纹试件的最大拉伸载荷基本不变;当宽30 mm 试件中裂纹长度为10 mm 时,双裂纹试件的最大拉伸载荷约为单裂纹试件的3/4。

[1] 赵占彪,张琴,霍星,等.灰口铸铁断裂破坏的观察与研究[J].内蒙古大学学报,1999,20(4):114-116.

[2] 曹睿,任学冲,陈剑虹,等.铸铁断裂机理原位拉伸研究[J].甘肃工业大学学报,2003,29(2):8-13.

[3] 王利民,孙明远,贺光宗.铸铁缺口梁断裂过程电测试和结构承载力计算[J].金属学报,2008,44(7):853-858.

[4] DOWNING S D,SOICE D F.Stress/strain simulation model for grey cast iron[J].International Journal of Fatigue,1982,4(3):143-148.

[5] BERTOLINOA G,JUAN E.Geometrical effects on lamellar grey cast iron fracture toughness[J].Journal of Materials Processing Technology,2006,179(1-3):202-206.

[6] REN F Z,LI F J.Effect of inoculating addition on machinability of gray cast iron[J].Journal of Rare Earths,2009,27(2):294-330.

[7] 李卓.内聚力和扩展有限元方法在裂纹扩展模拟中的应用研究[D].广西大学土木建筑工程学院,2013.

[8] 张丽敏,张克实,石艳柯.纯铝试样厚度与缺口深度对拉伸破坏的影响[J].广西大学学报:自然科学版,2009,34(4):438-443.

[9] 陈跃良,胡建军,卞贵学,等.非共面双裂纹扩展相互作用的试验及模拟[J].应用力学学报,2012,29(5):585-588.

[10]WANG Z X,LI M J,JIANG J H,et al.Notch size and goading rate on the tensile behavior of woven fabric reinforced flexible composite with symmetrical double edge notch[J].Industria Textila,2013,64(5):273-276.

[11]GOPE P C,THAKUR A.Experimental investigation of crack growth direction in multiple cracks[J].Fatigue&Fracture of Engineering Materials&Structures,2011,34(10):804-815.