飞机蜂窝夹层结构的激光错位散斑原位检测

袁英民,陈新波

(海军航空工程学院青岛校区,青岛 266041)

蜂窝夹层结构复合材料具有密度小、强度高、刚度大等优点,被广泛应用于航天、航空、汽车和建筑等领域。对蜂窝夹层结构而言,面板和蜂窝芯界面脱胶是最普遍也是危害最严重的缺陷。脱胶缺陷会严重降低其最终的承载能力[1-2]。因此,夹芯结构面芯界面脱胶缺陷的检测和材料承载能力的评估受到学术界和工程界越来越多的关注。在航空领域,蜂窝结构广泛应用于飞机机翼和尾翼部分。飞机的副翼后段、襟翼后段、方向舵后段及襟翼舱、副翼舱部位多采用胶接铝蜂窝结构。

目前,蜂窝夹层结构的外场原位无损检测方法主要有敲击法、声阻法、谐振法、超声法等,这些方法主要存在灵敏度低,不能有效识别缺陷大小的问题,易漏检和误判;而且,对操作者要求较高,主观因素影响较大。而激光错位散斑检测技术在这两方面优势明显,非常适合外场原位检测[3]。笔者采用该技术对飞机蜂窝夹层结构进行了外场原位检测,取得了较好的效果。

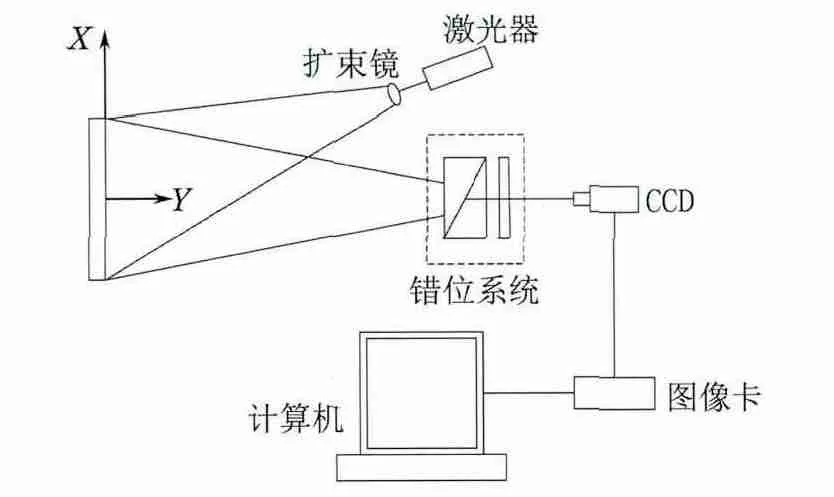

1 激光错位散斑检测系统检测原理

激光错位散斑无损检测系统的组成包括:激光源、错位成像干涉仪、图像处理计算机、显示监视器、中央控制台和给被检测工件加载的装置。

图1所示为激光错位散斑检测原理图。其检测原理是:激光器产生的激光经扩束镜扩束后照射到工件表面,从工件反射来的激光束进入错位系统,形成两束具有一定偏移量的激光束进入CCD(电荷耦合器件)相机,两束激光束相遇后发生干涉,在物体表面形成随机分布的散斑场。检测时,需要对工件加载,在加载前后或卸载过程的2个不同时刻分别抓取图像,通过适当的信号处理,显示出反映工件表面两次采集图像时间离面位移相关信息的干涉条纹图。同一干涉条纹近似为位移导数相同的点,在有缺陷部位会形成对称的干涉条纹[4]。在数字图像处理之前,激光错位散斑检测系统通过这种干涉斑纹显示缺陷。现代先进的图像处理方式可以显示相位图,甚至直接显示三维变形量。

激光错位检测加载方式很多,常用的有热加载、真空加载以及压力加载等。所谓热加载,就是在检测过程中对被检测的构件表面进行加热,由于缺陷的导热系数一般比基体材料的导热系数小很多,缺陷附近将产生热量的堆积,形成局部高温区,进而导致局部较大程度的热变形。

图1 激光错位散斑检测原理

2 检测实施与结果

2.1 检测试块制作

蜂窝夹层结构由耐久性夹芯、蒙皮、垫板、隔板、边肋等零件胶合而成。蒙皮与夹芯之间采用SY-14C胶膜胶接,夹芯材料为LF2-Y,蒙皮材料为LY-12。共制作蜂窝结构试块4块,试块尺寸为:长300 mm,宽150 mm,厚度20 mm。蒙皮厚度为0.4mm,夹芯格子边长3 mm,夹芯层厚0.04mm,使用胶膜与蜂窝未粘合来模拟复合材料蜂窝结构脱粘,大小分别为直径20,15mm 的两个圆形区。

2.2 检测过程及结果分析

影响检测结果的主要参数是热加载时间t1,延迟时间t2,检测时间t3。检测方法采用预设时间参数,自动检测的方式进行。检测过程是采用先加热一段时间t1,经过t2时间的延迟后抓取参考图像,然后经过检测时间t3,输出最终图像。

启用延迟,主要是为了消除抓取“参考图像”时热加载的影响,热加载的影响时间一般为3~4s,所以延迟时间一般设为3~4s。检测时间是抓取参考图像和最终图像的间隔时间,只要有足够的时间保证变形复位即可。铝合金材料传导散热比较快,检测时间在4s以上就可以保证变形复位。这样,加热时间就成了主要影响因素。

加载方式为两只卤素灯加载,功率为1000 W,设定热加载时间分别为2,3,4,6,8,10s;检测时间为6s,检测结果如图2所示。

图2 不同热加载时间下的检测图像

从图2可看出,蜂窝结构工件受到热载荷作用后,由于开胶缺陷处的导热性能比完好处差,热量在开胶处发生聚积,致使开胶部位温度相对较高。在热膨胀作用下,开胶处产生的变形量较大,形成“蝴蝶斑”,从图2(a)结果可以看出,加载时间过短,开胶处“蝴蝶斑”显示不明显,原因是由于加热时间短,铝合金材料导热性能好,在开胶处热量聚积较少,变形量产生较少所致。从图2(e),(f)可看出,加载时间过长,开胶缺陷处黑白蝴蝶斑纹显示也不明显,原因是铝蒙皮导热性能好,且蒙皮较薄,开胶处和完好处受热趋于均匀,变形量也趋于一致,导致开胶缺陷显示不明显。从图2(b),(c),(d)可看出,激光错位散斑技术可以较好地检测出铝蜂窝结构复合材料缺陷,且通过信号处理,缺陷图形显示清晰;运用设备用户界面内置的“视频卡尺”可以精确测量开胶缺陷大小。图示的测量结果与预制缺陷尺寸之间的误差仅为0.1mm。

3 工程应用

某型飞机副翼、襟翼、方向舵蜂窝夹芯结构面积约为5.4 m2,全部采用与上述检测试块相同的结构,飞机定检时需要对其进行检测。选用激光错位散斑检测技术进行分段检测。同样选用卤素灯加载,加载时间4s,延迟时间4s,检测时间6s,一次检测区域为100mm×150mm。

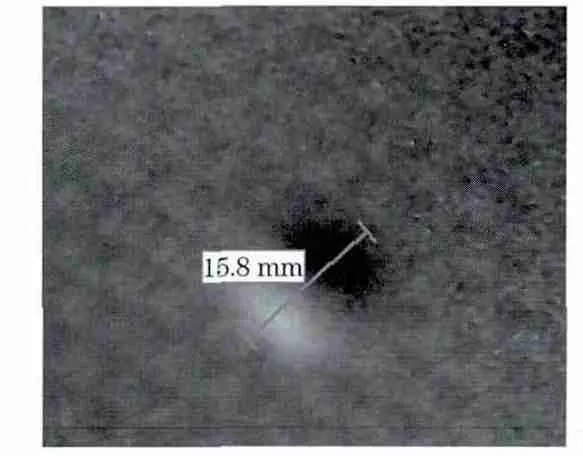

检测发现一处明显损伤,散斑图如图3所示,测量显示缺陷大小为直径15.8mm。用超声A 扫描进行验证检测,确认该处缺陷的存在,损伤直径约为16mm。

手工操作激光错位散斑检测系统完成整个飞机副翼、襟翼、方向舵蜂窝夹芯结构的检测需要2h,相对于超声检测来说,效率提高3~4倍。

图3 某型飞机蜂窝结构的激光错位散斑检测图

4 结语

激光错位散斑检测技术可以较好地应用于蜂窝结构复合材料检测,不但能够准确地确定缺陷的位置,而且能够精确测量缺陷的大小。其应用于外场原位检测时,无需专门隔振,且相对其他检测方法,如超声检测,检测效率更高。影响其检测结果的因素较多,笔者只对主要检测因素进行了探讨,其它如位错大小及人的主观因素的影响等还需要进一步研究。

[1]张坚,耿荣生.复合材料的现场电子剪切散斑检测技术研究[J].无损检测,2007,29(8):378-381.

[2]付刚强,张庆荣,耿荣生,等.激光电子剪切散斑干涉成像技术在复合材料检测中的应用[J].无损检测,2005,27(9):466-468.

[3]涂俊,邬冠华,郭广平,等.铝蜂窝结构的错位散斑与超声C扫描无损检测方法对比研究[J].硅谷,2011(7),83-84.

[4]郭广平.计算机模拟技术在错位散斑干涉法中的应用[J].机械工程学报,2001,37(12):103-105.