胶片射线检测与数字射线检测的焊接缺陷检出能力比较

黄文大,郭伟灿,强天鹏,贾炯明,董茂辉

(1.浙江省特种设备检验研究院,杭州 310020;2.江苏省特种设备安全监督检验研究院,南京 210003;3.浙江三花制冷集团有限公司,新昌 312500;4.北京嘉盛国安科技有限公司,北京 100027)

众所周知,常规胶片射线检测技术经过多年的发展,从检测方法、检测工艺到检测标准都已比较完善。但其具有检测效率低、需要保管查询、远程传送评判、环境污染等方面缺点。随着数字化技术的不断发展,新型的替代胶片的成像器件不断推向市场。DR(数字射线检测)系统就是其中一种较为新型的射线检测系统。

DR 系统是指使用“数字探测器”作为成像器件的射线检测系统。数字探测器是指把X 射线光子转换成数字信号的电子装置,而且该转换过程是由独立单元完成的。

数字成像检测与胶片照相检测在射线透照原理上是相同的,不同点在于成像器件对接收到的信息处理技术:胶片照相检测是射线光子在胶片中形成潜影,通过暗室处理,利用观片灯来观察缺陷的;而数字成像检测则是利用计算机软件控制数字成像器件,实现射线光子到数字信号再到数字图像的转换过程,最终在显示器上进行观察和处理缺陷。

按照检测系统与被检工件的运动状态,目前的射线检测系统分为二类:静态成像检测系统和动态成像检测系统。笔者运用两种方法对试样进行了检测,能检出各种不同的缺陷。

1 试样

压力容器焊接缺陷主要包括裂纹、未熔合、未焊透、夹渣和气孔等缺陷,其中裂纹、未熔合、未焊透缺陷危害性较大。笔者现场制作了一些相关缺陷的碳钢焊接试样,并分别采用胶片射线检测与平板探测器DR 射线检测两种不同的射线检测方法对试样进行检测,然后进行缺陷检出能力比较。

焊接接头试样包括:

1个管管环向对接焊接接头试样,φ400 mm×8mm,含裂纹缺陷,编号S1;3个管管环向对接焊接接头试样,φ325mm×8mm(垫板厚3 mm),含裂纹缺陷,编号S2、S3、S4;1 个平板纵向对接焊接接头试样,200mm×150mm×4mm,含裂纹、未焊透和气孔缺陷,编号01;1个平板纵向对接焊接接头试样,200mm×150 mm×4mm,含未熔合缺陷,编号02;2个平板纵向对接焊接接头试样,275 mm×220mm×6mm,含未焊透缺陷,编号S5、S6。

2 检测设备、器材及检测参数

采用静态成像(即在一定的时间内,对试件的某一部位进行曝光、成像),输出单幅、静止的图像,分别采用胶片射线检测与平板探测器DR 射线检测等两种不同的射线检测方法,对焊接试样进行双壁单影和单壁单影检测,然后进行缺陷检出能力比较。胶片射线照相检测按标准JB/T4730.2-2005《承压设备无损检测第2部分:射线检测》(AB 级技术)检测评定。

2.1 胶片射线检测设备及检测参数

双壁单影射线机型号:XXG3005ZL,焦点尺寸为2.3mm;单壁单影射线机型号:XXG2005,焦点尺寸为2.5mm;

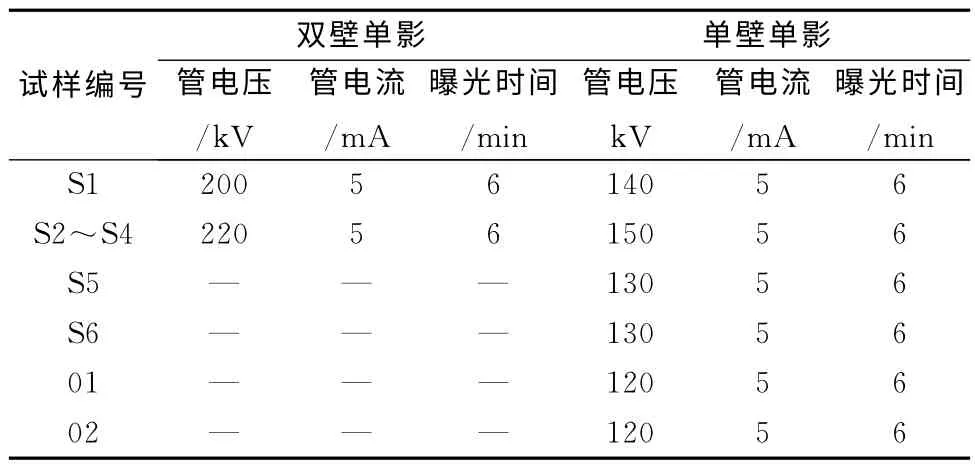

检测参数:焦距1 000 mm;胶片:Kodak INDUSTREX MX125;单丝像质计:FE10-16。按照JB/T4730.2-2005要求,S1~S4双壁单影透照各7次,S1单壁单影透照10次、S2~S4单壁单影透照各7次,S5、S6、01、02单壁单影透照各1次。检测参数如表1所示。

2.2 DR 检测设备及检测参数

射线机:YXLON SMART 300,恒电位便携式X 射线机(由于采用了高频开关技术,射线输出极其稳定);焦点尺寸为3.0mm。对于薄壁件,如果要获得高分辨率的高清图像,可以采用小焦点或微焦点射线机进行放大拍摄;但为了能与常规胶片照相用的射线机焦点尺寸基本保持一致,未采用放大技术。

表1 胶片射线检测参数

成像板:V-RX,非晶硅,像素尺寸143μm,成像面积220 mm×220 mm。像质计:单丝像质计FE10-16 和双丝像质计。成像系统:以色列VIDISCO(维迪思科)。无损检测系统:VIDISCO RX。软件:VIDISCO XBIT PRO。

检测参数:焦距1 000mm,参照JB/T 4730.2-2005要求,S1~S4双壁单影透照各7次,S1单壁单影透照10次、S2~S4单壁单影透照各7次,S5、S6、01、02 单壁单影透照各1 次。检测参数如 表2 所示。

表2 DR 检测检测参数

DR 检测工艺采用30 次叠加法。帧叠加法又称为图像数字积分法。它是对同一检测对象不同时刻的图像进行多帧采样,并将相应像素叠加以达到提高信噪比的目的。

3 缺陷检出能力比较及射线检测图像

3.1 缺陷检出能力比较

各检出能力如表3~10所示。

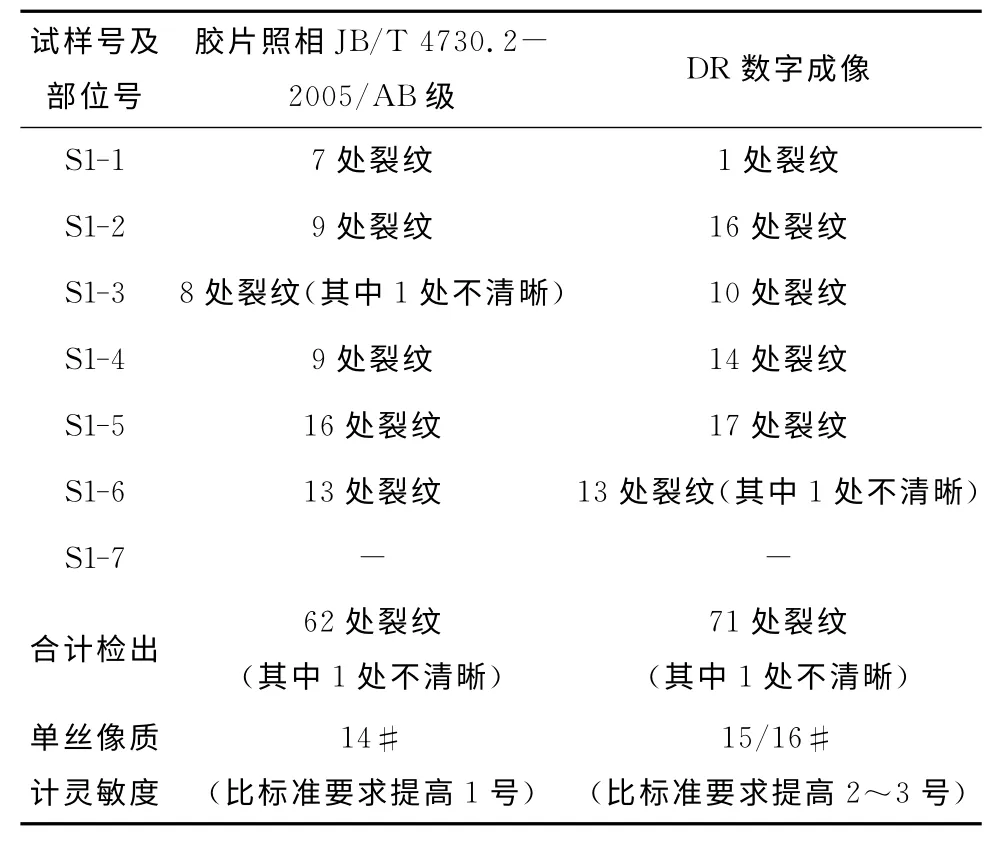

表3 试样S1双壁单影透照比较

表4 试样S2双壁单影透照比较

表5 试样S3双壁单影透照比较

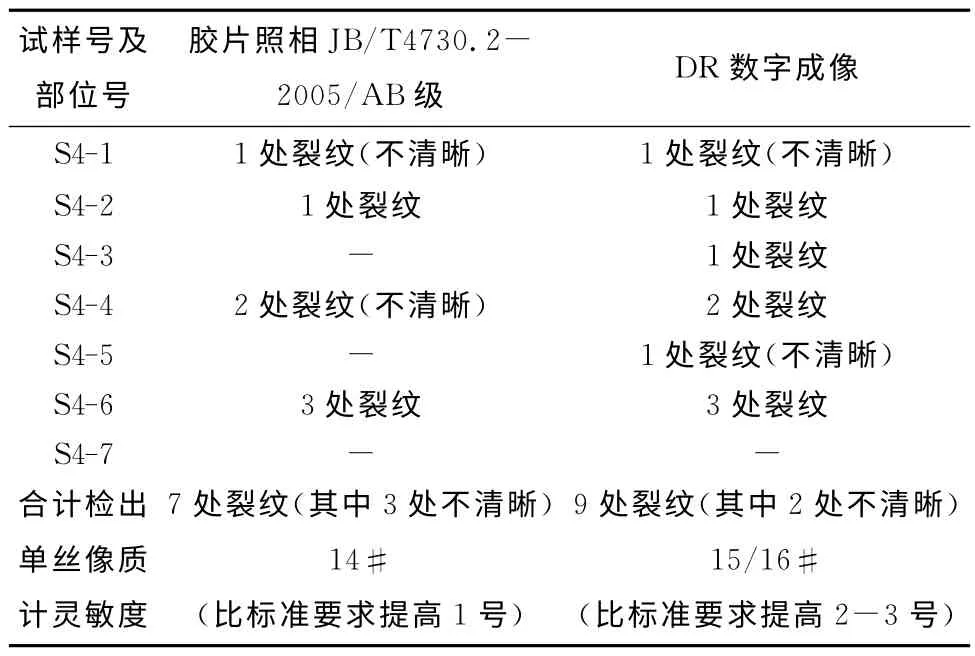

表6 试样S4双壁单影透照比较

试样S1~S4双壁单影透照总体比较:胶片照相共发现裂纹72处(其中5处不清晰),DR 发现83处(其中5处不清晰)。

表7 试样S1单壁单影透照比较

表8 试样S2单壁单影透照比较

表9 试样S3单壁单影透照比较

表10 试样S4单壁单影透照比较

试样S1~S4单壁单影透照总体比较:胶片检测共发现裂纹99 处(其中4 处不清晰),DR 发现108处(其中4处不清晰)。

试样01和02单壁单影胶片射线检测(AB 级)与平板探测器DR 检测两种不同的射线检测方法,对裂纹DR 检测略好,未熔合、未焊透和气孔缺陷两种方法显示基本一致。试样S5和S6 单壁单影胶片射线检测(AB级)与平板探测器DR 检测,这两种不同的射线检测方法对未焊透和气孔缺陷的显示基本一致。

3.2 射线检测图像举例

单壁单影01/02平板试样DR 数字成像图像分辨力达到D9。DR 射线检测照片及DR 数字成像图像分辨力如图1~10所示。

图1 01、02平板试样DR 数字成像

图2 DR 数字成像图像分辨力识别图

图3 01平板试样胶片成像

图4 02平板试样胶片成像

图5 S5平板试样DR 数字成像

图6 S5平板试样胶片成像

图7 S6平板试样DR 数字成像

图8 S4管管对接试样2#部位DR 数字成像

图9 S1管管对接试样2#部位DR 数字成像

图10 S1管管对接试样6#部位DR 数字成像

4 结语

采用胶片射线检测与平板探测器DR 检测两种不同的射线检测方法,对现场制作的含有缺陷的4个管管对接焊接接头试样及4个平板对接焊接接头试样进行了检测;并对其检出能力进行了比较。结果表明,两种检测方法对上述试样中裂纹、未焊透、未熔合和气孔等缺陷均有一定的检出能力。在某些结构单一、批量制造及需要快速出具检测结果的射线检测场合,在满足质量验收标准的前提下,可以采用DR 射线检测技术。