低周疲劳试样裂纹在线检测法

郑建军,张 昭,王 倩,白 玮

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,西安 710065)

在工程实践中,常常需要尽早发现结构件初始裂纹的产生并记录裂纹扩展过程,根据被检构件材料及结构形式的差异,目前已发展出了多种无损检测方法[1-2]。不同的无损检测方法由于其检测原理和特性的不同而有各自的优缺点,但对于高强度合金材料低周疲劳试样的在线无损检测,因其裂纹扩展寿命短、裂纹扩展速率快等特点,常规无损检测方法的可靠度和准确度都无法达到满意的效果。

笔者采用了长焦显微镜观测法、银涂层判别法、声发射(AE)检测法[3]和应变片检测法[4-5]四种方法,通过对比该四种方法在同一试样中的应用及效果,明确了各方法的优缺点及适用范围。

1 试样材料与检测方法

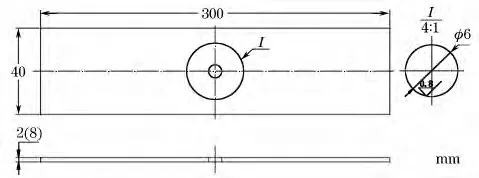

试样材料为TC18钛合金,表面采用刚玉砂吹砂处理,表面粗糙度Ra为3.2。试件形状及尺寸如图1所示,长300mm,宽40mm,厚2mm,中心位置直径6mm 的圆孔。采用500kN Instron8801液压伺服疲劳试验机进行试验。

疲劳试验最大载荷分别为621 MPa常幅疲劳、807 MPa常幅疲劳及100循环621 MPa载荷,间隔2循环807 MPa载荷,试验应力比R为0.06,加载频率为3Hz。

图1 钛合金试件形状及尺寸

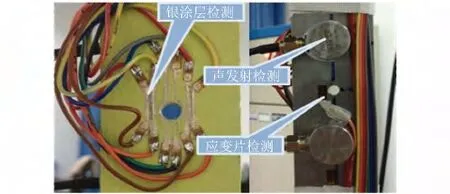

长焦显微镜观测法在试验时,每间隔500循环观察一次,记录是否有裂纹产生及裂纹的尺寸;银涂层判别法为根据涂好的银粉线接电极后采用专用检测设备进行在线检测;AE 检测法在试样两端沿长度方向中心线距孔中心150mm 对称位置分别接探头,试验时连接检测仪器进行在线检测;应变片检测法先在试样孔边沿试样长度方向粘贴应变片,试验时实时测量应变值,通过对比应变值的变化进行检测。银粉线、AE 探头及应变片在试样上的分布位置如图2所示。

图2 不同检测方法实施位置

2 四种方法检测结果与比较

2.1 检测结果

2.1.1 长焦显微镜观测法

长焦显微镜观测法是目视检测的一种,其借助于长度尺寸经过标定的具有固定视场的显微镜贴于试样表面进行观察,当试样产生裂纹时,随着加载裂纹尖端会产生开闭动作,通过长焦显微镜的观察即可发现有裂纹产生并记录裂纹尺寸。

2.1.2 银涂层判别法

银涂层判别法是利用韧度很低的银粉涂于试样表面形成多条银粉线,在银粉线的两级分别接电极,并实时检测电极的通断。试验初始,银粉线的两级应一直保持接通状态,试验中当试样产生裂纹并扩展至银粉线处时,韧度较低的银粉线将随裂纹的产生一同断裂,检测电极的通断即可实时检测银粉线断裂的时间和对应的循环数。如果事先对可能的起裂点至各条银粉线外边沿的尺寸进行测量,则银涂层还可记录裂纹尺寸与循环数的对应关系。一般情况下,试验件的材料都为导电的金属材料,因此还需要在试样与银粉线之间涂抹一层绝缘且低韧度的材料。

2.1.3 AE检测法

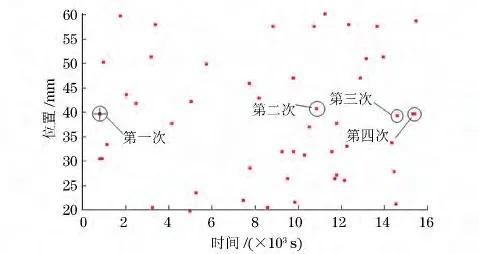

AE是当物体或材料内部迅速释放能量而产生瞬态弹性波的一种物理现象,而AE 信号则表示一个或多个AE事件经传感器接收并经系统处理后以某种形式出现的电信号。通过检测设备及检测系统可以收集和鉴别收集到的电信号,从而能够从中获取需要的有价值的信息,为结构件或材料的缺陷判别提供支持。AE检测结果如图3所示。

图3 AE检测法检测结果

2.1.4 应变片检测法

应变片检测法是在试样易产生裂纹部位表面粘贴应变片,试验时实时对比应变片的应变值与载荷循环的规律,可以检测出试样应变片粘贴位置附近材料缺陷的产生时间,当应变值出现急剧变动时可认为试样的裂纹已扩展至应变片附近,通过测量起裂点至应变片最近应变丝的距离可实现循环数与裂纹长度的对应。应变片检测信号如图4所示。

图4 应变片法检测信号

四种方法初始裂纹尺寸检测结果如表1所示。

2.2 检测效果比较

2.2.1 初始裂纹检测效果

长焦显微镜观测法是通过人眼对试样危险部位表面进行观察,而实际操作中不可能做到不间断观察,因此很难准确捕捉到初始裂纹产生的时间。而且由于试样为低周疲劳试验件,试样的总寿命和裂纹扩展寿命都很低,往往当发现裂纹时裂纹尺寸已经较长了。基于此,后续试样并未采用长焦显微镜观测法进行检测。

银涂层判别法原理较简单,通过测量银粉线电极的通断实现裂纹尺寸的检测,试验中银涂层测得了多组裂纹长度值。但银涂层的使用也有其局限性,只能发现由银粉线的粗细和密度确定的缺陷尺寸。在实施过程中,银涂层的工艺较为复杂,首先需要在试样表面涂绝缘漆,然后制作银粉线,最后还要进行焊线、接线、检测等工作;因此,银涂层检测法的工作量远远大于其他方法。

表1 部分试样裂纹在线检测结果

AE检测法理论上可以准确发现裂纹的产生和扩展过程,但在实际操作中,由于外界试验机、油源、机械摩擦等噪声源太多且幅值较高,在常幅疲劳载荷下AE检测法未能实现裂纹产生的有效甄别,在间隔超载试样的试验超载循环时可以检测到AE信号。

应变片检测法的原理与银涂层判别法相似,都是通过检测试样表面附加设备的通断来判断开裂情况,在工程应用中应变片用量较多,应变测量设备使用也较多。因此相较于银涂层法,应变片检测法更便于操作和实现,但试验中在高应变循环载荷下会出现应变片粘贴不牢固的情况。表1中未检测到初始裂纹的情况均为经过数次循环后应变片松脱从而无法提供有效数据。

2.2.2 裂纹长度记录效果

长焦显微镜观测法通过目视读数进行记录,由于目视读数需要一定时间,在低周疲劳中,裂纹扩展速率较快,一次读数的裂纹扩展长度可能达到0.2mm,因此该方法的误差也较大。银涂层判别法仅需要记录银粉线断裂时的循环数即可实现裂纹长度与循环数的对应,使用时操作较为简单。其缺点为由于工艺及尺寸的限制,可读取裂纹长度的银粉线数量有限,试验中仅能读取固定尺寸的裂纹长度;且在本次试验中,由于材料应变较高,部分银粉线在循环高应变下提前断开,影响了检测结果。AE 检测法主要用于发现缺陷产生和裂纹扩展过程,无法进行裂纹尺寸的测量。应变片检测法由于裂尖塑性区的影响并不能准确判断裂纹尺寸与循环数的对应关系,而且应变片宽度较宽,实施中也不方便并排粘贴多个应变片。

2.2.3 不同方法的优缺点及适用场合

将四种检测方法在初始裂纹产生和裂纹尺寸记录方面的优缺点分别进行分析,并对不同检测方法的适用场合进行归纳,如表2所示。

表2 不同检测方法优缺点及适用场合

通过表2分析可知,对于TC18钛合金低周疲劳初始裂纹监测及裂纹长度测量,四种方法各有优劣,但仅采用一种方法均难以有效得到满意的检测结果。根据上述分析,对于此类试样推荐采用应变片检测法检测初始裂纹的产生,如裂纹长度要求精度不高可采用长焦显微镜观测法测量裂纹长度,测量精度要求较高则可采用银涂层法进行监测,此类试验不推荐使用声发射法进行检测。

3 结语

(1)采用了四种检测方法在TC18钛合金低周疲劳试验中监测初始裂纹产生,测量裂纹尺寸,得到了不同检测方法的检测能力及检测效果。

(2)通过分析不同检测方法在试验中的检测结果,给出了检测方法组合建议:应变片检测法检测初始裂纹的产生,如裂纹长度要求精度不高可采用长焦显微镜观测法测量裂纹长度,测量精度要求较高则可采用银涂层法进行监测。

[1]仲维畅.中国无损检测简史[J].无损检测,2012,34(1):52-56.

[2]耿荣生,景鹏.绿色无损检测——NDT 技术的未来发展之路[J].无损检测,2011,33(9):1-6.

[3]申雅峰,胡春燕,张磊.声发射技术在疲劳裂纹监测中的应用[J].无损检测,2012,34(8):34-38.

[4]樊鸿,张盛,王启智.应变片法确定混凝土动态起裂时间的研究[J].振动与冲击,2010,32(1):153-156.

[5]蒋洪伟.基于电阻应变片的结构健康监测实例[J].黑龙江水利科技,2012,34(8):49-51.