糖汁变频输送物料箱液位与流量自适应控制方法研究

高俊永,黄向阳,黄 爽,秦健南

(广州甘蔗糖业研究所,广东省甘蔗改良与生物炼制重点实验室,广东 广州 510316)

在流程工业生产中,维持生产的平稳性是获取经济效益和提高生产管理的基本要求,而维持生产的平稳性,首要的一点是要保持前后设备之间的物料量尽可能地缓慢变化或不变化,为了实现工艺过程的稳定,一般通过设立缓冲容器来解决前后工序之间的物料量突变,并通过自动控制系统的加入以确保生产的平稳性,随着生产力的发展,生产操作过程尽可能的减少人为干预,但是常规PID定值控制已满足不了上述要求[1],特别是要求较高的反应过程和快速沉降过程。

在制糖生产过程,工序的衔接和处理均要求较高的稳定性,糖厂的各种糖汁,主要有混合汁、中和汁、清汁、滤汁、糖浆等的处理需要泵送至不同的工序,一般根据来料多少由操作工进行控制物料的输送,有的控制系统采用了变频控制技术,其根据物料箱液位的高低进行区间固定赋值调整[2],有的控制系统通过出口压力设定值调整调节阀开度控制物料箱液位[3],这样液位区间的调整与赋值合理性的优化需要一定的经验值,以及不时的人工干预调整,以达到较好的变频控制效果,且在各工序的适应性存在很大差异。如何更加自动的适应物料箱液位的变化,快速、稳定的调整流量输送,减少流量变化对工艺稳定的影响,做到人为干预少、流量控制稳定是在操作人员日益紧张的现实生产中的棘手问题。本文方法也是在此问题的基础上提出,以求通过数学分析方法的研究,解决该问题,达到物料变频输送流量自适应的要求,进一步为温度、助剂添加、压力等控制系统的稳定性提供可靠保障。

1 物料变频输送自适应方程推导

以物料箱安装液位变送器、输送泵采用变频输送、输送管道安装物料流量计为例,基本的工艺过程如图1所示。物料箱液位的控制通过输送泵频率的变化实现物料泵送的流量调节。

由图1可见,物料到物料箱通过实时液位的测控,泵送采用变频操作,出料有流量计可以记录瞬间的物料流量,因此,通过测得物料箱的面积,就可以通过液位和流量变化情况,推导出物料来量与液位、出料量的偏微分方程。假设物料箱为规则的形状,面积为S,则物料箱物料变化量的非线性偏微分方程为:

式(1)中: 为单位时间的物料箱增加的体积,m3/s;为物料箱液位高度随时间变化的函数,m/s;为物料流量随时间变化的函数,m3/s。

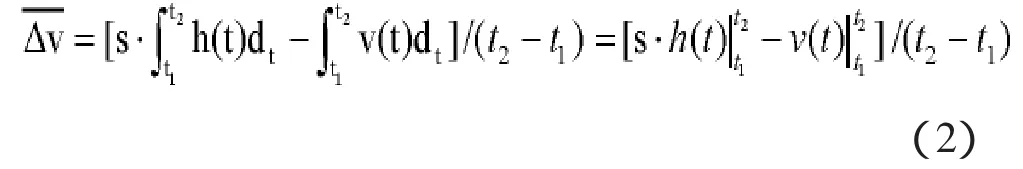

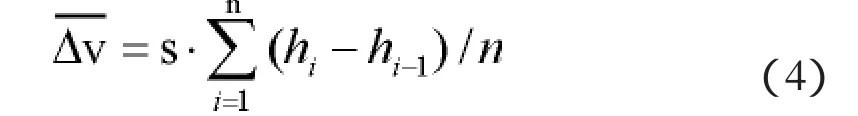

对上式进行积分并进行处理可得某段时间内的物料体积平均变化方程:

图1 物料变频输送基本流程图

式(2)可以作为物料变频输送流量变化的数学表达式,但是由于h(t)和v(t)函数表达式未知,还不能作为实际控制函数进行应用,两者的表达式可以通过实时采集的数据进行拟合求得,通过程序编程进一步实现物料输送流量变化的自适应控制,这就要求较高的系统运算能力和存储空间,也会带来一定程度上的延迟,根据生产实际情况,假设:物料变频输送过程相对稳定,在设定的输送流量下,一段时间内物料输送的量保持不变,即v(t)在上式(2)中t1至t2时间段内变化为零,因此,物料箱体积的改变可以通过物料箱液位的变化求得,上式(2)则变为:

上式(3)中h(t)是一个随时间变化不断改变的非线性未知函数,其可以通过系统在t1至t2时间段内采集的瞬时数据进行拟合求得,但需要大量的数据分析和人为干预,在应用中存在响应时间慢、操作繁杂、分析要求高等问题,为进一步简化操作及分析要求,减小系统运算要求,提高响应时间,可对t1至t2时间段进行若干划分,采集得到相应的物料箱液位值,进行加权平均处理即可,上式(3)则表达为:

则正常生产过程中,流量设定值v2变化则有下式进行自动设定:

式(5)可以作为物料变频输送流量变化的数学表达式,并通过一定的约束条件实现物料流量变频输送控制的自适应模型,达到自动、及时有效调整流量设定值的要求,稳定物料箱的液位在要求范围内,稳定工艺操作过程。

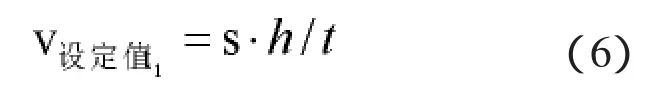

在系统开始阶段,输送泵没有工作,物料箱从液位0逐渐增高,当达到一定液位h时进行第一次赋值,在时间t内,初始v设定值t1根据下式求得:

2 物料变频输送的自适应控制方法

一般生产过程中,物料进出操作基本稳定,因此周期一般在5~20分钟范围即可,通过控制程序设定物料箱液位在一合理的高度,运行中系统根据液位变化自适应调整流量设定值,将物料箱液位保持在物料箱设定值附近,减小生产不稳定带来的工艺波动影响,其控制方式如图2所示。

3 模糊PID控制算法

图2 物料箱液位与流量自适应控制基本原理图

PID调节对于线性定常系统的控制是非常有效的,但对于非线性、时变的复杂系统和模型不清楚的系统就不能很好地控制。而模糊控制器对复杂的和模型不清楚的系统却能进行简单而有效的控制,但由于模糊控制器不具有积分环节,因而在模糊控制系统中又很难完全消除静差,而且在变量分级不足够多的情况下,常常在平衡点附近会有小的振荡现象。如果把两种控制方法结合起来,就可以构成兼有这两者优点的模糊PID控制器。

模糊控制与传统的PID控制之间的区别可以理解为:PID控制是一种基于时间的控制,而模糊控制则是一种基于过程的控制。两者在结构上的区别如图3所示。

图3 传统PID与模糊PID的结构区别

由图3可以看出,传统PID控制算法的参数设定值不能随着生产的实时变化而变化,通常由经验丰富的技术人员实时监控,在线调整,如物料箱因生产液位变化过快或者过大,参数设定值在一定时间内不能跟随变化,那么容易造成物料箱空箱或满箱,空箱则会对输送泵造成损害,满箱则会造成物料浪费,同时会给生产带来不同程度的影响。模糊PID控制通过设定值调节器进行二次设定,经设定值选定器选定适合当前生产状况的设定值,可减少甚至避免人工参与,降低生产波动带来的不稳定因素,使控制效果更加稳定。

4 模型数据仿真模拟测试分析

为了检验自适应模型的效果,在生产中对未采用该模型的物料箱液位操作控制情况的数据进行采集,每30秒采集一次液位值,每5分钟统计一次流量累积值,并对该段时间内的流量累积和物料箱体积变化进行分析,每隔5分钟为一个周期进行统计,其结果如表1所示。

表1 流量和物料箱体积变化分析表

根据文献[4]方法,利用西门子软件进行数据的仿真测试分析,通过流量设定值的调整测试,检验物料箱液位与流量设定值变化的自适应情况,其控制对象为物料箱液位,物料箱液位以常见的压力传感器进行分析。

设定物料箱液位在50±3%范围,控制10分钟为一个周期,流量设定值在0~3立方/小时范围调整,分析结果如图4所示。

图4 液位实际测定曲线和理论计算模拟曲线图

由图4分析可见实际流量在第10分钟变动为46立方/小时后没做调整,物料箱液位也在此后的近一个小时内不断下降。而根据理论计算,在第10、20和50分钟,分别将流量设定值调整为47、45和46立方,则模拟的物料箱液位曲线在第20分钟达到控制要求的50%液位附近后,基本在控制线附近振荡,振幅为:49.1%~54.6%,并能根据控制系统的程序实现自动调整流量设定值,进而实现物料箱液位的稳定。可见,该方法在保证流量变动不影响工艺效果的情况下很好的控制了物料箱液位的稳定性。

5 小结

通过物料箱的物料进出单元分析,物料箱液位及体积的变化,推导出变频输送流量变化的数学表达式,根据生产过程基本稳定的情况,选择5~20分钟为一个流量设定值的调整周期,分析了运用该表达式的控制方法,并通过实际生产现场采集的数据分析,运用该表达式模拟了物料箱液位的变化曲线,并于实际液位变化曲线进行对比,结果显示,该控制方法在保证物料输送不影响工艺稳定的前提下,通过多次调整流量设定值,可以有效控制物料箱液位的变化区间,自动实现进出物料和液位的匹配调整,减轻了工人的操作强度,提高了生产自控和工艺效果的稳定性,为生产过程工艺稳定性提供了一种参考方法。

[1] 甄新平,李全善,魏环,等.一种新型模糊液位控制及其应用[J].化工学报,2008,59(7):1615-1619.

[2] 洪炎,苏静明,唐超礼.基于模糊-免PID的冻结凿井流量智能控制研究[J].煤矿机械,2012,33(06):227-229.

[3] 姜丰辉,杭柏林.炭黑气力输送终端压力控制系统仿真[J].橡胶技术与装备,2005,31(6):51-54.

[4] 徐宁,陈骏佳,叶权圣,等.模糊PID控制器在糖厂清汁加热中的应用研究[J].甘蔗糖业,2013,10,第5期:38-43.