甘蔗机械收获作业条件和农艺配合方案

王丽婷

(约翰迪尔[中国]投资有限公司)

众所周知,目前全世界大部分甘蔗还是由人工砍收,但伴随着机械化进程的空前发展和人工成本的急剧飞涨,主要甘蔗生产大国都已完成全程机械化生产或在加快提高其机械收割程度。而中国作为全球第三的产糖大国,机械化收割水平仅为0.5%。机械化是中国农业发展的唯一出路。要真正摆脱甘蔗全程机械化过程中人工种植和砍收的困扰,中国需要彻底改变目前家庭传统的小地块、小行距耕种模式,吸收国外甘蔗生产机械化的先进经验,以政府政策扶持为平台,大农户/农场/合作社与糖厂和设备厂家紧密合作,开创出适合当地甘蔗种植及收获全程机械化的标准模式。

1 约翰迪尔收获机的特点

美国约翰迪尔公司是著名的国际农业机械公司,专门针对中国和亚洲市场的实际情况研发出适合小地块小行距蔗田使用的中型甘蔗收割机。有以下技术特点:

第一,适应1.1~1.5米行距的地块,可收割5~12吨/亩的高产田和严重倒伏甘蔗。1.2~1.4米行距收割效率最佳。

第二,大马力高效的发动机和液压系统,动力足、效率高。

第三,铰接式车身专利设计,地头转弯半径只需3米,小地块可操作性强、作业效率高。

第四,全球唯一的四轮驱动、独立悬挂的甘蔗收割机,防滑防倾翻,安全性、稳定性强。

第五,优化的清选系统,风力足,含杂率低。

第六,轻便坚固的铝合金升运器,稳定性强,不易倾翻。

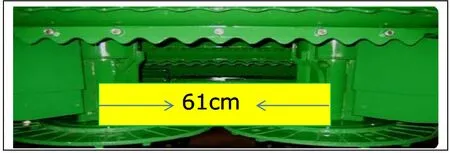

第七,配备宽大的进料口和可调式高位切梢器、分禾器、加宽多角度底盘切割器,割茬整齐、适应性强、田间甘蔗损失少,次年出苗率高。

第八,倾斜式驾驶室,视野清晰,安静舒适,便于设备维护和机手操控。

第九,智能触屏控制中心和可视数字触摸屏显示器,操作简捷、准确。

2 土地规划方案

用户在考虑全程机械化收割作业时,首先要具备机械化作业所需要的基础条件,包括整地、甘蔗品种、种植、地块、地头、行长、垄高设计以及后续的配套运输和糖厂喂入等关键因素,充分考虑满足机械化作业的各种要求,以达到最好的经济效益。

2.1 地块行长

以300~400米最为理想。针对目前地块小、坡度大、土地面积有限的情况,整地时可以根据当地的地形分阶段、分步骤进行。

第一步,打破田间现有的田埂,小块并大块,清除水沟和障碍物,一犁二耙三开行或十字深松重耙两遍法进行深耕深松,保证行长为150~200米,保证垄直且垄高高于15厘米,留出4米的地头,有助于收割机和运输农用车辆掉头转弯。

图1 平整土地

图2 连片大面积地块

第二步,待条件成熟后,再规划300~400米的行长。如果超过400米,则需要预留田间运输的道路,以便网车或农用运输车能够顺利通过,从而降低运输车辆对甘蔗宿根的破坏、减少油耗,提高收割运输效率。

最后,尽可能保证相邻蔗田地块的甘蔗行向相互对齐(相当于延长甘蔗行长或垄长),可以提高收割效率(图3)。

图3 地块条件

2.2 蔗田地头设计

预留出3~6米适宜的地头,为甘蔗收割机和田间运输车辆转头提供便利。小型甘蔗收割机转弯半径为3.0米。

2.3 清除障碍

清除或移动地头沟渠、电线杆、坟堆、喷灌柱子或其他障碍,保证收割机地头转弯路面平整。

经常维护田间道路,从而提高运输效率。

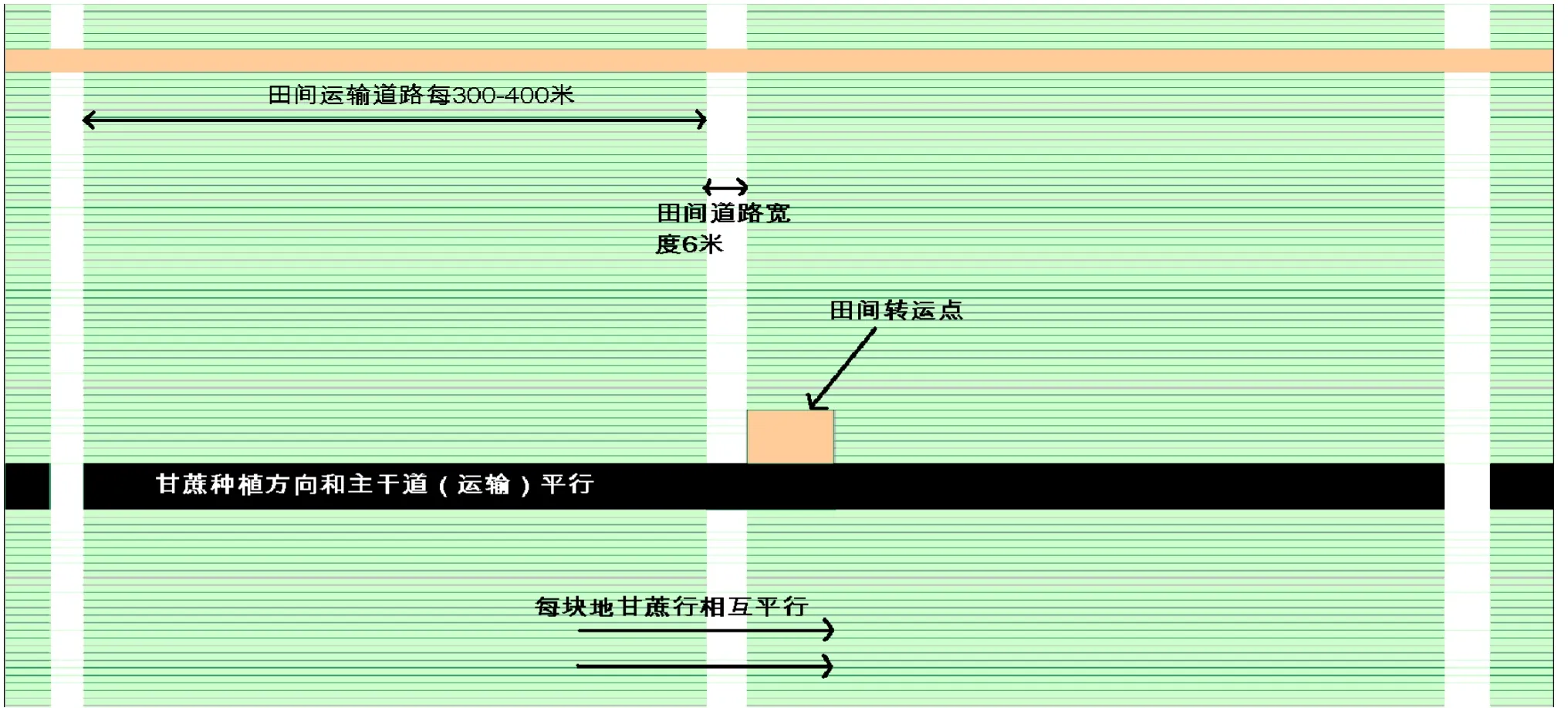

3 田间甘蔗转运站

如果蔗地距离糖厂超过30公里,应该在田间地头设置甘蔗转运站,如图4所示。转运点最好设在离收割机(组)作业点1公里范围之内(尽可能均匀分散),太远的田间运输转运站,会降低收割机的使用效率从而增加收割机和田间拖拉机/网车的配套成本;反之,太密集的转运点会降低土地的利用率。

图4 甘蔗转运站

甘蔗转运点要求:一是平整、路面硬化处理(根据需求);二是空间足够大,保证运输卡车两侧均留有足够的空间允许网车可左右两侧停靠并顺利装蔗。

在运输条件不成熟的情况下,翻蔸的宿根蔗可以使用8~10吨的农用翻斗车进行甘蔗运输直接进厂入榨。既保持甘蔗的新鲜度和减少糖份损失,又弥补由机收对糖厂的生产工艺损失。

但对于新植蔗,需要使用田间网箱车进行田间甘蔗转运,然后转由大型运输车辆将甘蔗运进糖厂入蔗。这样可避免农用运输车辆轮距不符对宿根蔗造成的一定损伤及机收含杂率的增加,从而提高农民和糖厂的经济效益。

图5 机具操作尺寸

图6 两刀盘的中心距尺寸

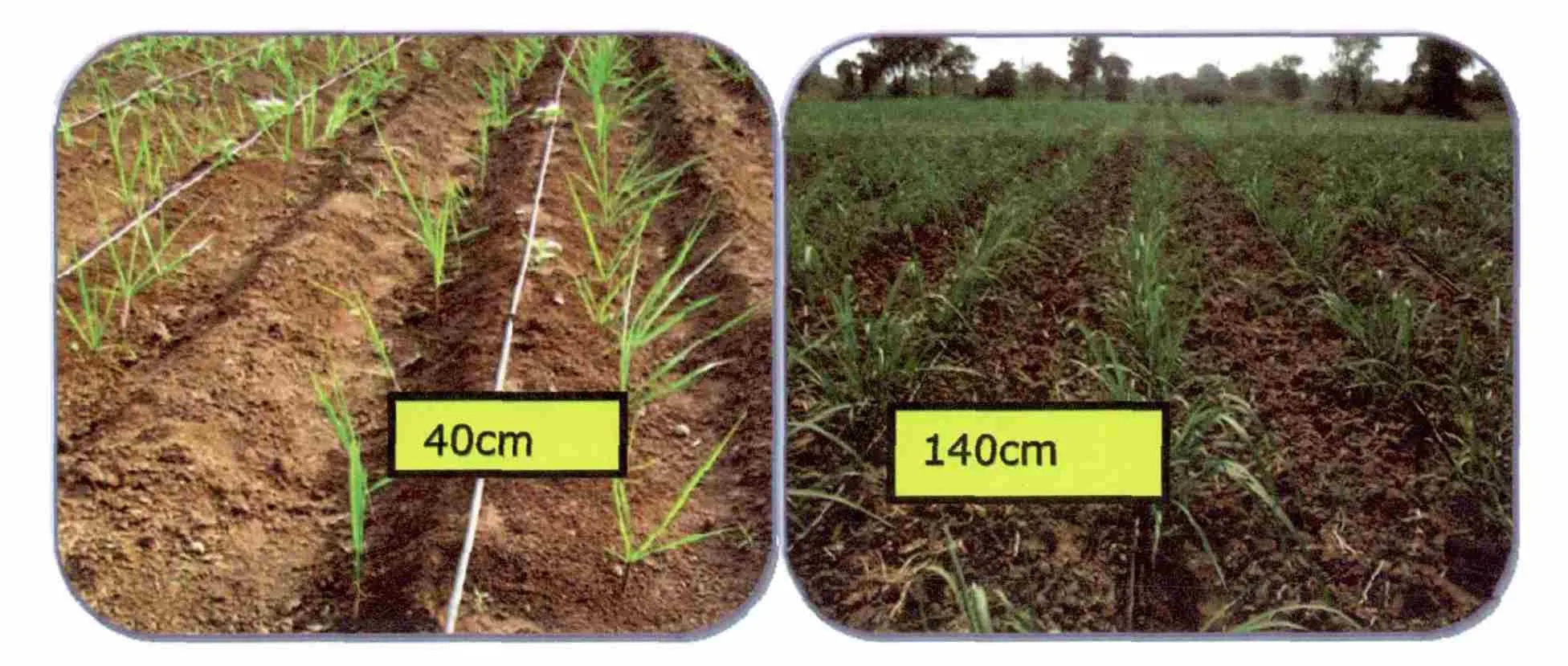

4 行距

在不影响产量的情况下,最理想行距要求1.2~1.4米(行与行之间距离),如图7所示。行与行之间的距离和行长、种植方向,应该尽量保持一致性(可使用精准农业卫星定位系统),行直行长,地头适宜,使收割机的生产效率达到最佳。

如果地块小,可采用双行(宽窄行/大小行)种植,建议中间的大行行距为1.4米,两边小行中心间距不超过0.4米,能够最大限度地减少收获时对宿根损伤及蔗地甘蔗损失,保证有效茎数量和提高单产。

图7 行距规格

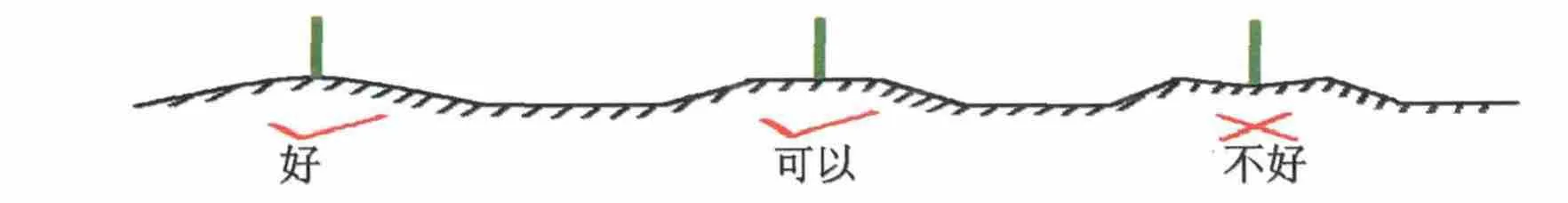

垄高:15cm(10~20cm)为宜,不能超过30cm。起垄形状要求如图8所示。为了达到最佳收割效果(切割刀切面干净,不破坏宿根),要求甘蔗有一定的垄高,垄面要平整或凸起,垄高尽量保持一致性。凹面对收割不利,易造成甘蔗损失、损坏宿根,也增加含杂率如泥土等杂物,影响糖厂的抽出率。每年4~5月进行大培土至甘蔗根部,提高甘蔗的收割效率,最大限度减少蔗地甘蔗损失。

图8 起垄形状的要求

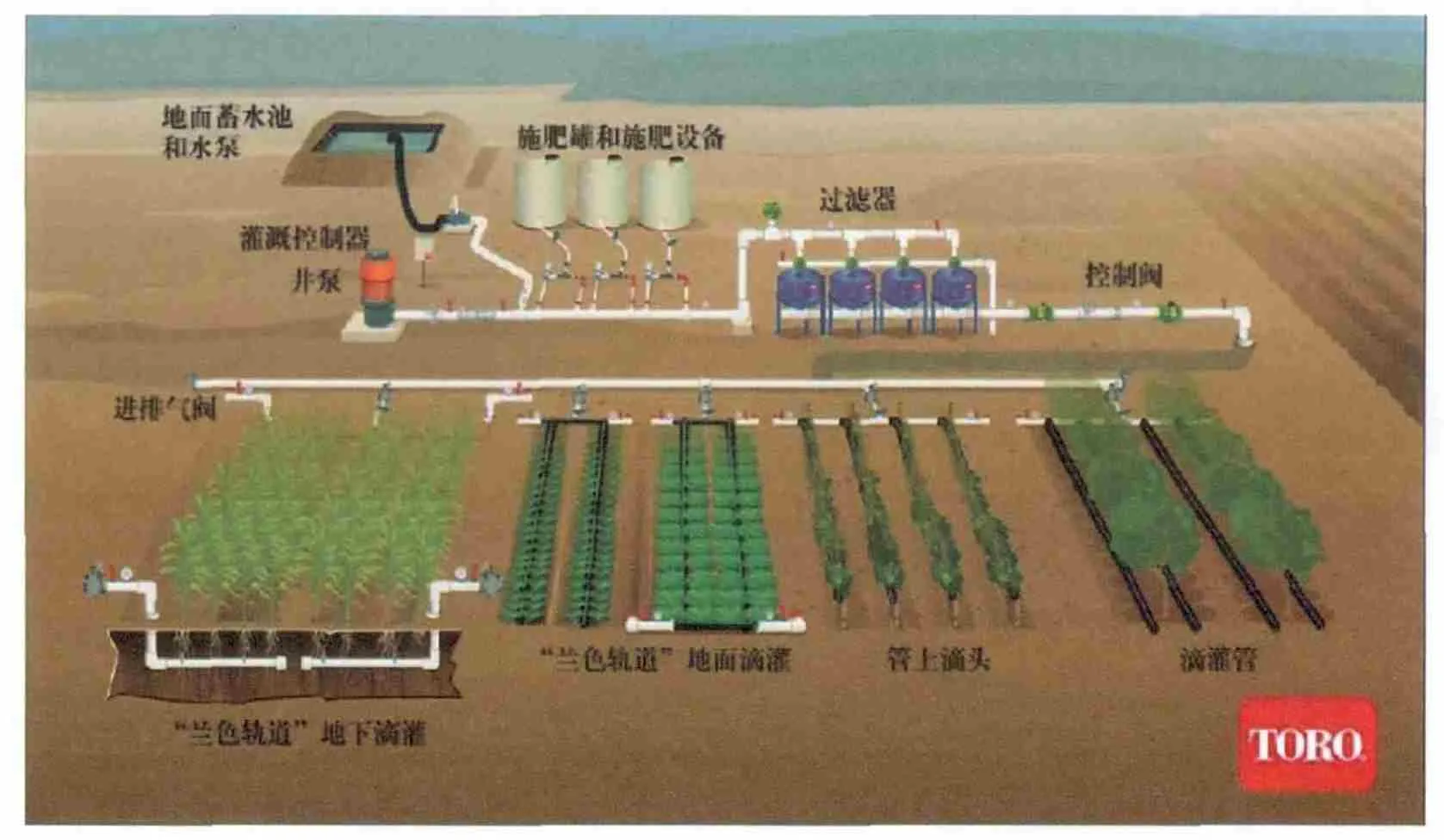

5 滴灌规划设计

灌溉系统可以节省人工,节约能耗,提高甘蔗对肥料及水分吸收率,提高甘蔗单产,改良土壤结构,在机械作业过后保证土质松软,提高甘蔗在机械化收割后的宿根性,所以水肥一体化系统是甘蔗全程机械化的重要组成部分。典型的滴灌系统如图9所示。

水肥一体化系统设计方案:

第一,对地块进行丈量并根据地块实际情况,为整体布局及水肥一体化系统提供可靠的设计依据。设计好轮灌分区,根据当地气候条件及土地条件制定灌溉制度、施肥周期及系统维护周期。

第二,水肥一体化系统由首部、主供水管、干路支路供水管和田间滴灌管路组成。

第三,首部由水泵、主管止回阀、过滤器、主管阀门、施肥系统构成。首部修建的地点依据水源情况而定。在条件允许的情况下,修建于整个甘蔗种植区域的中央,可节省大量管材。根据用水情况选择水泵大小。根据水质选择过滤形式(如河水建议介质过滤器搭配碟片过滤器,地下水建议砂分离器搭配网式过滤器等)。施肥系统可选择文丘里管、施肥泵或自动施肥机。

图9 滴灌系统典型图

第四,主、干、支路供水管根据设计布局进行埋点安装。埋管深度建议达到地下1.5米,这样可以避免机械作业时压坏管路。

第五,田间滴灌管路的选择。如地势平坦,可选择采用非压力补偿滴灌带作为滴灌管路。如地势起伏较大,为了保证灌溉均匀度,建议采用低成本的压力补偿滴灌带。安装形式可选择地表铺设,或地埋安装。地表铺设将滴灌带铺设在地表甘蔗种植行向上,如是宽窄行种植,建议铺设于窄行中间。安装及维护简单,但需要在甘蔗培土及收割前回收滴灌带并整理清洗,待作业完成后重新铺设。地埋安装可以与甘蔗种植同时进行,在种植机上加装铺设装置即可,埋管深度为种植深度下方10cm左右。减少因田间农事而损坏管路的概率,不需要在甘蔗收割前回收滴灌带,降低运行成本,但维护较为复杂。

第六,水肥一体化系统可实现全程自动化控制,提升系统可靠性,降低人工成本,实现精准农业要求。

6 甘蔗种植方向的选择

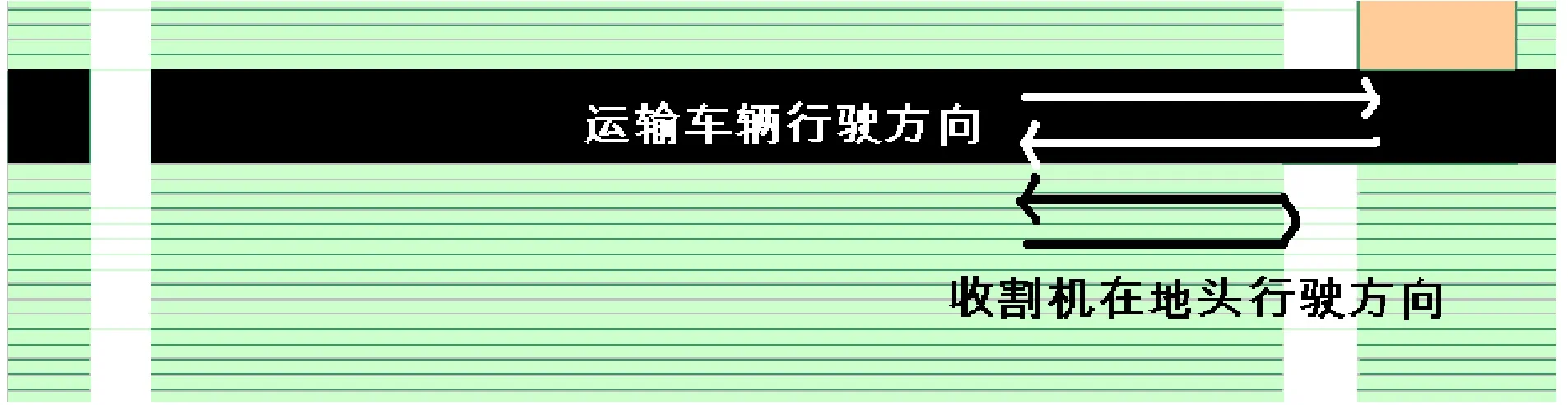

6.1 种植方向与运输主干道方向的选择

种植方向应与运输主干道平行,从而避免收割机及其他运输设备地头转弯时驶上主干道(或地头道路)时可能出现的事故。甘蔗种植方向与收获方向如图10所示。

图10 蔗地中心甘蔗种植方向与收获方向

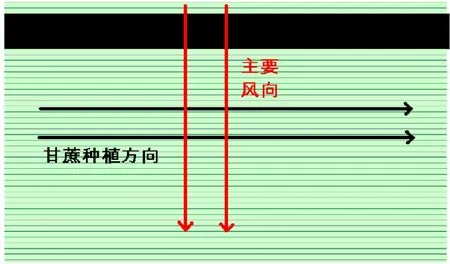

6.2 风向的影响与甘蔗种植方向选择

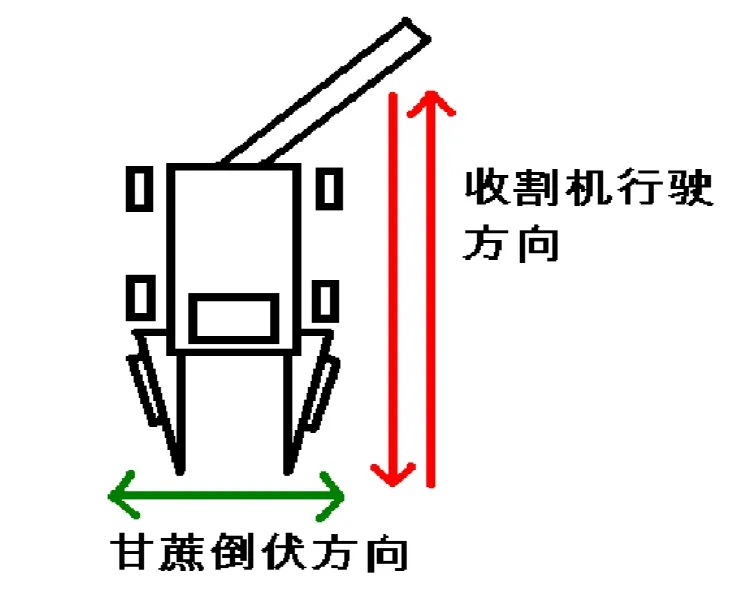

种植方向要尽可能考虑甘蔗生长后期主导风向因素。种植方向应与主导风向呈90度角(垂直方向)保证收割机收割方向始终保持与甘蔗倒伏方向有一定的角度,从而保证收割机收割效率,如图11所示。

图11 主导风向与种植方向

如果甘蔗倒伏方向与收割机作业方向一致,收割机就只能从反方向一个方向进行收割,因此会降低收割效率。甘蔗倒伏方向和收割机行驶方向如图12所示。

图12 甘蔗倒伏方向与收割机行驶方向

图13 正确的种植方向(考虑风向因素较大而导致甘蔗倒伏的情况)

7 其它要求

7.1 整地时要移动或完全清理地里的电线杆、树、石头、水泥柱或其它障碍物,以免对机器和切割刀片造成损伤。

7.2 选择适合机器收割的甘蔗品种或进行适当的改良。

一是高糖高产;二是根系发达,从而避免或减轻机器收割时甘蔗被连根拔起或松动的影响;三是选择不易断裂的品种,从而保证机收过程中甘蔗断裂而影响收割效果。

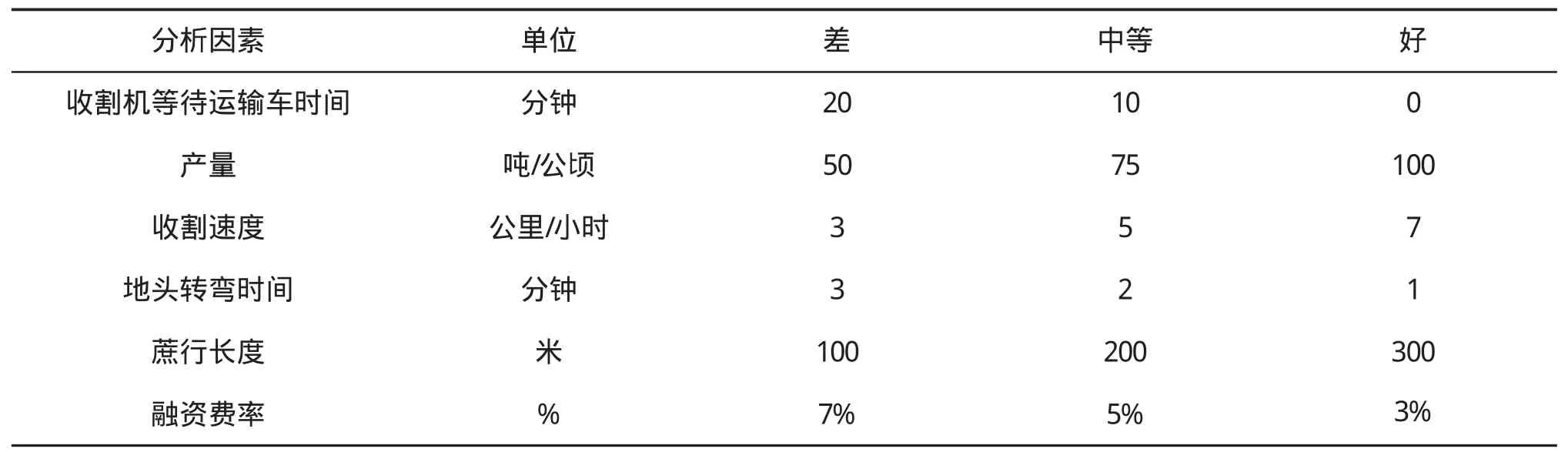

8 甘蔗收割机配套运输设备

选择合适的田间运输设备是提高收割效率重要因素之一,它直接影响到甘蔗收割效益。翻蔸地可使用农用车,但新植蔗必须使用田间转运车将甘蔗转送到运输车并入厂,提高效率,降低成本。分析如表1所示:运输车辆的效率仅收割机等待装甘蔗的时间一项对收割成本的影响最大,在30%以上。

一是要有足够的运输车辆配套收割机作业。

二是高质量运输设备保证高效运输,节约时间,提高收割机的利用率。

表1 各种因素对甘蔗收获的影响程度

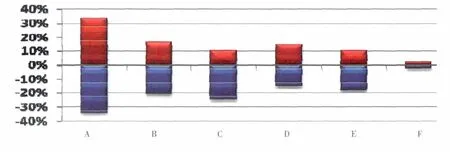

图14 各种营销因素对甘蔗收获成本的影响

三是参考以下收割机收获量分析如图14,通过改变相应条件变量值获得相应结果,从而可分析各种因素对吨甘蔗生产成本的影响。

9 建议农具及动力配套解决方案

针对不同时期甘蔗种植及管护,建议使用以下动力配套解决方案及相关农具。

9.1 翻兜新植蔗

第一,重耙灭茬、粗整地:圆盘耙直径90cm以上,动力200ph以上(拖拉机)

第二,深耕深松:深度达40~50cm,动力120ph以上(拖拉机)

第三,中型耙、精整地:(视实际情况而选择),动力165ph以上

第四,开沟播种:切段或整杆甘蔗种植机,120ph以上

第五,除草、培土、施肥:中耕培土机:55~90ph以上

第六,植保:喷药机除虫、防病,600~800l自走式或背负式喷药机

第七,收获、装运:收割机CH330(小地块)或3520(大地块)+田间转运车

9.2 第二年宿根蔗

第一,深松、培土、施肥:55~90ph以上

第二,植保:小型背负式喷药机(小地块)或自走式喷药机(大地块)

第三,甘蔗收割:CH330或3520甘蔗收割机

备注:当年宿根 翻兜地进行 1~7道工序,第二年只须进行8~10共三道工序。

不同地块面积及地形、土壤类型、水源情况,设备配套方案会有所变动。