乘用车整车误用试验轴头载荷仿真研究

程稳正 曹正林 赵晋

(中国第一汽车股份有限公司技术中心 汽车振动噪声和安全控制综合技术国家重点试验室)

乘用车整车误用试验轴头载荷仿真研究

程稳正 曹正林 赵晋

(中国第一汽车股份有限公司技术中心 汽车振动噪声和安全控制综合技术国家重点试验室)

以某C级轿车为研究对象,建立考虑强非线性特征的整车极限误用工况全柔性仿真模型,按规范进行两种误用试验的仿真研究,得到轴头载荷,并与同工况实车测试进行对比研究。模型计算精度达到设计要求,表明这种在车型开发早期获取误用试验轴头载荷的仿真方法有效可行。

1 前言

为确保误用工况下车辆的可靠性,准确获得轴头力是强度设计的关键。文献[1]、[2]提出的轴头力经验公式均基于耐久性路面测试数据,不适用于误用工况。分析不同车型误用试验数据后发现,在相同的试验方法下轴头G载荷相差很大,数据沿用性差。在数据积累有限的情况下,为降低误用试验成本、提高试验通过率,迫切需要在车型开发早期能够仿真误用试验,获得载荷水平及失效模式。

误用时存在强非线性,采用传递函数迭代轴头力的方法存在较大误差[3],因此对于整车误用试验的仿真一直是个难点。Ray Hanley、Ch Oertel、Manfred Baecker等分别研究了误用试验的轮胎行为,验证了仿真轮胎模型[4~6];宝马公司的Micro Hauke开展了整车误用行为仿真研究,对部分连接点载荷进行了比较[7];方杰等进行了轮胎机械特性虚拟试验场研究[8];曹正林等建立了虚拟试车场动力学轮胎模型[9],开展了虚拟试车场的轿车悬架耐久性强化试验仿真研究[10]。

本文以某C级轿车为研究对象,建立考虑强非线性特征的整车模型,根据试验规范仿真了两种误用试验,并与测试结果进行对比研究。

2 非线性处理方法

2.1 轮胎模型

以实车轮胎为研究对象,进行轮胎径向刚度、扭转特性和侧偏特性的仿真分析,将计算结果与相同工况下的轮胎试验台测试结果进行对比,以验证所建立的轮胎模型刚度特性的有效性。图1为轮胎扭转刚度仿真模型。图2为试验与仿真比较分析结果。具体建模及验证过程见文献[9]。

2.2 橡胶衬套

橡胶衬套在误用工况下的特性影响与之相连接结构的过载行为,需要考虑其在非线性下的力学行为。橡胶材料采用Mooney-Rivlin本构模型,相关的本构参数可根据相关测试数据拟合获取。

拟合过程如下:

a.按试验方法进行衬套主要受力方向(径向、轴向)刚度有限元分析,以试验测试刚度为目标,调整材料参数,直至达到合理的误差范围内;

b.以第1步得到的材料参数进行非主要受力方向(扭转方向)刚度有限元分析,验证设置参数的有效性;

c.重复迭代,直至3个方向的刚度分析结果均在合理的误差范围内;

d.拟合得到的本构参数作为橡胶材料的属性定义。

图3为衬套径向刚度有限元分析模型。图4为衬套有限元分析的变形情况。

表1为刚度分析结果与试验结果的比较。可知,刚度误差在可接受的范围内,因此得到的材料本构参数可作为橡胶衬套建模的材料属性输入。

表1 衬套刚度

对于缺少试验数据的橡胶衬套材料,可根据式(1)~式(4)计算得到[11]。

式中,E为弹性模量;μ为泊松比,对于橡胶材料μ≈0.5;G′为剪切模量;C1、C2为Mooney-Rivlin材料参数;HA为橡胶的邵尔硬度。

2.3 滑柱总成

前、后悬架的滑柱总成是悬架建模的关键,其包括减振器、弹簧和缓冲块。减振器部分简化为一个Cylin⁃der运动副和一个减振器单元,减振器单元的属性来自于减振器的外特性曲线,图5为前、后减振器悬架调校的速度-载荷曲线。但图5中曲线速度只到±1 m/s,而误用工况减振器的相对速度能达到7.5 m/s[7],因此需要将该曲线进行延伸以考虑极限冲击情况。弹簧部分简化为一个线性刚度的弹簧单元。缓冲块部分简化为一个非线性的弹簧单元。整个滑柱总成模型见图6。

弹簧的预载可以通过设定弹簧单元的初始偏移值来实现,初始偏移值计算方法如下:

式中,F为弹簧预载;k为弹簧刚度;L0为弹簧自由长度;l为模型中定义弹簧单元的两个节点距离;l0为弹簧单元的初始偏移值。

3 整车模型与仿真

3.1 底盘模型

将副车架、控制臂、转向节、滑柱、轮胎等零件组装到一起构成底盘模型,图7为前、后轴总成模型。各个零件之间用球头、橡胶衬套连接,球头采用球头单元,橡胶衬套总成采用实体网格建模,衬套总成的内、外套管与各自相连接零件定义连接关系。

3.2 整车模型组装及配重

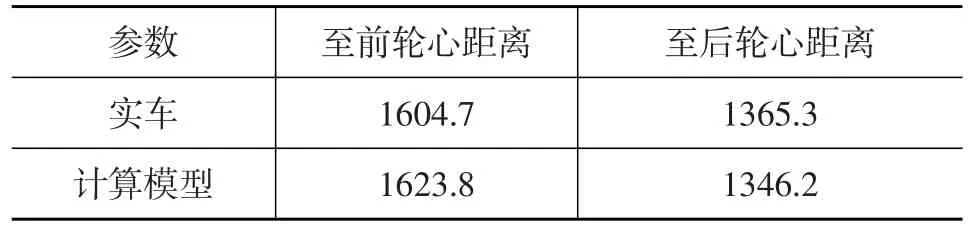

整车的仿真模型主要包括车身、底盘、动力总成等。依据车型各主要子系统质量进行模型配重,模型不包括内饰、电子电器、被动安全等部分,这些质量用质量单元将其附加到相关位置的节点上。满载状态5个乘员按每人75 kg计算,后备箱货物按60 kg计算。配重后的模型质心位置与实车位置比较见表2。

表2 质心位置比较 mm

3.3 路面模型

依据试验规范对路面的要求建立路面模型,共仿真两种路面,其分别为横向沟槽与横木障碍。路面模型如图8所示。

3.4 误用试验仿真

将整车模型及路面模型组装在一起,定义相关的载荷条件与控制参数,建立整车仿真模型。整个计算模型单元为442 299个,节点数为337 982个。为了节省运算时间,将部分零件及总成定义为刚体材料,整车误用仿真模型见图9。

施加整车G载荷,定义行驶速度,预留一定的稳定G载荷的时间,载荷结果输出时间间隔0.005 s,图10为横向沟槽试验过程仿真。

4 实车试验

在试验车底盘零件上粘贴电阻应变片,模拟实车受力状态对载荷进行标定,在此基础上进行实车误用试验轮心载荷测试。根据该轿车前、后悬架的部件特点,对表征车轮载荷的相应部件测点进行筛选和布置。主要测试载荷为前轮纵向载荷、垂向载荷和后轮垂向载荷。其余方向由于部件测点应变与车轮载荷相对关系不明显而未进行测试。前轮纵向载荷测点位置为前下控制臂中间部位,垂向载荷表征点为前下控制臂球头附近;后轮垂向载荷表征点为弹簧臂中间部位。

根据误用工况试验规范要求,实车以指定的行驶车速通过横木障碍和横向沟槽路面,每个工况进行两次试验,并进行数据采集。

5 仿真与试验结果比较

5.1 载荷历程

图11为横向沟槽误用试验后左轮垂向轴头力仿真与测试结果的比较。由于测试信号为动态载荷,为便于比较将其数值加上静态轮荷得到绝对载荷。从载荷峰值看,仿真结果与测试结果相差不大。由于减振器在相对速度较大时的特性由经验给出,与实际性能存在差别,载荷衰减阶段仿真的轴头载荷历程存在振荡,因此与测试结果存在差别。从时间轴看,从轮胎再次接触路面到出现极大峰值,仿真结果与测试结果存在0.03 s的时间差,表明轮胎变形响应时间和滑柱总成下跳所处的位置与实际存在差别。仿真模型较准确的获得了轴头力峰值,但要想准确模拟整个动态过程,模型仍需进一步调试。

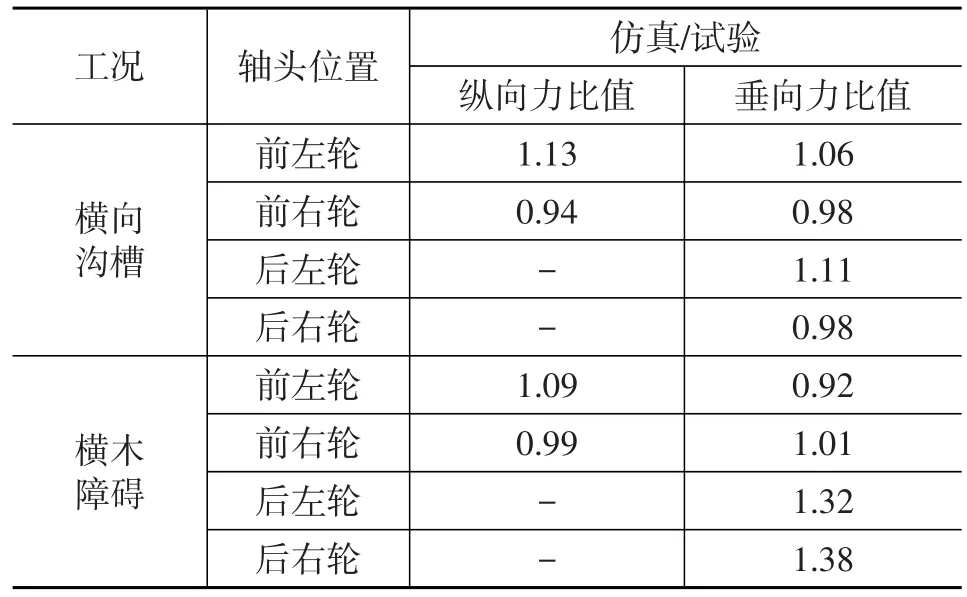

5.2 相对轮荷

表3统计了载荷峰值时仿真和试验的G载荷(两次试验的平均值)的比值。可知,横向沟槽工况仿真结果与试验结果吻合良好,而横木障碍工况下前轮精度较高,后轮垂向载荷仿真结果比试验结果大1.35倍。总体看,载荷峰值仿真结果具有较高的精度。

表4为两种试验仿真G载荷的比值。可知,横向沟槽工况均明显大于横木障碍工况。对于悬架系统强度设计,应重点关注横向沟槽工况,结构设计时以该工况的轴头力载荷进行零部件的强度校核。

表3 仿真与试验G载荷比值

表4 两种试验仿真G载荷比值

需要指出的是,误用工况车辆通过障碍时产生的轴头力受到轮胎、悬架参数、轴距、质心等多个影响因素的影响,不同级别的车型、不同类型的悬架、不同大小的轮胎均会影响轴头载荷的大小,因此需要不断完善仿真模型及不断的数据积累才能找到较为可靠的误用工况轴头载荷。

6 结束语

建立了某C级轿车的整车误用工况虚拟试验模型,进行了两种误用试验的仿真分析,获得了轴头载荷值,并同试验结果进行了比较,结果表明:

a.横向沟槽试验工况前、后轮轴头载荷具有较高的仿真精度;横木障碍工况前轮轴头载荷精度较高,后轮垂向载荷大于试验结果。

b.对比两种试验的分析结果,横向沟槽工况存在较大的垂向轴头力和轴头纵向力,对于悬架系统强度设计,应重点关注该工况。

c.通过建立整车误用工况虚拟试验,仿真结果达到预期精度要求,该方法可行。

1 Cheng Chao,Sudhakar Medepalli.Statistical Relationship between Corner Weight and Spindle Load.SAE papers 2007-01-1346.

2 Jacob Szczudlak,Mark Villaire,Rajesh Rao.Developing Ge⁃neric Load Cases by Defining Maximum Spindle Loads as a Function of Corner Weight&Tire Sidewall Height.SAE pa⁃pers 2013-01-1435.

3 靳畅,周鋐,慕乐.基于频响函数法的路面激励下车轮轴头力的估计.汽车工程,2014,36(4):469~474.

4 Ray Hanley,David Crolla,Micro Hauke.Tire Modeling for Misuse Situations.SAE papers 2001-01-0148.

5 Manfred Baecker,Axel Gallrein,Hitoshi Haga.A Tire Mod⁃el for Very Large Tire Deformations and its Application in Very Severe Events.SAE papers 2010-01-0373.

6 Ch Oertel,A Fandre.Tire Model RMOD-K 7 and Misuse Load Cases.SAE papers 2009-01-0582.

7 Micro Hauke.Simulation of full vehicle misuse behavior.SAE papers 2004-01-0192.

8 方杰,吴光强.轮胎机械特性虚拟试验场.计算机仿真,2007,6:243~247.

9 曹正林,李骏,郭孔辉.虚拟试车场动力学轮胎模型技术研究.汽车技术,2012(4):13~16.

10 曹正林,李骏,郭孔辉.基于虚拟试车场的轿车悬架耐久性强化试验仿真研究.机械工程学报,2012(5):122~127.

11 戴永谦,宋希庚,薛冬新,等.发动机悬置软垫初始断裂位置及断裂面预判.农业机械学报,2005(10):23~25.

(责任编辑晨 曦)

修改稿收到日期为2015年6月1日。

6 结束语

a.建立某农用车发动机GT-POWER模型并进行试验验证,最大功率计算值与试验值误差为2.48%,模型较为准确。

b.建立整车冷却系统GT-COOL模型并进行适当简化,将散热器模型作多孔介质区域处理,求取其芯部的流动特性参数和换热特性参数;基于GT-POWER模型,求取冷却系统中发动机模型的热边界条件和散热器换热特性参数。仿真求得散热器出水口温度为362.7 K,试验测得散热器出水口温度为362 K,误差在0.2%以内。

c.将散热器模型和发动机模型在STAR-CCM+软件中耦合,分析水泵流量对系统特性参数的影响,得出水泵流量在0.8 kg/s时该散热器性能得到充分发挥且燃烧室温度比较合适。

参考文献

1 刘鹏,刘志博.杨小松.汽车冷却系统匹配性探讨.重型汽车,2013(2):16~17.

2 杨小松.汽车冷却系统匹配性探讨.汽车研究与开发,1999(2):24~26.

3 徐立平.基于AMESim发动机冷却系统匹配仿真分析.机械研究与应用,2014,129(27):42~43.

4 高思远,赵长禄,李云龙,等.冷却液温度对柴油机热功转换效率的影响.农业机械学报,2012,43(2):29~32.

5 韩恺,赵长禄,张付军,等.基于一维CFD仿真技术的装甲车辆冷却空气系统设计.北京理工大学学报,2010,30(4):416~420.

6 郭学勤,刘瑞祥.基于GT-COOL的对发动机冷却系散热能力影响研究.农业装备与车辆工程,2010,227(6): 30~32.

7 Jae Su Kim,Allan Wang.Transient Conjugate CFD Simula⁃tion of the Radiator Thermal Cycle.SAE Paper,2006-01-1157.

8 黎苏,郑清平,张坤鹏,等.天然气发动机气缸盖流固耦合传热研究.农业机械学报,2012,43(7):24~26.

9 童正明,陈丹,梁淑君,等.管带式汽车散热器试验及数值模拟研究.汽车技术,2013,(10):51~54.

10 郭良平,张卫正,王长圆,等.柴油机气缸盖传热规律研究.北京理工大学学报,2011,31(3):278~282.

11 白敏丽,丁铁新,吕继祖.活塞组-气缸套耦合传热模拟.内燃机学报,2005,23(2):169~175.

12 愈小莉,郑飞,严兆大.内燃机气缸体内表面稳态传热边界条件的研究.内燃机学报,1987,5(4):324~332.

13《STAR CCM+User Guide》.CD-adapco,2011.

(责任编辑晨 曦)

修改稿收到日期为2015年8月1日。

Simulation Research on Spindle Loads of Passenger Car in Misuse Tests

Cheng Wenzheng,Cao Zhenglin,Zhao Jin

(State Key Laboratory of Technology on Automobile NVH&Safety Control,China FAW Co.,Ltd R&D Center)

In this study,a C-class car is taken as a research object,a full flexible vehicle model for misused tests simulation is established with consideration of the extremely nonlinear characteristic.Then,simulation research is conducted for two misuse tests according to specifications,and the spindle load is obtained,which is compared with that obtained from real vehicle test.The results show that the model calculation precision satisfies design requirement, indicating that the method to obtain the spindle loads in misuse test during the early development phase is feasible.

Misuse test,Spindle load,Virtual test,Passenger car

误用试验 轴头载荷 虚拟试验 乘用车

U467

A

1000-3703(2015)11-0034-05