表面保护膜用丙烯酸乳液压敏胶的合成及性能研究

乔冠龙,刘新民*,孟祥治,崔忠健

(1.青岛科技大学 化工学院,山东 青岛 266042;2.潍坊富乐新材料有限公司(济南)技术中心,山东 济南 250032)

表面保护膜用丙烯酸乳液压敏胶的合成及性能研究

乔冠龙1,刘新民1*,孟祥治2,崔忠健2

(1.青岛科技大学 化工学院,山东 青岛 266042;2.潍坊富乐新材料有限公司(济南)技术中心,山东 济南 250032)

以丙烯酸(AA)、丙烯酸丁酯(BA)、丙烯酸异辛酯(EHA)、丙烯酸羟乙酯(HEA)和醋酸乙烯(VAM)为共聚单体,采用预乳化半连续乳液聚合法制备用于保护膜的压敏胶乳液。讨论了BA/EHA质量比、乳化剂用量、引发剂用量、交联剂的用量和反应温度对丙烯酸乳液压敏胶的固含量、初黏性和180°剥离强度的影响。研究结果表明,丙烯酸乳液压敏胶适宜的反应条件为:BA/EHA质量比为45∶45,引发剂用量为0.15%(wt)~0.2%(wt),乳化剂用量为0.8%(wt)~1.0%(wt),交联剂用量为0.1%(wt)~0.3%(wt),反应温度为82~85℃。

丙烯酸乳液;表面保护膜;压敏胶;乳液聚合

前言

保护膜是封箱胶带和标签纸之后的另一大类压敏胶制品,是一种对其他材料具有保护功能的膜状材料。丙烯酸酯乳液压敏胶是通过丙烯酸酯单体的自由基乳液共聚而制得。保护膜必须具有以下特点:(1)针对不同被保护物质表面具有适合的黏附力,在材料搬运及加工过程中,保护膜不起翘,不脱落。剥去保护膜时绝无压敏胶残留。(2)对被保护材料表面呈惰性,不与之发生反应,不腐蚀,不污染物质表面[1~2]。绝大多数保护膜用压敏胶是溶剂型丙烯酸压敏胶,基于环境保护要求,节约资源和降低成本考虑,近几年逐渐水性化,但大多数丙烯酸压敏胶的剥离强度和黏合力都较低,综合性能不好[3]。为了提高保护膜用丙烯酸压敏胶的综合性能,本文从BA/EHA质量比、乳化剂用量、引发剂用量、交联剂的用量和反应温度等方面对丙烯酸乳液压敏胶的固含量、初黏性和180°剥离强度的影响进行研究。

1 实验部分

1.1 实验原料

丙烯酸(AA)、丙烯酸丁酯(BA)、丙烯酸异辛酯(EHA)、醋酸乙烯(VAM)、丙烯酸羟乙酯(HEA),工业级,北京东方化工厂;碳酸氢铵,工业级,济南奇云剑化工有限公司;过硫酸铵、氨水,工业级,济南世纪通达化工有限公司;乳化剂(自制);去离子水;助剂3(交联剂,自制)。

1.2 实验配料

(1)m(AA)=9g,m(VAM)=18g,m(HEA)=3g,m(BA)=m(EHA)=145g(除了考虑两者配比因素时,两者质量有变化,其他均为该质量)。

(2)m(去离子水)=222.2g,m(氨水)=15g,m(过硫酸铵)=0.9g(除了考虑引发剂用量因素时,质量有变化,其他均为该质量),m(碳酸氢铵)=0.195g。

(3)m(乳化剂)=3.14g(除了考虑乳化剂用量因素时,质量有变化,其他均为该质量)。

1.3 实验仪器

JJ-l型定时电动搅拌器、HH型数显恒温水浴锅,江苏金坛市金中大仪器厂;温度指示控制仪,上海医用仪表厂;pH试纸,中国上海三爱思试剂有限公司;CZY-G型初黏性测试仪(GB 308-77钢球)、BLD-2005电子剥离试验机,济南兰光机电技术有限公司;电热恒温鼓风干燥箱,上海索普仪器有限公司。

1.4 实验步骤

将部分乳化剂、引发剂和去离子水加入四口烧瓶中,高速搅拌一段时间后,缓慢滴加混合单体,滴加完搅拌15min,乳化得预乳化液,备用。

将一定量的去离子水加入装有温度计、搅拌器、冷凝管和恒压滴液漏斗的四口烧瓶中,升温至60℃加入乳化剂及引发剂。继续升温至82~85℃,加入一定量预乳化液,反应一段时间后,滴加剩余乳液,约3~4h滴加完,再保温1.5~2h[4]。降温至60℃左右加入一定量的氨水和去离子水调节pH值到7~8,过滤出料,即得保护膜用丙烯酸乳液压敏胶。1.5 性能测试

1.5.1 固含量的测定

取一定量的乳液放到质量为M0的铝箔上,称其质量为M1,将其放到温度为105℃的电热恒温鼓风干燥机中烘干,3h后取出冷却并称其质量为M2。测量三组,取其平均值。

固含量M计算公式为:M=(M2-M0)/(M1-M0)×100%

1.5.2 初黏性测定

利用GB 308-77钢球用CZY-G型初黏性测试仪(济南兰光机电技术有限公司)进行测试。具体方法:采用斜面滚球法,将钢球与PSA以微小压力发生短暂接触,以PSA对钢球的附着力(即能够粘接的最大钢球号)来表征PSA的初黏性。

1.5.3 180°剥离强度测定

参照GB/T-2792-1998测定。将制得的胶带(OPP)粘贴在不锈钢钢板上,用滚轮来回滚压3次,然后在室温下放置20min,在BLD-2005电子剥离试验机(济南兰光机电技术有限公司)上进行测试。

2 结果与讨论

2.1 BA/EHA质量比对丙烯酸压敏胶性能的影响

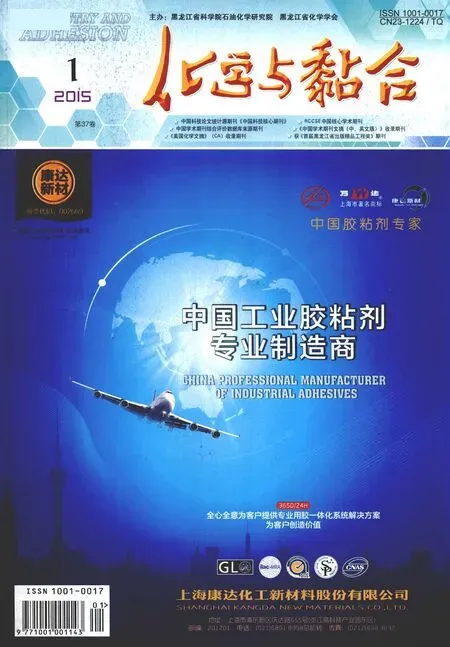

合成丙烯酸酯类共聚物乳液压敏胶的单体一般为丙烯酸(AA)和丙烯酸烷基酯(C1~C8)[5]。对合成丙烯酸乳液压敏胶的单体来讲,单体之间的配比不同,会对丙烯酸乳液压敏胶的性能产生一定的影响,本文就BA/EHA质量比不同对其性能的影响进行了研究,结果如图1。

图1 BA/EHA质量比对丙烯酸乳液压敏胶性能的影响Fig.1 The effect of BA/EHA mass ratio on the properties of acrylic emulsion pressure sensitive adhesive

由图1可知,由于单体的总量不变,其固含量变化不大。从BA(Tg=-55℃)和EHA(Tg=-70℃)的玻璃化转变温度可知,后者的分子链比前者更柔软、成膜性及黏性更好,但强度也更低[6]。因此BA/EHA质量比的降低在提高润湿性的同时,也会使共聚物的玻璃化转变温度和胶黏剂强度降低,故初黏性有增大的趋势;但BA/EHA质量比降低,使得乳液黏度上升,流动性和粘结强度变差,压敏胶的180°剥离强度下降。当EHA/BA质量比为45∶45时,压敏胶的综合性能最好。

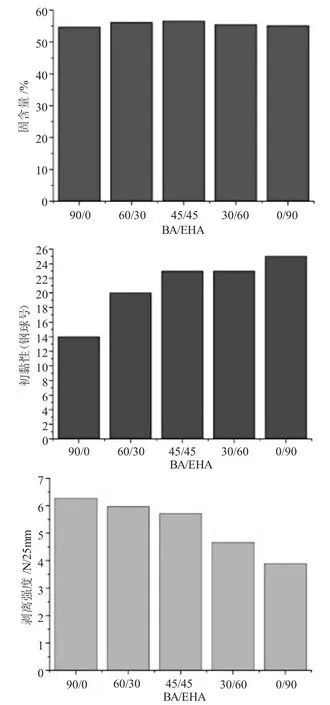

2.2 乳化剂用量对丙烯酸压敏胶性能的影响

乳液聚合一般使用多种乳化剂组成的复合乳化剂,多数情况下是阴离子与非离子乳化剂一起使用,使乳液聚合能稳定地进行并得到性能稳定的聚合物乳液[7]。乳化剂用量对丙烯酸乳液压敏胶性能的影响如图2。

图2 乳化剂用量对丙烯酸乳液压敏胶性能的影响Fig.2 The effect of emulsifier content on the properties of acrylic emulsion pressure sensitive adhesive

由图2可知,乳液压敏胶的固含量和初黏力随乳化剂用量的增加先增大后降低,剥离强度增大。这是因为随着乳化剂用量增大,单体乳化效果更好,使得单体聚合更完全,共聚物的本体黏度会增大,弹性模量降低,使得固含量和初黏性增大;当乳化剂用量大于1.0%(wt)后,共聚物的本体黏度继续增大,反应热不利于散发,出现凝胶现象,黏附功降低[8],所以固含量和初黏性下降。另外,随着乳化剂用量的增大,聚合稳定性升高、剥离力增大。这是由于增大乳化剂用量使压敏胶相对分子质量减小、亲水性增大造成的。当乳化剂用量为0.8%(wt)~1.0%(wt)时,乳液压敏胶的综合性能最好。

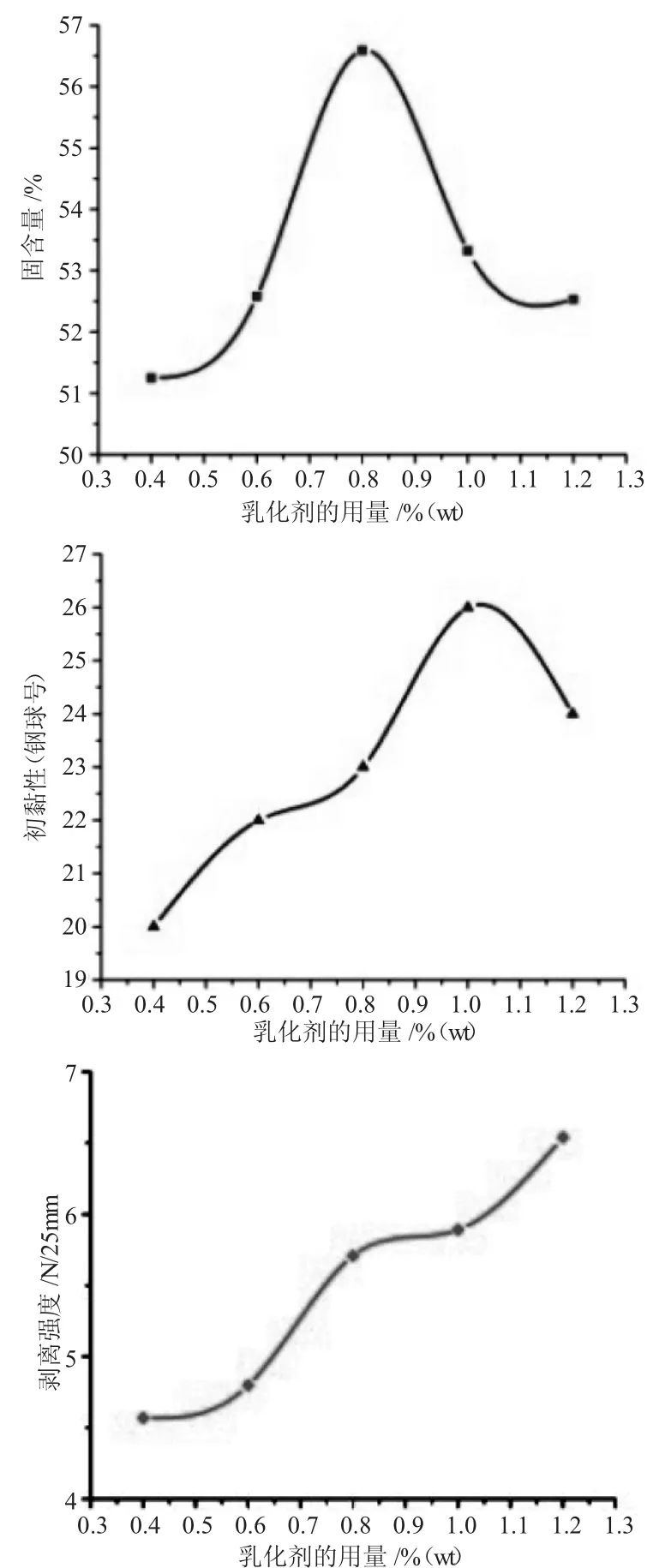

2.3 引发剂用量对丙烯酸压敏胶性能的影响

图3 引发剂用量对丙烯酸乳液压敏胶性能的影响Fig.3 The effect of initiator content on the properties of acrylic emulsion pressure sensitive adhesive

乳液聚合过程中以水作为分散介质时,一般采用水溶性引发剂。在丙烯酸聚合反应中,无机类过硫酸盐氧化物如过硫酸铵、过硫酸钾可以单独使用,一般不溶于单体而溶于水,使用温度50~90℃,使用用量少,在水中分解的硫酸根离子自由基和羟基自由基以端基存在于聚合物末端,从而使聚合物具有亲水性[9]。本实验选用过硫酸铵为引发剂,研究引发剂用量对压敏胶各性能的影响,结果如图3。

由图3可知,随着引发剂用量的增加,固含量先增大后减少,初黏性和剥离强度下降。这是因为:引发剂用量较小时浓度过低,不能充分引发单体反应,且在体系中未充分反应的单体易发生累积现象,从而影响了单体的转化率,使得固含量较低,随着引发剂的增大,单体转化率增加,固含量有所增大,当高于0.2%(wt)时易发生凝胶,因为引发剂用量越大,分解产生的自由基越多,反应速度变快,容易产生凝胶[10~11],使得固含量下降。另外引发剂用量越大,共聚物的平均相对分子质量越低,共聚物能更快润湿基材,同时影响了聚合物的内聚力、黏附力和黏着力,使得剥离强度和初黏性减小。因此,当引发剂用量为0.15%(wt)~0.2%(wt)时,丙烯酸乳液压敏胶的综合性能较好。

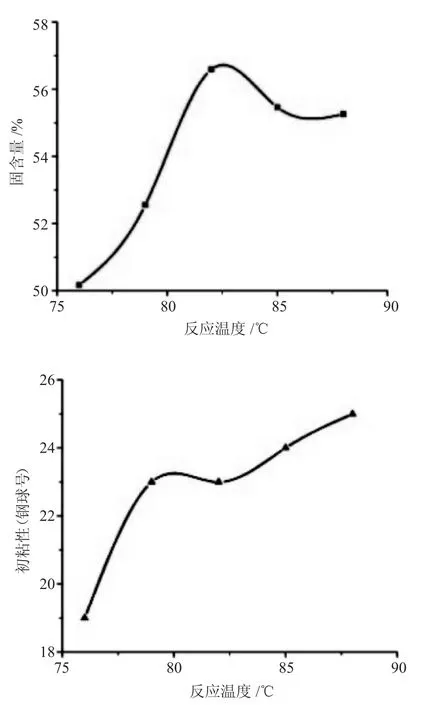

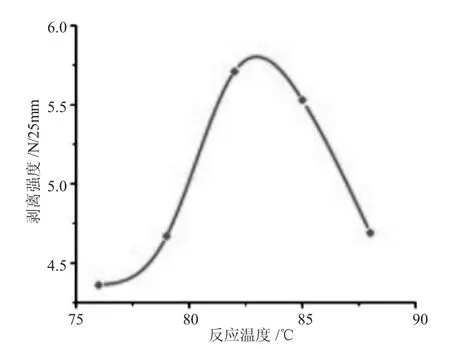

2.4 反应温度对丙烯酸压敏胶性能的影响

图4 反应温度对丙烯酸乳液压敏胶性能的影响Fig.4 The effect of reaction temperature on the properties of acrylic emulsion pressure sensitive adhesive

在丙烯酸乳液聚合反应过程中,引发剂的引发反应起到重要作用,而反应温度对其有着一定影响,只有在适宜的反应温度下,才能使引发反应正常发生,乳液聚合顺利完成。本实验选取76~88℃进行实验研究,结果如图4。

由图4可知,随温度的增加,固含量先增大后减小,初黏性逐渐增加,剥离强度先增加后减小。这是由于反应温度较低时,反应体系中的自由基浓度较低,不能产生足够多的活性中心,造成单体转化率低,故其固含量、初黏性和剥离强度都较低。随着反应温度的升高,引发剂分解速率增加,生成的自由基浓度增大,造成乳胶粒数目增多、粒径减小,反应速度加快,反应比较完全,乳液性能较好,但当反应温度超过85℃,聚合速率过快,乳胶粒之间相互碰撞而发生聚结的速度增大,容易产生大量凝胶,使乳液中的胶粒大量减少,导致乳液性能稳定性下降。根据高分子理论,聚合反应温度越高,聚合速率越大,则聚合物相对分子质量越小,只有控制共聚物的相对分子质量适当,才能得到性能优异的压敏胶。如果反应温度过低,则聚合反应缓慢,乳胶粒子不均匀,且聚合物的相对分子质量小。游离单体过多,压敏胶的性能差[12]。当乳液反应温度为82~85℃时,压敏胶的综合性能最好。

2.5 交联剂用量对丙烯酸压敏胶性能的影响

交联剂可以赋予乳液许多的性能,在乳液聚合时,采用交联单体对丙烯酸乳液压敏胶进行改性,可以提高热稳定性、耐溶剂性等性能[13]。本实验是在同一丙烯酸乳液压敏胶中加入助剂3作为交联剂对丙烯酸乳液压敏胶进行改性,研究了交联剂用量对其性能的影响,结果如图5。

由图5可知,随着交联剂用量增大,则乳液压敏胶的剥离强度和初黏性降低。交联剂的加入,使压敏胶共聚物的平均相对分子质量大幅度增大,压敏胶的内聚强度和本体黏度升高,胶层稳定性增加,使压敏胶越难以润湿被粘基材表面[14],界面拉伸破坏应力及界面黏附功降低,初黏性和剥离强度减小。当交联剂用量为0.1%(wt)~0.3%(wt)时,压敏胶的初黏性和剥离强度最合适,综合性能最好。

中图分类号:TQ436.3 文献标识码:A 文章编号:1001-0017(2015)01-0024-05

Study on the Synthesis and Performance of Acrylic Emulsion Pressure Sensitive Adhesive for Surface

Protective Film

QIAO Guan-long1,LIU Xin-min1,MENG Xiang-zhi2and CUI Zhong-jian2(1.College of Chemical Engineering,Qingdao University of Science and Technology,Qingdao 266042,China;2.Technology Center,Weifang Fuller

New Material Limited Company(Jinan),Jinan 250032,China)

With using acrylic acid(AA),butyl acrylate(BA),2-ethylhexyl acrylate(EHA),hydroxyethyl acrylate(HEA)and vinyl acetate monomer(VAM)as co-monomers,the pressure sensitive adhesive emulsion used for a protective film were prepared by the pre-emulsification semicontinuous emulsion polymerization process.The influences of the mass ratio of BA/EHA,emulsifier,initiator and the cross linking agent content and reaction temperature on the solid content,initial viscosity and 180°peel strength of this acrylic emulsion pressure sensitive adhesive were discussed.The optimum reaction conditions for preparing acrylic emulsion pressure sensitive adhesive were showed as follows:the BA/EHA mass ratio was 45∶45,the initiator,emulsifier and cross linking agent content was 0.15%(wt)~0.2%(wt),0.8%(wt)~1.0%(wt)and 0.1%(wt)~0.3%(wt)respectively, and the reaction temperature was 82~85℃.

Acrylic emulsion;surface protective film;pressure-sensitive adhesive;emulsion polymerization

2014-09-28

乔冠龙(1987-),男,河南开封人,硕士研究生,主要从事水性丙烯酸压敏胶的研究。

*通讯联系人:刘新民,E-mail:lxm220@qust.edu.cn