旋转定位测试实验台的有限元分析

刘伟超 吕松洋 杨黎明

摘 要:针对富含重金属工业渣泥集料的防辐射性能研究所用的旋转定位测试实验台,利用有限元分析软件对模型中的推杆、齿轮、V型槽进行静力学分析,对丝杆进行谐响应分析。通过分析旋转定位测试实验台所得出的总变形云图、等效应力分布云图、等效应变分布云图等,为旋转定位测试实验台的后期优化设计提供了参考依据。

关键词:旋转定位;静力学分析;谐响应分析

基金项目:国家级大学生创新创业训练计划项目(201410616026)资助。

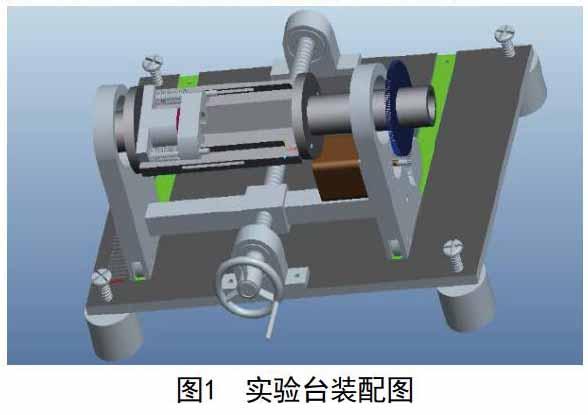

旋转定位测试实验台用于富含重金属工业渣泥集料的防辐射性能研究测试,测量要求:对样品上的任意点,能实现对γ射线吸收率的重复测量且测量点前后的重合度保持一致,也能实现同时对多个样品的测量。

1. 旋转定位测试实验台主要机构介绍

旋转定位测试实验台的主要组成:旋转定位机构、径向进给机构、夹紧机构。旋转定位机构,采用一对大小齿轮啮合,利用步进电机带动小齿轮旋转从而带动大齿轮旋转。径向进给机构,采用左右两侧板支撑V型槽,利用丝杠和推杆对V型槽进行整体的径向进给。夹紧机构,采用两个弹簧和螺钉相配合的方法夹紧样品。

2. 旋转定位测试实验台的有限元静力学与谐响应分析

2.1 推杆静力学分析

推杆是旋转试验台控制径向移动,改变测量点位半径参数及传递推力矩的主要零件。设置求解项:总变形云图、等效应力分布云图、等效应变分布云图、X轴方向变形图。

由变形云图可知最大变形量为1.1341e-003mm,最大应力值为0.80174Mp小于抗拉屈服强度280Mpa,最大的应变值为1.9449e-005 mm/mm,X轴方向变形最大值为2.7796e-005mm,Z轴方向变形最大值为2.2436e-005mm。可以得出推杆的中间孔出的变形最大,孔两侧和端面小孔应力集中最严重。

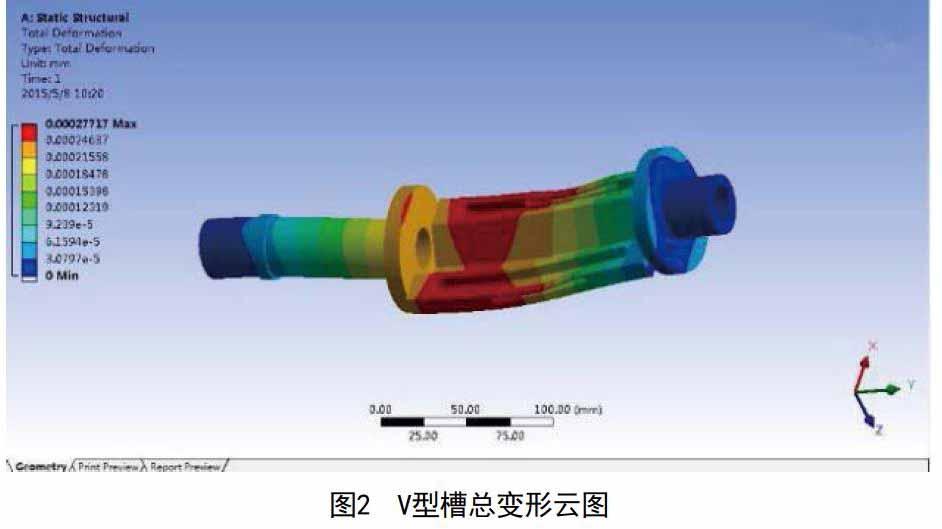

2.2 V型槽静力学分析

首先设置材料为铝合金,弹性模量:71000Mpa,泊松比:0.33,抗拉屈服强度280Mpa。V型槽用于对待测样品进行定位和旋转,受到夹紧机构在左侧的夹紧力,自身重力,左右侧板的支撑力的作用。设置求解项:总变形云图,等效应力分布云图、等效应变分布云图、沿X、Z轴的变形图。

由一系列云图可知最大变形量为2.7717e-004 mm,最大应力值为9.0261e-002Mpa小于抗拉屈服强度280Mpa,最大的应变值为1.4023e-006 mm/mm,X轴方向最大变形为1.63e-005 mm,Z轴方向最大变形为2.766e-004 mm。可以得出V型槽的中部偏左部分应力较集中,变形量最大在竖直向下的位移量最大,水平方向变形量次之。

2.3 齿轮静力学分析

齿轮其形状比较复杂,传统上一般以安全系数、许用应力为基础进行设计,带有很大的近似性,计算结果无法外推到复杂载荷状况下,缺乏真实的应力应变分布规律[1]。在ANSYS中对齿轮啮合的地方进行接触设置,可得齿轮总变形云图,齿轮接触部位等效应力图。由云图可知最大变形量为4.5267e-002 mm,最大应力值为23.025MPa,小于抗拉屈服强度280Mpa,最大的应变值为4.9814e-004 mm/mm,分析得出齿轮接触部位的齿根、齿顶应力最大。

2.4 丝杠谐响应分析

谐响应分析是一种特殊的时域分析,计算机构在正弦激励(激励随时间程正弦规律变化)作用下的稳态振动,也就是受迫振动分析,可以计算响应幅值、频率等也称为频率响应分析或扫频分析[2]。

首先设置材料为:不锈钢弹性模量193000Mpa,泊松比:0.31抗拉屈服强度207Mpa。施加载荷与约束:轴承载荷加载于左端圆柱面之上,大小为20N,固定约束为左右两边的端面,载荷的大小是实际手控估算的较大值。

从数据的输出项之中可以得出,最大变形量为1.2167e-003 mm,最大应力值为0.11892MPa,最大的应变值为6.1667e-007 mm/mm;从频率响应图之中可以得出当频率为600Hz时振幅最大为2.6593e-005 mm,此时的相位角为0°,即在600Hz振动最为大达到了共振。

3.结论

3.1 推杆结果分析

推杆使用频率高,其变形会影响到测量点位的偏移,由勾股定理可以算出其偏移理论点位的距离为3.5721e-005mm。左右两端面上的孔存在明显的应力集中现象,解决办法有:①改变孔的形状将圆孔改为椭圆孔;②在侧板上打通孔,直接使侧板上的方形孔与推杆配合去除圆孔。

3.2 V型槽结果分析

V型槽用于待测样品的定位,其形变将直接导致待测点位的偏移。根据V型槽X轴方向最大变形量和Z轴方向最大变形量,其偏移理论点位的距离为2.777e-004 mm,由于其变形量和材料的刚度有关,为提高其刚度并减少其质量,槽的主体部分应选用刚度较高的不锈钢而其它的管状部分采用铝合金。

3.3 齿轮结果分析

齿轮的结果数据表明:变形的大小和电机的转矩大小成正比,电机最大转矩为0.55N·m此时的最大变形量为4.5267e-002 mm,应力的集中部位出现在接触部位的齿根和齿顶部位,采用适当的增加过渡圆角的半径,消除加工过程中的加工刀痕以减小应力集中[3]。

3.4 丝杆结果分析

从丝杆的频率响应图可知当振动的频率到达600Hz时丝杆振幅最大为2.6593e-005 mm,此时的相位角为0°,为避免共振而影响定位精度,可改变丝杆的固有频率,在右端面加一个螺纹孔,利用是否添加螺丝来改变其质量。

参考文献

[1] 吕纯洁. 基于ANSYS的齿轮仿真分析[J].洛阳理工学院机械工程系,2010(12).

[2] 林利芬,陈淑玲,程斌. 机械手丝杆谐响应分析[J]. 武汉软件工程职业学院,2014.

[3] 朱美琳,紀志高. 柴油机曲轴齿轮强度研究[C].中国北方发动机研究所,2002.