地铁车站深基坑围护结构变形规律分析

曹海静,陈礼伟,袁顺德,吴剑,詹显军,裴涛涛,师亚龙

(1.中国铁道科学研究院研究生部,北京100081;2.中铁西南科学研究院有限公司,四川成都611731)

地铁车站深基坑围护结构变形规律分析

曹海静1,2,陈礼伟2,袁顺德2,吴剑2,詹显军2,裴涛涛2,师亚龙2

(1.中国铁道科学研究院研究生部,北京100081;2.中铁西南科学研究院有限公司,四川成都611731)

以成都地铁龙泉车站深基坑工程为背景,根据现场监测数据分析围护桩体位移随基坑开挖深度的变形规律及钢支撑预加力对围护结构变形的影响。采用FLAC有限差分法模拟计算分析钢支撑架设时间、水平间距及预加力对围护结构变形的影响。研究结果表明,第一层钢支撑的及时施作对控制桩体位移很重要,第二层钢支撑预加力在200~500 kN时预加力的增加可较好地控制桩体位移;钢支撑的水平间距建议设为3 m。

地铁车站 围护结构 变形

1 工程概况及地层条件

1.1 工程概况

成都地铁2号线东延线龙泉站,位于拟建的龙工北路和规划十字路口偏北,呈东西走向。本车站场地范围为耕地和弃土场,沿线里程分布有1个弃土堆,场地地面高程约511.6~519.39 m。本站为地下两层10.5 m岛式站台车站,车站总长度450.00 m,车站标准段外包宽度19.2 m,盾构井段外包宽度25.3 m。车站两侧区间均采用盾构法施工,东西两侧预留盾构始发条件。

车站采用明挖顺作法施工,基坑围护结构采用钻孔灌注桩(盾构孔范围采用人工挖孔玻璃纤维筋桩),车站主体部分围护桩插入深度5 m(盾构井段5.5 m)。围护结构形式采用φ1200@1800钻孔灌注桩+钢管内支撑,盾构井段端部盾构通过范围采用φ1500@ 1800人工挖孔桩+钢管内支撑。基坑标准段内沿竖向设置三层钢支撑,第一层支撑采用φ609 mm壁厚14 mm钢管支撑,水平间距约6 m,距离地表1.6 m;第二、三层支撑采用φ609 mm壁厚16 mm钢管支撑,水平间距约3 m,第一、二层钢支撑垂直距离5.1 m,第二、三层钢支撑垂直距离5.5 m。

1.2 工程地质条件

车站地处成都平原区与龙泉山低山丘陵区过渡带的成都东部台地区,地貌单元属于川西平原岷江水系Ⅲ级阶地,地形起伏相对较大。根据地勘资料,地表多为人工填筑的素填土及黏土,其下依次为冰水沉积黏土、粉质黏土、黏土、砂、卵石土、砂岩及泥岩。

2 施工监测规律

由于车站比较长,限于篇幅,只截取基坑一侧盾构井段及部分标准段平面,监测点布置如图1所示。

图1 基坑测点布置示意

2.1 桩体位移与开挖深度之间的关系

随着基坑的开挖和钢支撑的及时施作,CX-22桩体最大水平位移发生的部位也随着下移,开挖第一层时,在桩顶-1 m处,桩体位移达到最大值-1.64 mm;开挖第二层时桩体最大位移达到5.5 mm,开挖至基坑底部时桩体最大位移达到7.8 mm,见图2。

图2 CX-22桩体位移

基坑开挖至底部时,施作两道钢支撑,CX-25桩体水平位移最大值10.5 mm,水平位移最大值的发生位置在第二层和第三层支撑之间。施作第三层支撑以后,桩体水平位移不再发展,水平位移最大值的位置下降至第三层支撑以下部位,说明第三道支撑的及时施作可以控制桩体水平位移的发展。在同样的开挖深度下,钢支撑架设以后,桩体最大水平位移发生的部位也随之下降,见图3。

图3 CX-25和CX-24桩体位移

基坑开挖至底部,CX-24的桩体位移最大值达到14.5 mm,比CX-25的桩体位移最大值多出3.81 mm。但是架设第三层钢支撑后,CX-25的桩体位移得到控制,CX-24的桩体位移未得到控制。原因是CX-24测点位于基坑南侧旁边,便道大型施工吊车经常停留该测点附近作业及重载车辆来往较多等。

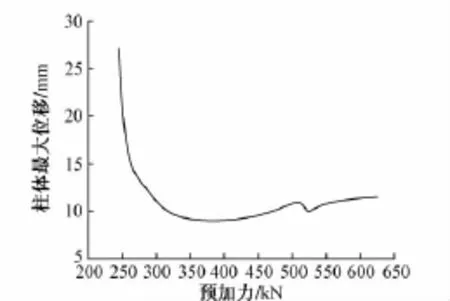

2.2 钢支撑预加力与桩体最大位移关系

基坑标准段在基坑开挖完成时,架设三层支撑。第一层钢支撑的轴力均超过1 000 kN,第三层的轴力在150~400 kN,第二层钢支撑的轴力在200~1 000 kN,变化范围比较大。通过对CX-22和CX-25的桩体水平位移曲线对比可以知道,基坑开挖完成时,桩体位移的最大值与第二层钢支撑的预加力有关系,第二层钢支撑的预加力和桩体最大水平位移的关系曲线如图4所示。第二层钢支撑的预加力在200~500 kN时,桩体位移最大值随第二层钢支撑预加力的增大而减小。然而,钢支撑的预加力超过500 kN以后,桩体位移的最大值呈现波动性。显然,预加力的增加已经没有实际意义了。

图4 第二层钢支撑预加力与桩体最大位移的关系

3 深基坑开挖过程FLAC模拟

3.1 计算模型及工况简化

FLAC计算时,土体采用摩尔—库伦本构模型。选取长60 m宽100 m的区域建立FLAC计算模型,重点研究围护桩变形和内力以及钢支撑轴力的计算结果。左右两侧和下侧边界采用法向约束。采用梁结构单元模拟钢支撑的作用,应用桩结构单元模拟围护桩的作用。计算模拟的基坑深16 m,围护桩插入深度是5 m,基坑宽19 m。

FLAC数值模拟尽可能地接近施工实际情况,计算模拟基坑开挖支护过程,共有4种工况。工况1:开挖第一层,架设第一道钢支撑;工况2:开挖第二层,架设第二层钢支撑;工况3:开挖第三层,架设第三层钢支撑;工况4:开挖第四层。

图5 桩体位移计算结果

3.2 桩体位移随基坑开挖深度的变化规律

如图5所示,随着基坑开挖深度的增加,桩体水平位移是增加的,最大达到9.8 mm。桩体最大位移的位置也是随着开挖深度的增加而下降,基坑开挖完成时,桩体最大位移的位置是在第二层钢支撑和第三层钢支撑之间。三层钢支撑的轴力从上到下分别是226.6,424.41,340.8 kN。数值模拟计算的结果与实测桩体位移相比,规律一致,数值相近。

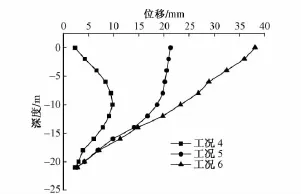

3.3 桩体位移与钢支撑架设时间的关系

钢支撑架设时间对桩体位移的影响比较大。工况1中不架设第一层钢支撑,在工况2,3,4中分别架设一层钢支撑,最终基坑开挖至底部,计算的结果作为工况5。在工况3中架设两层钢支撑,工况4中架设第三层钢支撑,基坑开挖至底部,计算的结果作为工况6。而3.2节中钢支撑及时施作条件下,基坑开挖至底部的计算结果仍作为工况4。如图6所示,对比工况4,5,6的桩体位移。

工况5中的桩体位移最大达到21 mm,最大位移的位置是在桩顶,工况6中的最大位移达到38 mm,桩顶的位移最大。工况5和工况6中由于钢支撑施作滞后,围护结构变形没有得到控制,可见施工过程中钢支撑及时施作是很重要的。

图6 钢支撑架设时间不同对桩体位移的影响

3.4 桩体位移与钢支撑水平间距的关系

计算三层钢支撑在水平间距一样的条件下,钢支撑间距分别是3,4,5,6 m的情况下,基坑开挖至底部时桩体位移及钢支撑轴力如表1所示。钢支撑水平间距的增加,桩体位移增加,桩体最大位移的位置下降,钢支撑的轴力增加。结合其他车站的经验,考虑到施工的安全,建议钢支撑间距设为3 m。

表1 不同钢支撑水平间距的桩体位移和钢支撑轴力

4 结论及建议

本文以成都地铁龙泉站深基坑为背景,采用现场监测及FLAC模拟的方法对地铁车站深基坑围护结构变形规律进行了研究。主要结论如下:

1)桩体最大水平位移位置随着基坑的开挖和钢支撑的及时施作下移,在同样的开挖深度下,钢支撑架设以后,桩体最大水平位移发生的部位也随之下降。

2)基坑开挖严格按要求分层、分段开挖(一次开挖深度控制在5 m以内,超过5 m须架设支撑),遵循“慢挖快撑”的原则,合理安排工序,严禁超挖,确保安全。

3)增加钢支撑预应力可以控制桩体位移,尤其是第二层钢支撑的预应力,在200~500 kN范围内预应力的增加可以较好地控制桩体位移,超过500 kN以后,没有实际意义了。

4)施工过程中尽量避免施工车辆在同一个位置经常停留和来往,若场地条件不允许,不能避免,要增加这个位置附近的钢支撑预应力。对预应力损失较大的支撑适时补加预应力,保证支撑处于正常工作状态。

5)建议三层钢支撑水平间距全部设为3 m,避免第一层钢支撑的轴力过大,保证施工安全。

[1]刘国斌,王卫东.基坑工程手册[M].北京:中国建筑工业出版社,2009.

[2]李元海,朱合华.岩土工程施工信息监测系统初探[J].岩土力学,2002,23(1):103-106.

[3]尹红宇,李天斌,高美奔,等.成都某地铁车站深基坑水平变形分析[J].铁道建筑,2013(3):87-90.

[4]郭海燕,李胜林,张云.深基坑开挖与支护的有限元模拟[J].中国海洋大学学报,2009,39(1):165-168.

[5]金瓯,胡正华,陈成振.深基坑变形和内力监测数据与有限元理论数据对比研究[J].铁道建筑,2011(6):114-116.

[6]刘波,韩彦辉.FLAC原理、实例与应用指南[M].北京:人民交通出版社,2005.

[7]陈育民,徐鼎平.FLAC/FLAC3D基础与工程实例[M].北京:中国水利水电出版社,2009.

(责任审编赵其文)

U231+.4

A

10.3969/j.issn.1003-1995.2015.06.20

1003-1995(2015)06-0075-03

2014-09-05;

2015-03-06

曹海静(1990—),女,河南邓州人,硕士研究生。