基于风冷模式的18650动力电池系统安全性设计研究*

裴锋 符兴锋

(广州汽车集团股份有限公司汽车工程研究院)

基于风冷模式的18650动力电池系统安全性设计研究*

裴锋 符兴锋

(广州汽车集团股份有限公司汽车工程研究院)

针对某纯电动乘用车的使用要求,设计了基于风冷内循环结构的18650动力电池系统,研究和分析了18650动力电池的结构安全性、热管理安全性和阻燃与绝缘安全性。以该18650动力电池的试验数据为基础,结合理论计算公式,建立了18650动力电池的生热仿真计算模型,对电池风冷内循环系统的流场进行了分析计算,根据仿真计算结果优化了电池箱内部流场设计。通过实车试验和低温加热均衡试验,验证了基于风冷模式的18650动力电池系统的安全性。

1 前言

18650动力电池是目前应用最广泛的卷绕型电池类型之一,它不仅应用于移动电源、笔记本电源等领域,也可应用在新能源汽车上,如美国的特斯拉公司选用了日本松下的三元18650动力电池作为其纯电动跑车的驱动电源[1~3]。自2008年特斯拉Roadster纯电动跑车量产上市以来,因其良好的销售业绩和使用性能,使得18650动力电池在新能源汽车上的应用也受到了重视,对18650动力电池系统的研究也成为行业内关注的热点[4,5]。目前,国内外电池生产厂商加大了18650动力电池的生产和研究力度,部分整车企业也在各自的新能源汽车上开始了18650动力电池的应用研究,并且推出了一些应用车型。

由于18650动力电池的安全性相比大容量方形、软包装动力电池有较大差距,因此开展18650动力电池安全系统设计研究,对推动节能与新能源汽车的产业化发展具有重要意义。本文以我国某款纯电动乘用车为研究对象,重点研究18650动力电池系统的安全性设计问题。

2 18650动力电池特点

由18650动力电池组成的动力电池系统具有如下优势[6,7]。

a.电池生产自动化程度高,产量大,产品稳定性和一致性好;

b.布置灵活,空间利用率高,电池比能量高,可在有限的空间内布置更多的电池,特别适用于电池箱体结构较复杂的车型;

c.具有成本优势。目前日本松下的三元18650动力电池售价为1.4元/Wh,随着18650动力电池产量的持续提升,预计其售价将会低于1.0元/Wh。

虽然18650动力电池的优点突出,但相比其它大容量电池也存在如下不足:

a.电芯的设计和生产技术要求高;

b.单体电池内阻大,使用过程中发热量较大,而且电池模组成组难度高,热管理系统设计复杂;

c.电池的循环寿命仅500多次,远低于方形和软包电池(超过2 000次)寿命;

d.电芯个数较多,安全保护系统设计难度大,失效几率呈几何级数增加。

为有效解决以上问题特别是电池的安全性问题,必须对18650动力电池系统的安全性设计问题进行研究。

3 18650动力电池系统安全性设计要求

18650动力电池最大的安全性问题是使用过程中电池的发热量较大,容易引起热失效。18650动力电池系统的安全性主要包括如下几个方面。

3.1 18650动力电池的结构安全性

18650动力电池的结构安全性设计主要是指电池在制造和封装过程中采取的保护性措施。由于封装后的电池在使用过程中内部发生故障的概率较低,主要的问题都集中在电池封装的外部端子上,因此18650动力电池结构安全性设计的主要内容集中在电池设计生产过程中的保护装置设计上。

3.2 18650动力电池的热管理安全性

18650动力电池在使用过程中发热量大是一个普遍的现象,因此其热管理安全性比方形和软包电池要求更高。以特斯拉为例,6 831颗18650动力电池采用分层式管理,每69个3.3 Ah电池并联构成电池模块,99个电池模块串联构成整个电池系统。特斯拉电池温度检测系统设计非常复杂,每个电池单体都要通过光导纤维与1个热敏电阻串联,光敏传感器通过光导纤维连接到电池管理系统,如图1所示。

特斯拉的动力电池冷却系统设计的也非常复杂。整个电池液冷系统分为2层,第1层冷却回路专门为动力电池组降温,第2层冷却回路负责与整车外围的冷却回路进行热交换。整套电池液冷系统的成本超过了20 000美元。

3.3 18650动力电池的阻燃和绝缘安全性

三元型的18650动力电池材料通常为镍钴锰酸锂(NCM)或锰酸锂(LiMn2O4),特斯拉选用的是钴酸锂材料的18650动力电池,相比磷酸铁锂材料电池,三元型和钴酸锂电池的高温状态稳定性较差,因此需要在电池的安全性保护方面进行专门的设计。

每个单体18650动力电池之间需要设计保险装置、阻燃装置和绝缘防护装置,一旦发现某个单体电池出现问题,保险装置需要及时切断该电池与其它电池单元的联系;一旦某个单体电池内部出现了起火或爆炸情况,阻燃装置可控制火势,不至于蔓延到整个电池包;如果某个电池单体内部出现了漏液或电路出现了短路等故障,绝缘防护装置需要立即将漏液的电池或短路的电路与整个高压电路隔离开,防止其它正常状态的电池和电路受损。

整个18650动力电池系统安全性设计的目标是,尽量降低单体18650动力电池的损坏风险,即使某个18650动力电池出现问题,车辆也不会因此抛锚,仅是车辆的续驶里程受到影响。

4 18650动力电池安全控制系统设计

综合考虑18650动力电池国内外生产和应用的实际情况、整车布置空间限制要求和比能量设计要求,该款纯电动乘用车所用的18650动力电池选用NCM材料电池,动力电池箱布置在底盘下部。整个18650电池包的总质量比方形和软包电池包轻约129 kg,约为方形和软包电池总质量的63.7%。

4.1 18650动力电池的结构安全性设计

18650动力电池内部设计有自恢复保险丝PTC装置(Positive Temperature coefficient resistance,PTC)。PTC装置通常由聚合物和导电材料组成,在正常工作状态下,导电材料构成了导电通路,处于低阻状态;当电池出现故障产生异常电流时,导电通路断开,PTC阻值迅速升高从而抑制异常电流;当故障排除后,导电材料重新构成导电通路,PTC阻值又恢复为低阻状态。

在18650动力电池内部设计有双极耳结构,即在动力电池的负极片两侧分别焊接有长极耳和短极耳,一方面改善了电池大电流充放电性能,另一方面保证了极耳的焊接稳定性。

在18650动力电池的内部增加了电流切断装置CID(Current Interrupt Device,CID),如图2所示。其原理是:当18650动力电池单体失效时(如过热、短路和过充等),其内部有可能产生很多气体,气体会使电池内部压力增大,此时焊接到铝板和泄压片上的焊点将脱落,泄压片翻转,CID装置将单体电池内部电路与正极切断,气体被及时放出,相邻电池的柔性连接装置断开,这样就避免了单个电池单体失效引发的连锁反应,同时将电池失效的范围控制在最小。

4.2 18650动力电池的热管理安全性设计

为准确获得18650动力电池箱使用过程中的环境温度情况,选择了1辆同型号的乘用车在广州(夏季)市区路面上进行了4天的车辆温度统计测试,试验结果见表1。

表1 广州(夏季)城市路面环境下车辆温度变化情况 ℃

由表1可知,动力电池箱所在的底盘下部属于整车上环境温度变化不敏感位置,在行车过程中底盘下部的环境温度较为恒定,维持在40℃左右,环境温度变化范围≤3℃,属于动力电池箱较理想的安装位置。

动力电池箱安装位置确定后,需要选择合适的动力电池冷却方式来满足EV车辆的使用要求。经综合考虑,该款纯电动乘用车所用18650动力电池选用风冷冷却方式。表2是试验得到的18650动力电池不同放电倍率下温升试验数据。图3为不同充放电倍率下,电池容量和温度的变化曲线。由表2可知,该18650动力电池系统的电池温度宜控制在50℃以下。

表2 18650动力电池倍率放电发热温升试验结果

根据表2和图3的测试数据构建18650动力电池的生热仿真计算模型,动力电池生热行为的分析计算可选用以下热平衡方程[8~10]:

式中,q为电池的生热速率;ρ为材料密度;cp为质量定压热容;T为电池温度;Ta为空气温度;qc为电池通过表面向外的热量耗散率;h为电池表面与空气的对流换热系数;a为参与计算电池发热率的截面积;Eo为电池开路电压;E为电池电压;ap和an分别为参与计算电池发热率的正、负极截面积;λ为电池不同方向的辐射影响参数(热导率);ip和in分别为电池正极和负极的内阻;Vp和Vn分别为电池正、负极的潜在性电压;rp和rn分别为电池正、负极的内阻计算值。

电池的生热包括化学反应热和焦耳热。化学反应热qc和焦耳热qJ的计算公式分别为:

式中,ΔS为电池内部的熵变化;F=96 484.5 C/mol为法拉第常数;n为参与化学反应的电子转移个数;i为电池的通过电流。

根据以上的理论计算公式,结合试验测试数据可以构建18650动力电池的生热理论仿真计算模型,图4为设计的18650动力电池箱风冷内循环结构的热管理系统原理。由图4可知,整车通过外围设计的液冷管路,将空调的冷媒通过铜管引入到电池箱内部的冷凝器,电池箱内部冷却后的空气通过蒸发器由风扇吹向电池箱内部,构成内部循环流动的流场,使得风冷结构的电池得到冷却,图4中箭头方向为冷却风循环流动方向。同时电池箱内部还设计有电池加热装置(PTC加热器),加热电路和充电电路并联在一起,当充电机给电池充电时,加热回路断开;当电池需要加热时充电回路断开,充电机提供加热电源给动力电池PTC加热器进行加热[11]。由于整个电池箱的风冷循环仅仅在电池箱的内部进行,因此电池箱体可以做到很高的IP防护等级(IP67)。

4.3 18650动力电池模组的阻燃和绝缘安全性设计

为了防止单体18650动力电池失效引起相邻的电池单体损坏,需要在电池模组的设计中考虑不同电池单体之间的通风、阻燃和绝缘防护设计。由于不同电池单体之间需要保持足够的安全距离,但是安全距离过大又会增大18650电池模组的设计尺寸,影响箱体结构的设计,因此需要在电池模组的设计中兼顾足够的安全距离和设计结构的优化。

通过大量的仿真模型计算和试验测试数据,最终确定动力电池模组的电池单体表面积最小距离为2 mm,如图5所示。整个电池模组结构为蜂窝状设计,在上下固定装置上均装有ABS底板,单体电池和铝制的集流板焊接在一起,并联的电池单体直接通过可熔断柔性连接装置连接(图2)。

在不同电池模组之间增加了绝缘纸以提高绝缘的可靠性,电池模组正负极的汇流排与电池模组接触的位置贴有加厚的绝缘纸,所有的电池单体焊接后采用不可燃固态胶进行灌胶处理。电压采样线、温度传感器线缆、温度传感器采样线束固定胶带等均为阻燃材料[12]。

5 18650动力电池安全控制系统设计仿真

5.1 18650动力电池的系统安全性设计仿真

按照18650动力电池安全结构设计方案,搭建控制系统模型,通过仿真计算预估安全系统设计的有效性。

在仿真试验过程中,可通过在动力电池系统仿真计算模型中人为修改关键输入信号的阀值触发一些故障,以此观察18650动力电池系统的故障处理机制是否生效。修改输入参数为:输入电流值为350 A,触发电流过流故障,持续10 ms后设置为小电流正常值20 A;输入电压值为380 V,触发电池过压故障,持续8 ms后设置为正常值;输入电压差值为1 000 mV,触发电压差过大故障,持续15 ms后设置为正常值300 mV。在电池系统的软件设计要求中,过流、过压和电池压差过大等故障都会触发整个高压系统上报系统故障,但不会被系统锁定故障,即故障自动消失后系统故障也消失,高压系统恢复正常;绝缘故障会触发高压系统上报严重故障并被锁定,在绝缘故障消失后系统故障不消失且被锁死。在绝缘故障触发系统严重故障后,如果此时的车速≥30 km/h,则高压系统不掉电,车辆以较低车速(25 km/h)行驶,仪表会提醒驾驶员车辆出现故障,需要尽快停车维修。

图6为18650动力电池系统故障仿真结果,由图6可看出,所设计的电池安全管理系统及时上报了相应过流、过压和电池压差过大触发的故障,在故障自动消失后,电池安全管理系统恢复到正常状态;绝缘故障触发后,电池安全管理系统上报严重故障,绝缘故障消失后,故障不消失且被锁定,仿真试验结果符合设计要求。

5.2 18650动力电池的热管理安全性仿真

将需要仿真分析的18650动力电池系统的热管理流场问题假设为稳态问题,采用分离式算法,将分析的模型全部设定为不可压的常密度模型,选择Realizablek-epsilon湍流模型进行分析。设定设计流场流量要求为308CFM,选用的内循环风冷系统的冷却风扇最大转速为3 800 r/min,控制温度值设为30℃,选用空气为冷却介质进行分析计算。图7为通过软件仿真分析得到的1865动力电池某典型截面积的发热量计算云图。

由图7可看出,由于冷却风分布并不均匀,这个截面位置的电池温度偏高,需要重新设计电池包内部的流场导流装置。根据18650动力电池理论生热模型计算结果和电池箱内部冷却系统流场分析结果,对动力电池箱内部的电池模组排布结构和导风槽重新进行了设计,以降低流场内部的风阻,并将图4中所示的冷却风扇位置重新进行了调整,将原有的5个风扇增加到11个,冷凝器两边布置2个风扇,箱体的4个底角位置各增加1个反向对吹风扇,以满足18650动力电池的风冷内循环温度热管理要求。

图8为更改电池箱内部流场设计后的仿真分析结果,由图8可看出,重新设计后的电池箱内部冷却风流场循环分布更加均匀,模组内部的冷却情况改善,模组之间的温度不均衡性变得很小。

图9为更改设计后的18650动力电池热管理系统在NEDC工况下运行时的电池平均温度仿真计算结果。由图9可看出,在NEDC工况下,18650动力电池的温度随车速的增加呈现缓慢增加趋势,在高速运行工况下温度累积上升较快,在中低速工况下电池温度增加较为平缓,整个NEDC工况下电池平均温度累积最高增加约7℃,符合设计要求。

6 18650动力电池系统安全性试验

6.1 18650动力电池的安全性试验

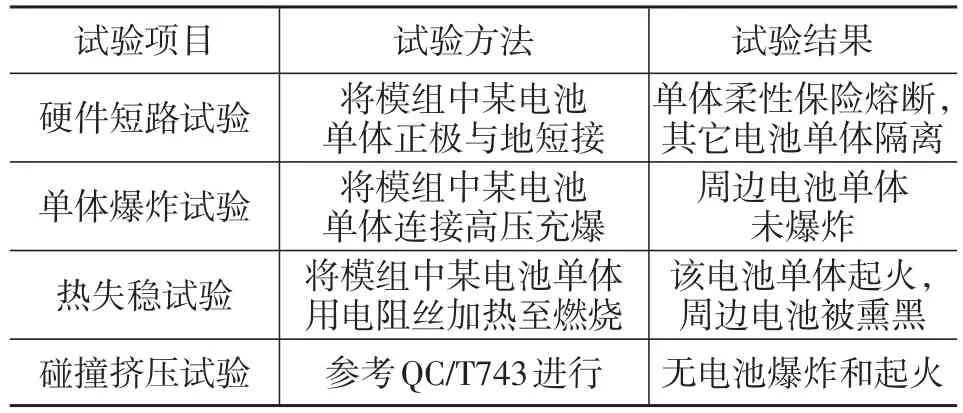

18650动力电池的单体安全性试验包括硬件短路试验、单体爆炸试验、热失稳试验和碰撞挤压试验。试验结果见表3。

表3 18650动力电池单体安全性试验结果

图10为18650动力电池的单体爆炸和单体燃烧试验照片。由图10可看出,发生单体电池爆炸时,正极电池帽被冲开,模组中相邻的电池单体未受到影响;与此类似,发生单体电池燃烧时,正极电池帽被冲开,火势持续超过10 s后自动熄灭,相邻1个电池的阻燃板被熏黑。

图11为整车搭载18650动力电池箱进行GB 20072—2006后碰撞试验后动力电池箱拆解后的照片。由图11可看出,经过整车后碰撞试验后,18650动力电池箱发生了冲击变形,某块采集从板烧毁,导致相连接的3个电池模组短路损坏,部分电池模组发生较大变形,拆解后发现电池单体有明显的挤压变形情况,电池模组电压正常。试验结果表明,虽然动力电池包有电池模组和元器件损坏,但是没有发生爆炸、起火、冒烟、漏液等情况,整个高压电路被切断,绝缘检测正常,因此整个后碰撞试验通过了GB 20072—2006和GB/T 19751—2005的要求,即所设计的18650电池模组的安全性满足设计要求。

6.2 18650动力电池的热管理安全性试验

图12是整车在NEDC循环工况下测试得到的18650动力电池相关数据,纵坐标是从示波器上采集到的7个最关键的电池信号变化情况。测试开始时18650动力电池SOC值为95.7%,接近满电。试验初始时刻初始电池温度为27℃,完成1个NEDC循环工况测试后,SOC值为86.5%,电池的最低温度、平均温度和最高温度依次为30℃,33℃和36℃,电池的最高温升为9℃,最低温升为3℃,平均温升为6℃,最大温差为6℃。

为测试18650动力电池系统是否可达到热均衡,对18650动力电池箱进行了低温下的加热循环测试。试验在初始温度为-10℃的恒温恒湿箱中进行,加热器功率为600 W。测试条件为:加热过程中风扇正向吹风7 min,反向吹风3 min,循环进行;控制策略为:电池最低温度Tmin≤10℃时启动加热器,电池最大温差△T>15℃时关闭加热器,电池最低温度Tmin≥12℃时关闭加热器,循环进行,持续时间为1 h。表4为18650动力电池箱在低温下的加热循环测试结果。

表4 18650动力电池箱加热均衡试验结果

由表4可知,在加热试验的前20 min,18650动力电池单体的加热效果不一致,有的电池温升较快,有的电池温升较慢,温升快的电池最高温度为1℃,温升慢的电池最低温度为-10℃,平均温度为-6℃,电池温差较大,热不均衡现象明显;当试验在20~40 min范围内进行时,电池温差加大,热不均衡现象加剧;当试验进行至40~60 min时,温度较高的电池温度开始接近热平衡,温度较低的电池温度上升速度加快,在试验结束时整个电池系统基本达到了热平衡,最大温差在可接受的范围内(≤5℃)。这个结果也说明了在加热过程中电池温度呈现逐渐达到热平衡的趋势。

上述试验结果表明,经过合理的电池安全防护设计,18650动力电池系统可以拥有其它类型动力电池系统同级别的安全性能。

7 结束语

针对在某纯电动乘用车所EV车辆上应用的18650动力电池系统进行了研究,探讨了18650电池的特点和在EV车辆上的应用情况。

a.建立某纯电动乘用车所了18650动力电池的生热计算模型,分析了18650动力电池系统的内部流场,根据分析计算结果优化设计了电池内部结构。

b.针对某纯电动乘用车所用18650动力电池系统进行了安全性设计,通过仿真和试验验证了其安全性。

c.通过对该18650动力电池系统的实车验证试验和低温加热均衡试验,表明其具有良好的热管理性能。

1 邓喻静.特斯拉正在改变汽车“生态系统”.中国经营报,2013-07-01.

2 罗慧,杨可瞻,曾慈航.电动车特斯拉之崛起.中国中小企业,2013(7):68~71.

3 电源技术编辑部.特斯拉有望改变全球锂电池行业格局.电源技术,2013(10):1709.

4 刘文刚,周波,王晓丹,等.18650型锂离子电池的循环容量衰减研究.电源技术,2012(3):306~309.

5 钟其水,李树军,黄波,等.圆柱18650锂离子动力电池放电及温度特性.电子科技大学学报,2014(2):311~314.

6 Saw L H,Yonghuang Ye,Tay A A O.Electrochemicalthermal analysis of 18650 Lithium Iron Phosphate cell.En⁃ergy Conversion and Management.2013,Vol.75:162~174.

7 Anonymous.Tesla Motors Inc.;Tesla Unveils World's First Mass-Produced,Highway-Capable EV.Energy Business Journal,2009.

8 TienYuan Lu,ChungCheng Chiang,ShenHung Wu,et al.Thermal hazard evaluations of 18650 lithium-ion batteries by an adiabatic calorimeter.Journal of Thermal Analysis and Calorimetry.2013,Vol.114(3):1083~1088.

9 Eiham Sahraei,John Campbell,Tomasz Wierzbicki.Model⁃ing and short circuit detection of 18650 Li-ion cells under mechanical abuse conditions.Journal of Power Sources.2012,Vol.220:360~372.

10 Johannes Schmalstieg,Stefan Kabitz,Madeleine Ecker, Dirk Uwe Sauer.A holistic aging model for Li(NiMnCo)O 2 based 18650 lithium-ion batteries.Journal of Power Sources.2014,Vol.257.

11 符兴锋,周斯加,龙江启.电动车动力电池安全管理研究及实车验证.汽车技术,2013(9):40~44.

12 符兴锋,周斯加,赵小坤,等.插入式混合动力电动汽车电池管理系统设计与试验研究.车用发动机,2013(5): 1~7.

(责任编辑文 楫)

修改稿收到日期为2015年2月27日。

A Research on Safety Design of 18650 Power Battery System Based on Air Cooling Mode

Pei Feng,Fu Xingfeng

(Guangzhou Automobile Group CO.,LTD Automotive Engineering Institute)

18650 power battery system based on air cooling internal circulation structure is designed in accordance with operating requirement of an electric passenger vehicle,and structural safety,thermal management safety,flame retardant and insulation safety are studied and analyzed.Based on test data,and also in combination with theoretical calculation formula,18650 power battery heat generation calculation model is built,and flow field of battery air cooling internal circulation system is analyzed and calculated,design of battery pack internal flow field is optimized according to simulation results.Safety of 18650 power battery system based on air cooling mode is proved by vehicle test and low temperature heating equilibrium test.

Electric passenger vehicle,18650 power battery,Safety performance,Air cooling internal circulation system

纯电动乘用车 18650动力电池 安全性 风冷内循环系统

U467.1

A

1000-3703(2015)08-0048-06

863计划资助(2011AA11A218);广东省重大科技专项(00191350136655018)。