载货汽车橡胶复合悬架设计

吴晓涛 张建振 李跃伟 卜凡龙

(中国第一汽车股份有限公司技术中心)

载货汽车橡胶复合悬架设计

吴晓涛 张建振 李跃伟 卜凡龙

(中国第一汽车股份有限公司技术中心)

为改善载货汽车用户反映的平顺性差问题,在综合考虑空、满载频率的合理性与钢板弹簧、橡胶弹簧设计寿命的前提下,正确匹配钢板弹簧与橡胶弹簧的刚度特性,利用CAE仿真工具,开发出一种橡胶弹簧和钢板弹簧组合的复合弹簧。通过正向设计使该复合弹簧比原车的主副钢板弹簧质量轻20%、成本降低5%,舒适性明显提高。后期试验验证表明,该复合悬架设计方法合理有效,解决了整车平顺性差问题,提高了整车竞争力。

1 前言

结合载货汽车用户反映的某款整车平顺性较差问题,从提高整车平顺性和车身轻量化两个方面对载货汽车空、满载变化较大的后悬架系统进行改进,最终选定橡胶复合弹簧形式悬架。在综合考虑空、满载频率的合理性与钢板弹簧、橡胶弹簧设计寿命的前提下,正确匹配钢板弹簧与橡胶弹簧的刚度特性,利用CAE仿真工具,开发出满足要求的橡胶复合悬架系统,并通过试验证明了该系统满足整车需求。

2 悬架型式的选择

假定悬架主、副簧的刚度分别为C1、C2,副簧开始工作时主簧的静挠度为fk,汽车空载时仅主簧工作,其固有频率为:

式中,F0为空载时后悬架簧上载荷。

汽车满载时,悬架主、副簧共同工作,此时固有频率为:

式中,Fm为满载时主、副簧上总载荷,Fm=Fmain+Faux,Fmain为满载时主簧的簧上载荷,Faux为满载时副簧的簧上载荷。

当副簧开始工作时,用线性方法计算悬架固有频率。复合前、后的频率值n1、n2为:

式中,Fk为副簧开始工作时悬架的簧上载荷,Fk=C1fk。

上述悬架空、满载频率变化较大问题极易造成整车平顺性变差,因此经常采用两级或多级弹簧悬架。按技术发展历程,采用的悬架形式主要有以下几种:

a.二级刚度的复式钢板弹簧

解决空、满载轴荷差过大的常用方法是采用主、副钢板弹簧(图1),该形式的弹簧弹性特性为一折线,此特性不能做到等频,只能使自振频率在各种载荷下变化较小。通过主、副簧刚度的匹配及副簧接触点的选择,可以保证空、满载时频率变化不大。

b.渐变刚度钢板弹簧

渐变刚度钢板弹簧由主、副钢板弹簧组成(图2)。当载荷增大时,主簧曲率半径从根部向外逐渐增大,使副簧与其接触的区域增多,接触部分副簧共同承受载荷,弹簧刚度逐渐增大;当副簧未参加工作或副簧全部接触后,弹簧特性为线性,而中间区段为渐变的非线性特性。设计时只要选择合适的参数,就可以获得较好的等频性。一般此种结构承载能力较低,多用于轻型车。

c.多种复合的钢板弹簧

当汽车空、满载负荷变化很大时,采用单一的结构措施往往难以达到所期望的弹性特性或应力规范,此时可将上述几种措施综合起来,形成多种复合的钢板弹簧(图3)。该钢板弹簧由两端长滑板、渐变刚度的副簧以及常规副簧组合而成。选择的参数和接触位置合适,可以获得很好的等频性。此种弹簧需要用单独的一根主片(或导向杆)来传递纵向力。20世纪80年代,美国载货汽车后悬架广泛采用此种形式。

d.橡胶复合弹簧

采用橡胶复合弹簧来取代钢板弹簧作为副簧具有以下优点:结构紧凑,能有效利用空间;弹性变形大,易实现理想的非线性特性;形状不受限制,可根据需要进行设计;内阻较高,对于突然冲击和高频振动的吸收效果良好,工作噪声小;相同结构形式和尺寸的橡胶弹簧,可以通过改变橡胶硬度来改变刚度;安装和拆卸方便;能够有效减轻结构自身质量。此种悬架形式在欧美地区(图4和图5)得到广泛应用,典型汽车设计公司为TIMBREN2、AllisChalmers、德国GUMMI公司等。

为避免产品风险,提高产品一次成功率,中国一汽技术中心借鉴欧美成熟的空心橡胶副簧技术进行橡胶复合悬架创新设计,并成功应用到载货汽车上。

3 橡胶复合悬架参数的匹配

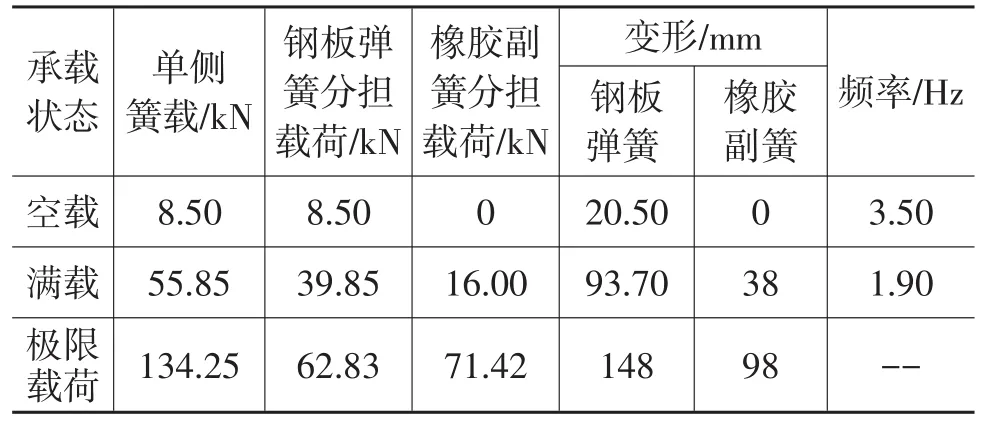

匹配计算橡胶复合悬架参数时,在保证空载时整车后悬架具有合适频率的情况下,根据空载时的簧上质量确定主簧刚度(公式(5))。与橡胶缓冲块不同,橡胶副簧在满载之前已经接触,一般接触载荷按平均负荷法确定比较合适(公式(6)),由于橡胶副簧具有变刚度特性,满载刚度急剧增大,因此接触载荷点较公式(6)确定的载荷点还要偏后些。满载频率推荐范围如表1所示,同理计算出满载复合刚度,利用橡胶副簧在小变形时刚度为线性特性的特点,在满载点做出初始接触时复合刚度线性区,根据极限载荷和动挠度的推荐范围确定最大载荷点;综合考虑橡胶副簧的接触载荷、后悬架极限载荷、钢板弹簧极限应力及橡胶副簧的变形特性等因素,初步确定复合悬架的刚度特性曲线(图6);通过刚度合理匹配(匹配结果见表2)进而确定橡胶副簧的刚度特性曲线(图7)做为橡胶副簧供应商的设计输入。若利用已有的橡胶副簧,按该方法也可以匹配钢板弹簧进行设计。

表1 载货汽车后悬架参数推荐范围

主簧刚度计算公式:

式中,me为空载时簧上质量。

平均负荷法确定的接触载荷:

式中,Fk为接触时簧上载荷;F0为空载时簧上载荷;Fm为满载时簧上载荷。

表2 某载货汽车后悬架刚度匹配结果

4 橡胶副簧设计

橡胶副簧开发目标:极限载荷为13 t,最大变形为100 mm,刚度特性曲线见图7。

为避免经验设计失误造成后期大幅更改,节省研发成本,利用ABAQUS软件优异的几何、材料非线性计算分析功能对橡胶副簧进行刚度特性模拟[4~5],并进行多方案对比分析。

4.1 计算模型及多方案设计

有限元计算模型如图8所示。

约束:底板固定;橡胶与上、下板配合。

载荷:顶板施加分布载荷,其中,工作载荷为2.5 t,极限载荷为13 t。

橡胶硬度:分为55HD、60HD、65HD和70HD共4种不同硬度。

方案设计:方案1为原始方案;方案2为方案1基础上橡胶高度增加10 mm,橡胶宽度增加6 mm。

4.2 各方案结果评价

a.方案1(图9a)中,硬度为55HD的橡胶材料在0~60 mm位移区间内比较接近理想的载荷-变形曲线。

b.方案2(图9b)中,硬度为60HD的橡胶材料在0~60 mm位移区间内比较接近理想的载荷-变形曲线,但其线性变形区间大于方案1,说明抗屈服强度比方案1高。

c.在硬度相差不大的情况下,屈服强度的提高及屈强比的提升造成疲劳寿命增加,因此认为方案2中硬度为60HD的橡胶材料更符合设计要求。

Innovative Design of Rubber Composite Suspension for Medium-duty Truck

Wu Xiaotao,Zhang Jianzhen,Li Yuewei,Bu Fanlong

(China FAW Corporation Limited R&D Center)

To improve the poor ride comfort of medium-duty truck,we develop a composite spring consisted of rubber spring and leaf spring with CAE simulation tool based on the comprehensive consideration of the rationality of empty and full load frequency as well as the design life of leaf spring and rubber spring,and also accurate matching of stiffness characteristic of leaf spring and rubber spring.Through top-down design,this kind of composite spring is 20% lighter in weight,5%lower in cost,whereas the ride comfort is improved significantly.Test verification shows that this composite suspension design method is reasonable and effective,improves the poor ride comfort and competitiveness of vehicle.

Truck,Composite suspension,Rubber,Ride comfort

载货汽车 复合悬架 橡胶 平顺性

U463.33

A

1000-3703(2015)02-0001-03