轿车悬架控制臂参数化建模及轻量化多目标优化设计*

王登峰黄亚威秦民蒋永峰

(1.吉林大学 汽车仿真与控制国家重点实验室;2.中国第一汽车股份有限公司技术中心)

轿车悬架控制臂参数化建模及轻量化多目标优化设计*

王登峰1黄亚威1秦民2蒋永峰2

(1.吉林大学 汽车仿真与控制国家重点实验室;2.中国第一汽车股份有限公司技术中心)

提取了汽车在加速、制动、稳态回转和最高车速行驶4种工况下前悬架控制臂的载荷,建立了控制臂的拓扑优化分析模型。以控制臂质量最轻、最大变形最小为目标函数,以控制臂的1阶弹性模态频率不低于轻量化前的频率及控制臂最大米塞斯应力小于材料的许用应力为约束条件,以控制臂参数化模型的11个参数为设计变量,建立了控制臂轻量化多目标优化设计数学模型。用第二代非劣排序遗传算法(NSGA-II)对控制臂进行轻量化多目标优化设计结果表明,在保持控制臂低阶固有振动特性、强度和刚度基本不变的条件下,轻量化后控制臂质量从2.62kg减少到2.21kg,减重15.6%,轻量化效果明显。

1 前言

目前,国内、外汽车企业和研发机构对控制臂的轻量化优化设计进行了一些研究工作。文献[1]和文献[2]运用拓扑优化和形状优化方法对控制臂进行了优化,减轻了控制臂质量。文献[3]~文献[5]首先对悬架控制臂进行了简单的性能分析,然后对控制臂进行了单目标优化,既实现了减重目标,又满足了控制臂的性能要求。文献[6]将可靠性理论引入轻量化设计中,在不同工况下对悬架控制臂进行了轻量化设计,取得了较好的减重效果。

本文针对某轿车前悬架下控制臂质量偏重问题,对其进行参数化建模和轻量化多目标协同优化设计,在满足控制臂主要性能要求的前提下有效减轻了其结构质量。

2 控制臂载荷提取

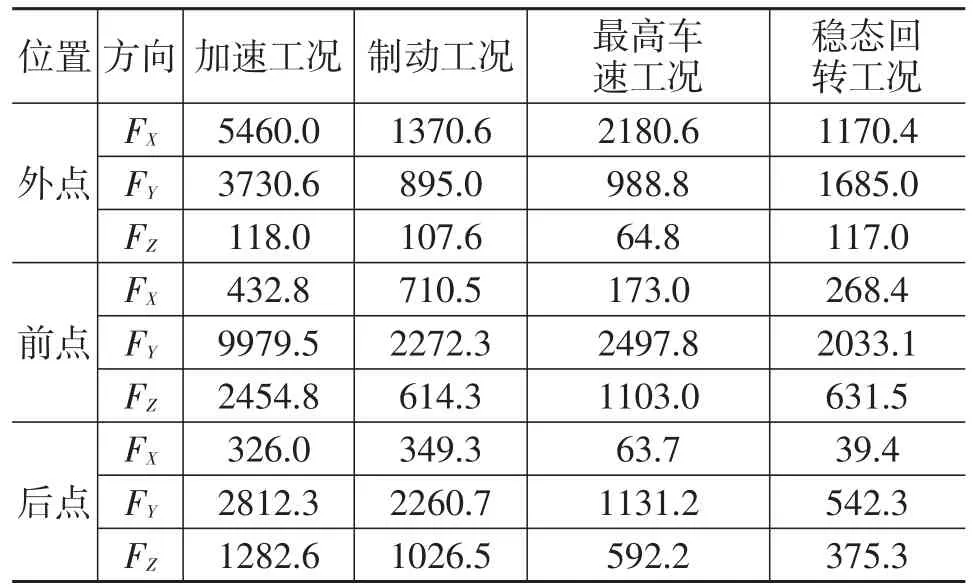

利用所建立的考虑前悬架控制臂弹性的整车刚弹耦合虚拟样机模型[7],按照国家标准GB/T 12543-2009《汽车加速性能试验方法》、GB 12676-1999《汽车制动系统结构、性能和试验方法》、GB/T 6323.6-1994《汽车操纵稳定性试验方法——稳态回转试验》和GB/T 12544-2012《汽车最高车速试验方法》规定的要求,在所建B级路面上分别进行整车加速、制动、稳态回转和最高车速直线行驶仿真分析,在整车坐标系下提取前悬架下控制臂与车身连接前、后点及转向节连接外点处不同工况下所受X、Y和Z方向载荷时间历程,经数据处理和分析,求取各个力的均值和标准差,按均值加上3倍标准差的3σ原则,确定出前悬架下控制臂所受载荷如表1所示。

表1 不同工况下前悬架控制臂承受的载荷 N

3 控制臂拓扑优化与参数化建模分析

3.1 控制臂有限元建模

为了获取前悬架下控制臂的最优结构拓扑,需要建立控制臂的有限元模型和拓扑优化模型。控制臂有限元建模时采用板单元对其进行离散化,共划分为10507个节点、10150个四边形单元、153个三角形单元和3个REB2刚性单元,经网格质量检查,所建有限元模型满足计算分析要求,如图1所示。

3.2 控制臂拓扑优化建模与分析

在建立控制臂拓扑优化模型时选用变密度法,以材料密度作为拓扑优化设计变量,定义1个质量响应和4种不同工况下的节点位移响应,以除去控制臂外点和后点安装孔以外的其它全部模型区域为设计区域,以表1中载荷作用下控制臂节点最大位移作为约束,以控制臂质量最轻作为目标函数,得到控制臂拓扑优化模型如图2所示。

在Hyperworks/Optistruct模块中进行控制臂的拓扑优化计算,得到优化后控制臂的相对密度云图如图3所示。综合考虑控制臂的冲压加工工艺、结构性能和减重要求,从中提取控制臂的拓扑结构如图4所示。

3.3 控制臂参数化建模

用美国的DEP MeshWorks/Morpher参数化设计软件,进行控制臂的参数化建模,共定义12个参数来描述控制臂结构,如图5和表2所示。表2中的DV12为有限元网格质量参数,即考虑到优化后控制臂有限元网格会发生变化,网格质量也会随之发生变化,为避免因网格质量畸变导致模型无法计算,需要专门定义一个宏参数DV12来保证网格质量。

表2 控制臂参数化模型中各参数及变化范围

4 控制臂轻量化多目标优化设计

4.1 多目标优化模型

在建立控制臂轻量化多目标优化设计模型时,以表2中前11个参数作为优化的设计变量,以表2中参数的变化范围、控制臂的1阶弹性模态频率不低于轻量化前的频率190 Hz及控制臂最大应力小于QSTE420TM材料(屈服强度为420 MPa)的许用应力280 MPa(取安全系数为1.5)为优化设计的约束条件,以控制臂质量最轻、最大变形最小为目标函数,得到控制臂轻量化多目标优化设计数学模型如下:

4.2 控制臂轻量化多目标优化

用第二代非劣排序遗传算法(NSGA-II)对控制臂进行轻量化多目标优化设计,经历100次迭代后优化过程终止,共得到9个设计方案。其中,控制臂质量y1(X)的迭代过程如图6所示,圆点表示迭代过程中的非可行方案,9个可行方案在迭代过程中用x和*表示,其中*代表控制臂质量的最优解。通过对最优解进行工程化处理,确定出控制臂的轻量化优化设计方案(表3)。

表3 控制臂参数初始方案与优化方案对比 mm

将表3中的优化方案带入控制臂的参数化模型,得到轻量化后控制臂质量为2.21 kg,与原控制臂质量2.62 kg相比降低0.41 kg,减重15.6%。

5 轻量化控制臂性能分析与对比

5.1 低频固有振动特性对比

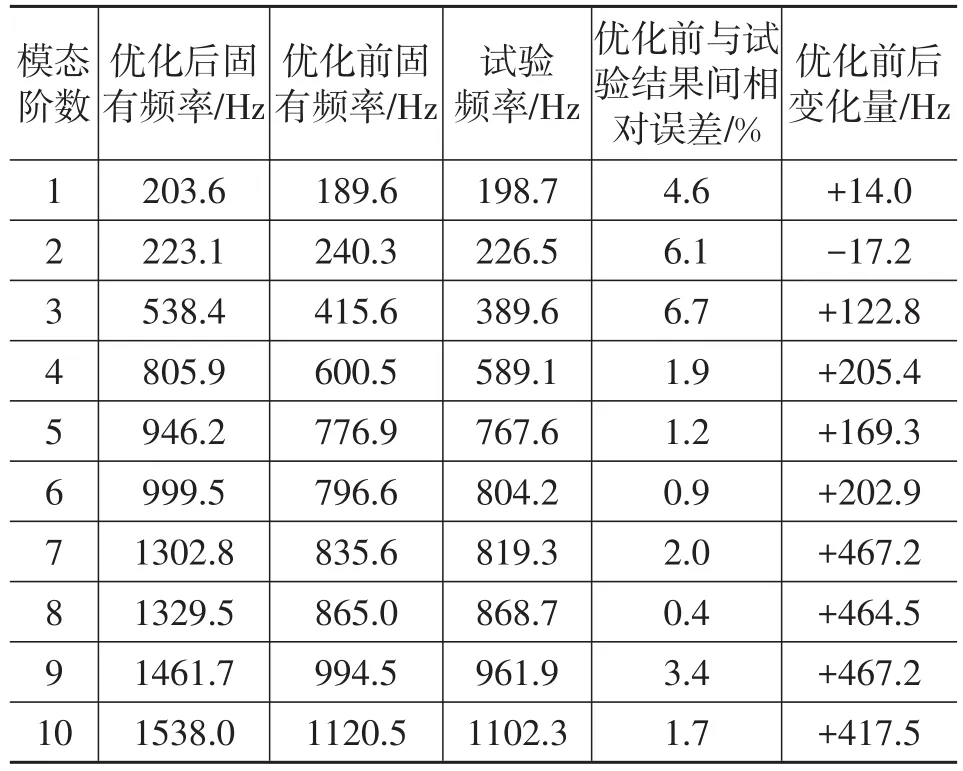

为了检验轻量化前、后控制臂的低频固有振动特性,对轻量化后控制臂进行了自由状态下的模态分析,并与轻量化控制臂在厚海绵上进行的试验模态分析结果进行比较,如表4、图9和图10所示。

表4 轻量化前、后控制臂低频固有振动特性对比

从表4和图10中可以看出,轻量化前控制臂的前10阶弹性模态频率有限元分析结果与试验结果的最大相对误差小于7%,从而验证了控制臂有限元模型的正确性;轻量化后控制臂的前10阶弹性模态频率中除了第2阶频率略有降低外,其它9阶频率均有不同程度提高,其第1阶弹性模态频率增加幅度最小,提高14 Hz,可见控制臂轻量化后的低频固有振动特性有较大程度改善。

5.2 强度和刚度对比

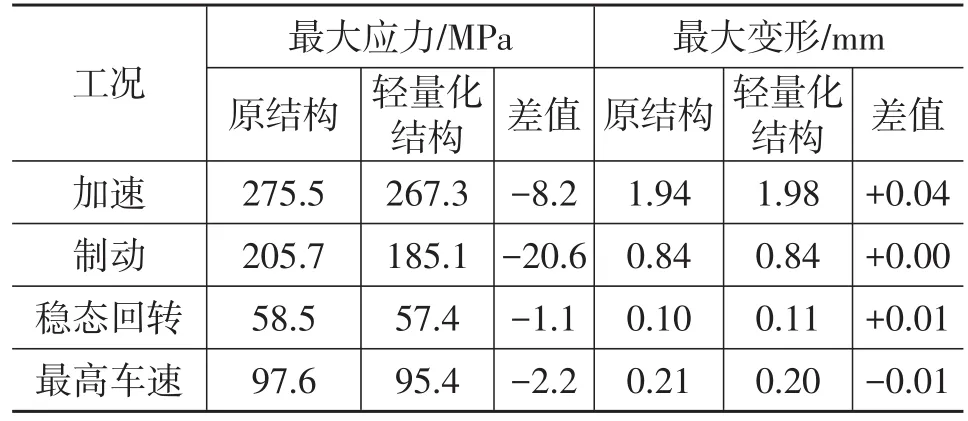

对轻量化前、后控制臂在加速、制动、稳态回转和最高车速直线行驶4种工况下的最大应力和最大变形进行对比,如表5所示。

表5 控制臂轻量化前、后不同工况下最大应力和变形对比

从表5中可见,控制臂轻量化后在加速、制动、稳态回转和最高车速直线行驶4种工况下的最大应力均略有下降,都小于材料的许用应力280 MPa;前3种工况下最大变形稍有增加,第4种工况略有降低,但均变化很小,可见轻量化后控制臂的强度、刚度变化很小,满足设计要求。

6 结束语

a.提取了某轿车前悬架控制臂在加速、制动、稳态回转和最高车速直线行驶4种工况下的受力,按均值加上3倍标准差的3σ原则,确定出前悬架下控制臂所受载荷。

b.建立了控制臂的有限元和拓扑优化模型,根据控制臂的拓扑优化分析结果确定出其最优拓扑结构,并利用Meshworks/Morpher软件进一步建立了控制臂的参数化模型。

c.建立了控制臂的轻量化多目标优化设计数学模型,用第二代非劣排序遗传算法(NSGA-II)对控制臂进行轻量化多目标优化设计,确定出了控制臂的轻量化优化设计方案。

d.对轻量化前、后控制臂的低阶固有振动特性、强度和刚度进行分析和对比结果表明,在保持控制臂上述性能基本不变的条件下,轻量化后控制臂的质量从2.62 kg减少到2.21 kg,减重15.6%,轻量化效果明显。

1 Murali M.R.Krishna and ScottV.Anderson.Shape Optimi⁃zation Application in Upper Control Arm Design.SAE Pa⁃per No.2000-01-3445.

2 Murali M.R.Krishna,Aaron Stange.Topology and Classical Shape Optimization of a Lower Control Arm—a Case Study.ASME 2006 International Design Engineering Technical Conferences&Computers and Information in Engineering Conference.September 10~13,2006.

3 乐天聪.某轿车悬架控制臂有限元分析与结构优化:[学位论文].长春:吉林大学,2009.

4 吕宝刚.越野车独立悬架关键零部件的轻量化设计:[学位论文].长春:吉林大学,2007.

5 秦东杰.某越野车单纵臂拓扑优化设计:[学位论文].长春:吉林大学,2007.

6 扶原放,金达锋.多工况悬架下摆臂结构优化设计方法研究.机械设计与制造,2009,8.

7 Shi Tianze,Wang Dengfeng,Zhang Youkun and Dong Hon⁃gliang.Rigid-elastic Coupling Multi-body Dynamics Model⁃ing for a car and Analysis Optimization of Understeer.Ap⁃plied Mechanics and Materials,2014,Vols.490~491: 858~862.

(责任编辑帘 青)

修改稿收到日期为2015年2月1日。

Research on Parameterization Modeling and Multi-Objective Lightweight Optimization for Car Suspension Control Arm

Wang Dengfeng1,Huang Yawei1,Qin Min2,Jiang Yongfeng2

(1.State Key Laboratory of Automotive Simulation and Control,Jilin University;2.FAW Co.,Ltd R&D Center)

The front suspension control arm loads are extracted in four working conditions,i.e.acceleration, braking,steady static circular and maximum speed running,and a topology optimization analysis model is set up.Lightweight multi-objective optimization design model of control arm is established with the minimal mass and maximum deformation of control arm as objective function,the first order elastic modal frequency of control arm not less than its original value and maximum Mises stress less than permissible stress as constraint condition,and eleven parameters of control arm parameterization model as design variables.The second generation of non dominated sorting genetic algorithm(NSGA-II)is used for lightweight multi-objective optimization design model of control arm,the results indicate that mass of the lightweight control arm is reduced by 15.6%to 2.21kg from 2.62kg with the low-order natural vibration characteristic,strength and stiffness of control arm remain unchanged.Obvious lightweight effects are achieved.

Car,Suspension,Control arm,Lightweight,Multi-objective optimization

轿车 悬架 控制臂 轻量化 多目标优化

U463.33

A

1000-3703(2015)03-0001-04

吉林省科技发展计划项目资助(20126004)。