微型汽车3缸发动机悬置系统匹配设计

王景蓉 李元宝

(中国第一汽车股份有限公司技术中心)

微型汽车3缸发动机悬置系统匹配设计

王景蓉 李元宝

(中国第一汽车股份有限公司技术中心)

从3缸发动机的振动规律出发,分析其合理的模态分布范围;分析了微型汽车悬置系统的布置型式及其常用悬置结构的特点。针对某微型汽车匹配3缸发动机怠速振动过大问题,对其悬置系统进行模态分析及受力分析。通过调整悬置刚度及悬置结构等措施对悬置系统进行优化,并对优化前后的动力总成模态分布及转向盘振动进行试验。试验结果表明,优化后的悬置系统解决了3缸发动机怠速振动及转向盘抖动问题。

1 前言

随着国家节能减排法规的出台及汽车产品降成本的需要,小排量发动机成为关注的焦点。与4缸发动机相比,3缸发动机结构简单,质量轻,易于维修,因此其越来越多的应用于微型汽车上。发动机是汽车的主要噪声振动源,其振动通过发动机悬置系统传递到车身上。为了降低发动机传递到车身的振动,要求悬置系统刚度低且隔振性能好,同时出于对动力总成位移的控制,又要求悬置系统具有高刚度[1]。由于3缸发动机振动情况比4缸发动机差,因此悬置系统的优化设计对3缸发动机来说尤为重要。目前,在3缸发动机悬置系统匹配方面的技术还未成熟。本文从控制发动机振动角度出发,对某微型汽车的3缸发动机进行悬置系统匹配设计。

2 3缸发动机振动规律分析

2.1 3缸发动机动力学特性描述

发动机在工作过程中,曲柄连杆机构中部件的运动会产生惯性力和惯性力矩,其为发动机最主要的振动源之一。对于每个气缸来说,活塞和往复运动件在工作中产生往复运动的惯性力F,F包括1阶惯性力和2阶惯性力[2]。

在任一时刻,对3个气缸的1阶惯性力进行矢量分解如图1所示,其中θi(i=1,2,3)为气缸的曲轴角,曲轴角依次间隔120°。由图1可知,3缸发动机的1阶、2阶惯性力均平衡。

对惯性力矩进行分析可知,3缸发动机的1阶惯性力矩和2阶惯性力矩不平衡,由此使发动机产生前后的俯仰运动。因此,在对悬置系统进行匹配分析时,要考虑动力总成的俯仰频率,以避开3缸发动机1阶、2阶惯性力矩的频率。

2.2 3缸发动机的点火频率

由于气缸中的气体是周期性点火,因此曲轴的输出扭矩也是周期性波动的,其频率与发动机的点火频率相同。

对于3缸发动机而言,其点火频率为:

此点火频率为1.5阶次,为发动机的主要激励。在进行悬置系统匹配时,为了达到隔振效果,动力总成绕曲轴方向的固有频率必须低于此频率的[1]。

3 微型汽车悬置系统布置及型式

目前微型汽车多采用动力总成纵置后驱型式,对于纵置式发动机,常采用3点承载式设计,即3个悬置分别布置在动力总成质心左、右和变速器输出轴端,如图2所示。

纵置式3缸发动机的3个悬置均承载,但是由于动力总成的质心位置,前两个悬置靠近质心,承受的质量较大。在整车纵向上,由于悬置类型的限制,前两个悬置的纵向刚度较小,因此针对急加速和急减速等工况则需要由后悬置进行限位,此时后悬置主要起到辅助支撑及纵向限位的作用。

从成本考虑,微型汽车常采用橡胶悬置,主要有复合型悬置和压缩型悬置两种型式。复合型悬置通常做成衬套式,压缩型悬置通常做成方形。两种悬置如图3和图4所示,其中U、V、W表示悬置的弹性主轴方向,方向定义时将悬置安装在整车上,弹性主轴坐标系尽量接近整车坐标系。

复合型悬置与压缩型悬置的区别主要在于其3个方向的刚度比例。在进行悬置系统刚度匹配时,需加以考虑,防止悬置结构无法实现。

微型汽车动力总成前悬置常用的布置型式有平置式和斜置式。平置式布置时,左、右悬置通常采用复合型悬置,其分别用左、右悬置支架与车架连接,为吊挂式布置。斜置式布置时左、右悬置通常采用压缩型悬置,用悬置梁与车架连接,为托梁式布置。后悬置多采用复合型悬置。

前悬置平置式布置时动力总成垂直方向振动控制的较好,但侧倾振动较大,因此常采用斜置式布置,通过调整悬置角度来调整弹性中心,有利于降低侧倾频率,获得较好的隔振效果[3,4]。

4 某3缸发动机悬置系统优化

4.1 原悬置系统振动分析

4.1.1 模态分析

某微型汽车采用纵置式3缸发动机,原悬置系统3点支撑,3个悬置均采用复合型悬置,布置示意如图5所示。

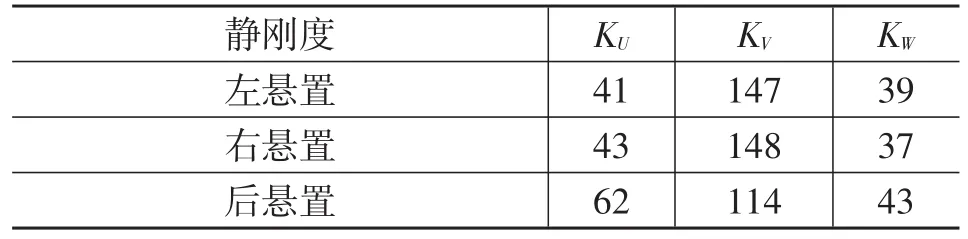

3个悬置的刚度如表1所列。

表1 原悬置刚度 N/mm

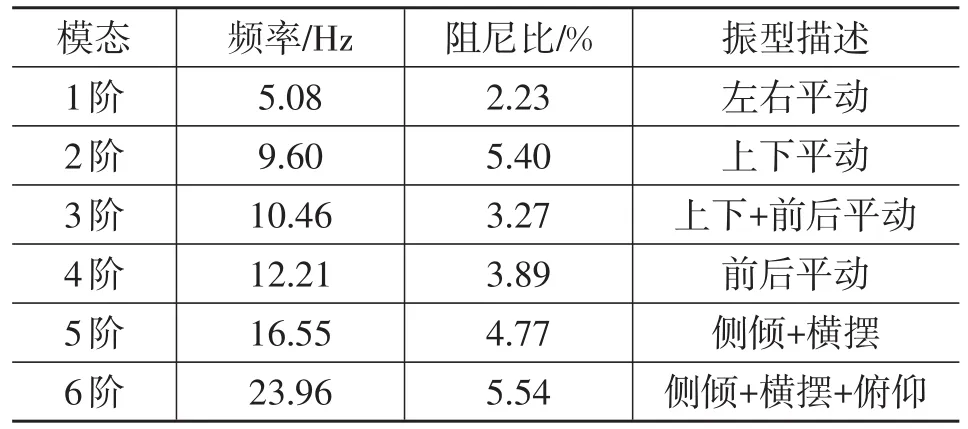

对动力总成进行模态试验分析,得到动力总成的刚体模态如表2所列。

表2 动力总成模态分布

动力总成悬置系统的侧倾振动模态尤为重要,由试验结果可以看出:

a.动力总成的缸体模态频率分布较广,为5.08~23.96 Hz,而频率分布越广对整车越不利,容易与整车其它部件产生共振。通常情况下,频率尽量分布在6~14 Hz。

b.侧倾模态和横摆模态同时存在于16.55 Hz和23.96 Hz处,这两个模态产生了振动耦合。对于该发动机,怠速转速850 r/min,怠速激励频率为21.25 Hz。侧倾模态在23.96 Hz,接近怠速的共振频率,容易产生共振。

4.1.2 悬置受力分析

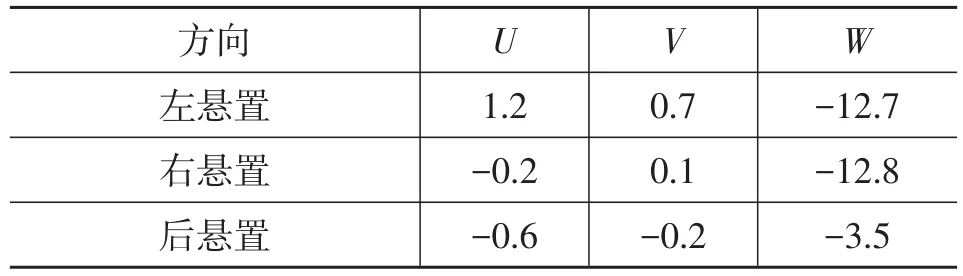

根据各悬置刚度,理论上频率分布不会达到23.96 Hz。现对动力总成静态时悬置的受力情况及压缩量进行分析,各悬置受力及位移如表3和表4所列,其中负值表示沿坐标轴负向。

表3 各悬置受力 N

表4 各悬置的位移 mm

由于悬置刚度为非线性,根据试验得到左、右悬置W向的刚度曲线如图6和图7所示。

由图6和图7可以看出,两个悬置在W负向13 mm处达到限位,此时刚度会急剧增大。根据悬置的受力分析可以看出,动力总成静止时,左、右悬置在W负向变形分别为12.7 mm和12.8 mm,基本达到限位,此时悬置刚度增大,非设计刚度。

由此得出,复合型悬置静刚度过小,导致受力变形过大,使悬置在非线性刚度段工作,悬置刚度增加,从而引起动力总成的某几阶模态频率增加。

4.1.3 主观评价

经主观评价,采用该套悬置,怠速时转向盘振动较大。

4.2 改进方案

为了改变动力总成的模态频率和悬置在静态时即工作在限位的状态,对悬置系统进行优化。优化时由于整车布置限制,对悬置位置不做改动。

对悬置系统进行优化时采用能量解耦法[5],以动力总成各模态解耦程度为目标。由于悬置特性和布置位置的限制,可能无法实现完全解耦,应尽量保证上下平动和侧倾模态的解耦。以悬置刚度为设计变量,将各模态的频率分布作为主要约束,并综合考虑悬置弹性主轴的倾斜角度及各方向的刚度比例。

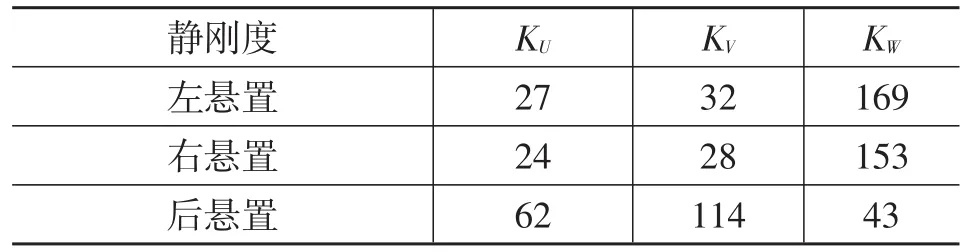

匹配后的悬置刚度如表5所列。

表5 修改后的悬置刚度 N/mm

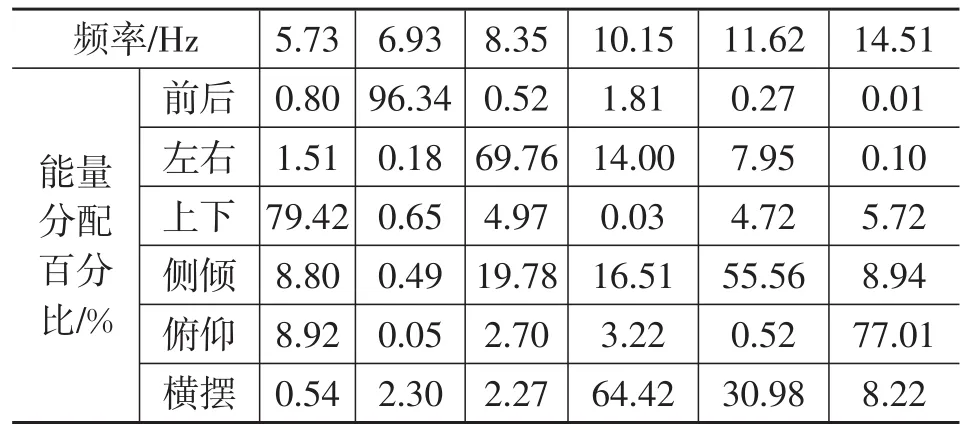

经理论计算,能量分布情况如表6所列。

表6 能量分布

从能量分布情况可以看出,动力总成侧倾模态主要集中在11.62 Hz频率处,其和横摆模态耦合较大,但是横摆方向上无激励,从隔振角度来说,能较好的隔离怠速1.5阶的激励。

根据匹配后的悬置刚度,左、右悬置的型式需改为压缩型悬置,相应的布置型式由吊挂式改为托梁式。后悬置无变化。修改后的悬置系统布置如图8所示。

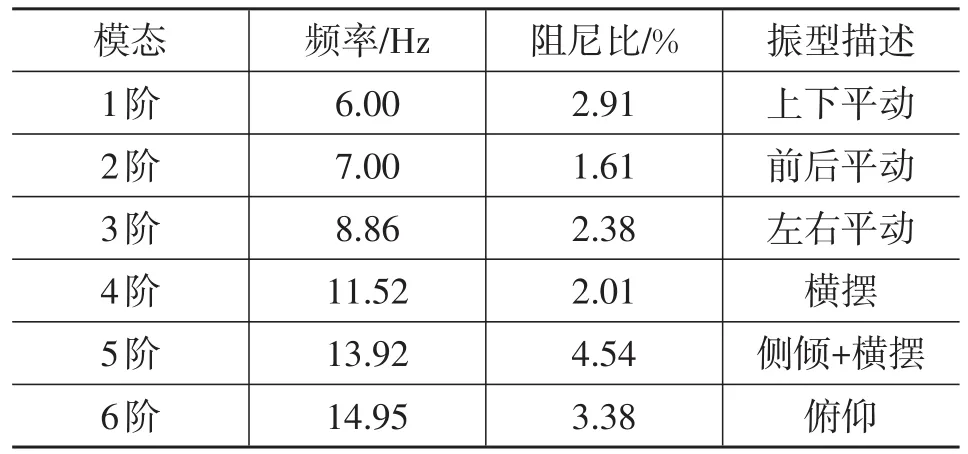

更换悬置后,经试验得到动力总成振动模态如表7所列。

表7 修改后悬置动力总成模态分布

由于理论计算时未考虑悬架、车轮及车身等因素的影响,因此与试验结果会略有差异。从理论计算与试验对比可以看出,二者结果相近,证明此计算方法可行。

4.3 结果对比

4.3.1 模态结果对比

对两种悬置系统的振动情况进行分析如下。

a.模态分布:修改后悬置系统的模态频率分布更为合理。对于动力总成悬置系统的振型,原悬置系统频率分布范围比较广;修改后的悬置系统频率则分布在6~14.95 Hz,分布合理。原悬置系统耦合情况比较严重,尤其是23.96 Hz,侧倾、横摆、俯仰3个模态都存在耦合;修改后的悬置在解耦方面有很大改善。

b.侧倾频率:动力总成的主要振动来自于曲轴的输出扭矩,对于3缸发动机而言,怠速时动力总成侧倾点火激励频率为21.25 Hz,如果要达到隔振效果则侧倾频率应小于15 Hz。原悬置系统下,3缸发动机的侧倾有16.55 Hz和23.96 Hz两个频率,可以看出这两个频率均不满足隔振要求。修改后的悬置系统侧倾频率为13.92 Hz,达到了隔振要求。

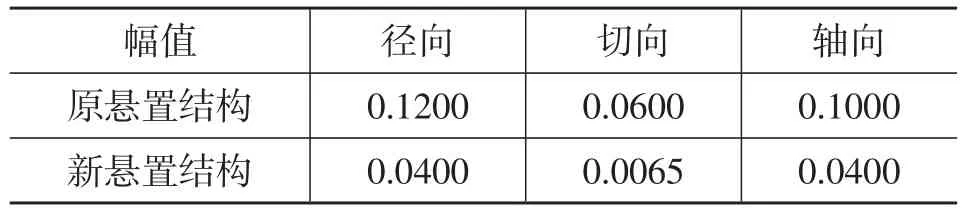

4.3.2 怠速转向盘振动对比

测量动力总成悬置系统改进前、后转向盘的振动,得到振动情况如表8所列。可知,转向盘的振动在各方向都有明显改善。

表8 怠速工况转向盘振动加速度值g

4.3.3 主观评价

经主观评价,悬置系统优化后,怠速转向盘抖动现象消失。

1 庞剑,谌刚,何华.汽车噪声与振动-理论与应用.北京:北京理工大学出版社,2006.

2 Manfred Mitschke,Henning Wallentowitz.汽车动力学.陈荫三,余强译.北京:清华大学出版社,2009.

3 吕振华,范让林,冯振东.汽车动力总成隔振悬置布置的设计思想论析.内燃机工程,2004,25(3):37~43.

4 吕振华,范让林.动力总成-悬置系统振动解耦设计方法.机械工程学报,2005,41(4):49~54.

5 梁天也,史文库,唐明祥.动力总成悬置隔振设计.噪声与振动控制,2007(6):39~41.

(责任编辑晨 曦)

修改稿收到日期为2014年6月1日。

Matching Design of Mount System of Three-cylinder Engine for Mini Vehicle

Wang Jingrong,Li Yuanbao

(China FAW Co.,Ltd R&D Center)

The rational mode distribution range of vibration of 3-cylinder engine is analyzed in the paper.The mount layout type of mini vehicle and the characteristic of the common mount structure are analyzed.To eliminate the excessive idle vibration of 3-cylinder engine for a mini vehicle,modal analysis and stress analysis are made to its mount system.The mount system is optimized by adjusting the mount rigidity and suspension structure,and the optimized powertrain modal distribution and steering wheel vibration are tested.The results of the test show that the optimized mount system eliminates idle vibration and steering wheel jitter of the 3-cylinder engine.

Mini vehicle,Three-cylinder engine,Mount system,Idle vibration

微型汽车 3缸发动机 悬置系统 怠速振动

U463.3

A

1000-3703(2015)03-0009-04