PTA钛材搅拌轴故障分析与制造

宋昌鹏 陈 罡 姜彦锋

(中国石油辽阳石化公司 辽宁辽阳)

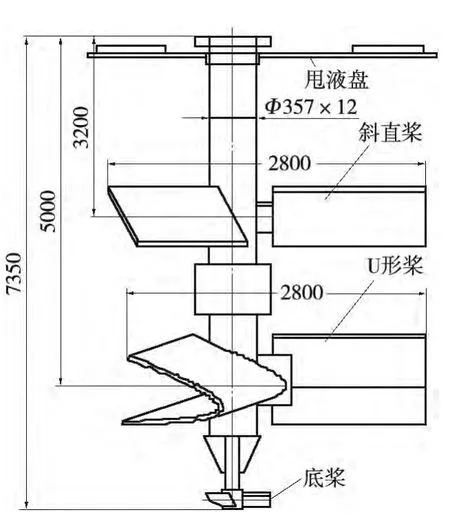

年产22.5万吨的PTA装置,从国外全套引进,后经扩容年产能增至27万吨,其中PTA氧化反应器(图1)的核心部件钛材搅拌器(简称钛材轴)在生产中发生几起搅拌桨叶断裂脱落事故,造成整个装置几次非计划停车。几起事故的发生,说明装置扩容后原钛材轴已无法满足生产需求,其桨叶结构存在不足,有待进一步改进。为满足生产需求,结合对原钛材轴故障原因的分析和改进措施,进行了新轴国产化制造。针对制造过程中出现的难点,给出一套切实可行的制造方法。

一、钛材轴结构

以对二甲苯(PX)为原料,空气为氧化剂,醋酸为溶剂,醋酸钴和醋酸锰为催化剂,氢溴酸为助剂,在一定温度下PTA装置氧化反应器中发生氧化反应生成对苯二甲酸和水,并产生大量的热。整个反应过程要求物料混合均匀。

图1 PTA氧化反应器

钛材轴搅拌介质物料主要是对苯二甲酸(固相)+醋酸/PX(液相)+空气(气相)。理想搅拌混合状态应满足液体达到全混状态,气体接近全混状态,固体颗粒处于悬浮状态。

钛材轴(图2)由主轴、组合桨组成,钛材轴材料全部为TA2。

主轴采用直径357 mm×12 mm的无缝钛管制造,位于主轴上的组合桨部位焊有连接结构件,端头连接法兰采用TA2II锻件整体制造。

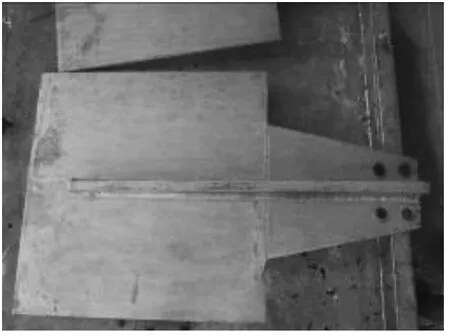

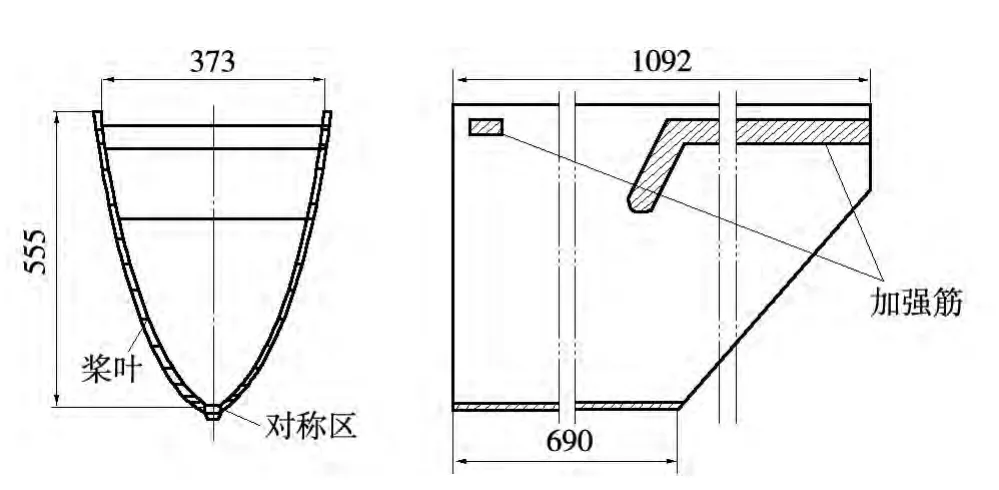

组合桨共分为4层,其中第一层桨叶为辅助部件甩液盘(由8组扇形板组成),作用是将物料“甩至”上端封头,起冲刷内壁作用,防止物料结晶固化;第二层为斜直桨(由6片桨叶沿圆周均布组成)(图3),作用是提升物料循环;第三层为由6片沿圆周均布的U形桨叶(图4)组成,作用是打散物料,使物料与气体充分混合;底桨由6片沿圆周均布的斜直桨(图5)组成,作用是搅动底部物料,防止物料沉积。U形桨和斜直桨与主轴之间、甩液盘与主轴之间均用螺栓连接,底桨焊接于主轴上。钛材轴全长7350 mm,桨叶最大宽幅2800 mm。

图2 钛材轴

图3 斜直桨实物图

二、桨叶脱落和断裂事故分析和改进

1.故障汇总

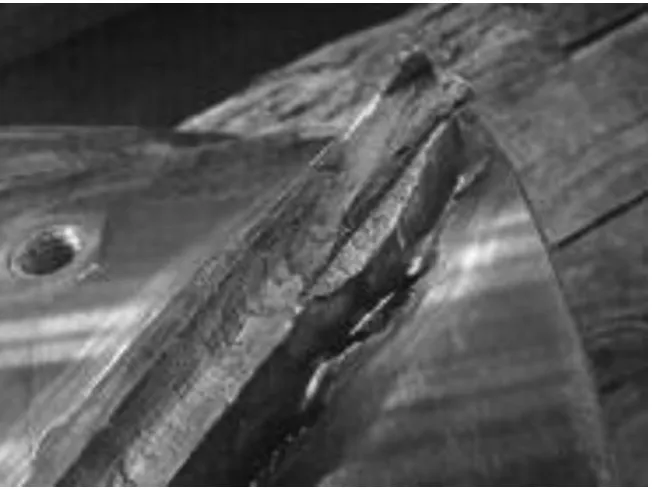

(1)受产能扩大,并利旧原设备等条件制约,相关配套系统为保证生产需要,长时间处于超负荷状态,容易出现故障而不得不小范围停车检修,因此产生操作不稳定,运行参数波动大等现象,造成氧化反应器罐体内液位高度波动严重的现象。当液面过低时,易造成甩液盘失效而无法冲刷设备内壁,在上部空间出现结晶、凝固现象(图6),结晶掉落到设备内时,造成罐内刮板及钛材轴桨叶破坏;当液面过高时,搅动物料所需的负荷超过搅拌轴的搅拌能力,装置长时间运行中桨叶易疲劳破坏,检修后首次开车时,易出现“带不动”现象,此时若强行转动搅拌轴,会导致桨叶撕裂(图7)。

(2)原桨叶固定螺栓材料为TA2,虽有极好的耐腐蚀性,但强度较低,并且随着温度的升高,其抗拉强度和残余伸长应力都急剧下降,如TA2在常温下的残余应力为320 MPa,在工作温度200℃下仅为163 MPa,螺栓过载断裂后导致桨叶脱落。

图4 U形桨实物图

图5 底桨实物图

图6 设备内结晶示意图

图7 桨叶断口示意图

(3)搅拌轴转动时,斜直桨和U形桨叶最大受力点位于轮毂上连接板的根部,且钛材轴搅动物料时,所在区域为气液固三相混合,桨叶载荷复杂多变,并且由于桨叶与轮毂间采用螺栓连接方式,造成螺栓孔局部应力集中和所在部位强度降低现象,根部及螺栓孔处易引起附加交变应力而产生疲劳破坏;同时当焊接质量不好或是超负荷运转时,易造成因根部焊缝区应力过大而导致桨叶连接根部和轮毂焊缝出现裂纹,致使桨叶脱落而失去搅拌效果。

2.改进措施

钛材轴出现问题主要是2个方面:一是现场工艺参数波动,其可通过合理规范操作规程可以避免。二是受装置产能扩容影响,原有的搅拌系统不符合要求,如原有搅拌轴的轮毂连接板强度无法满足生产需要。必须在新轴制造时就加以改进。

(1)保证液面高度在工艺允许范围内,并结合工艺操作参数,确定甩液盘将液体甩至设备内壁所要求的搅拌最低转速,以便达到冲洗效果。

(2)选择变频驱动,降低运行中所受的冲击载荷,针对不同工况选择不同的搅拌转速,有物料沉积时不得强行启动搅拌轴。

(3)更换螺栓材料,选择高强度且耐腐蚀合金来制造螺栓,如Hastelloy C-22,增加连接板厚度,由原20 mm增厚至24 mm,螺栓数量增至4个。

(4)优化连接结构。鉴于装置产能扩容并利用原来的旧氧化反应器,内部的液面相应提高至上封头线附近(高度增加500 mm)。为满足生产需求,综合计算和借鉴以往检修经验,将斜直桨和U形桨相对于原钛材轴的位置提高300 mm。通过将连接部位加厚,增设加强筋板(图8)的方式,解决连接板强度不够的问题。

(5)优化钛焊接工艺,为提高焊缝质量,焊接时必须保证:焊接区的母材在250℃以上,不受活性气体 N、0、H 及有害杂质元 素 C、Fe、Mn的污染;不能形成粗晶组织;不能产生较大的焊接残余应力和残余变形。

图8 斜直桨轮毂连接板背部加筋板图

三、钛材轴制造技术要点

新轴制造时,优化了轮毂连接结构,重点对钛轴的机加工、压力成型、焊接3方面进行质量把关。

1.主轴及桨叶的机加工

鉴于钛本身的物理化学特性,如热导率小、弹性模量小、高温化学活性等,钛轴在机加工过程中,很容易造成刀具崩刃和切屑燃烧现象。钛轴的机加工,主要是如何避免工件和刀具的温度上升过大,即抑制或控制切削所产生的热量。为此机加工时应注意3点。

(1)选择运转平稳的机床,降低因机床本身因素造成刀具崩刃的后果。

(2)刀具伸出长度要小,采用较低的切削速度和大的进刀量(表1、表2)。

(3)加工部位尽量一刀完成,避免中途停止走刀,否则会引起加工硬化、产生烧结及挤裂现象而损坏刀具,同时使用足量的润滑切削液。

表1 车削加工参数

表2 扩孔加工参数

2.U形桨叶压力成型

压力加工时钛具有4个特性:①由于钛的屈服强度较高、所需的外载荷较大。②弹性模量小,屈服强度与其比值大,冷压力加工时弹性回弹大。③对切口及表面缺陷的敏感性高,压制时易产生裂纹。④热成型时,钛易与空气中的气体其反应,因被污染而降低力学性能。

钛的压力加工特点总结起来就是“外力大、回弹大、易开裂、易污染”。U形桨叶是整个钛材轴中的核心桨,其外形尺寸的好坏直接关系到整个搅拌系统的效率。受桨叶较厚(24 mm)以及外形呈U形特点的原因(图9),若U形桨叶进行整体压制成型,不仅所需外载荷大,所需的胎具也大而复杂,冷成型极易出现裂纹,而采用热成型加工,又易造成污染。

图9 U形桨叶结构示意图

综上分析,最终采用将桨叶对称分成2片,单独压制,压制成型后焊接在一起的方式。这样,所需的外压力小,胎具也小而简单,可以采用冷成型。

压力加工时还应注意:整个压制过程采用“深冲压”工艺,即考虑到钛的回弹大,模具设计时将端头部位的弧度适当加大。为避免出现裂纹,采用缓慢加压,多次加压的方式。为保证桨叶端头的外形尺寸,单片桨叶展开长度在端头弯曲部位加长100 mm,压制后机加工去除。

3.焊接

钛材轴焊接的核心要点是在整个制造过程中有效避免污染。为保证焊缝质量,应注意以下事项。

(1)钛的焊接应在独立的清洁厂房内进行。

(2)尽量采用机械加工方法下料,采用等离子切割时,预留加工量并机械加工去除热影响区。

(3)焊前用专用砂轮对钛的坡口及焊丝表面的油脂、氧化皮等进行清理。

(4)焊接过程中,焊工配发专用工作服、清洁手套、橡胶鞋或其他软底鞋,吊装时吊钩与钛表面接触处应采用钛垫块或铜垫块,严禁用铁器敲打钛材表面。

(5)焊接时遵守如下规程,做好保护(背部保护采用专利:一种可变角度氩气辅助保护装置),若受到污染必须将污染层全部除掉后才能重新补焊。

焊接时采用钨级氩弧焊工艺,ERTA2Φ2 mm焊丝,直流负电极(DCEN),电流 100~120 A,电压 12~14 V,焊速 70~90 mm/min。 氩气流量,喷嘴 8~10 L/min,辅助保护氩气流量(正/背),10~16 L/min。

(6)为降低焊接过程产生的热量,采用小电流多道焊的焊接方式,焊接前检查前一道焊缝是否受到污染,无误后方可进行下一道焊接。

(7)每道焊缝应进行外观检查。用10倍放大镜检查焊缝表面的气孔、夹渣、焊穿、未焊透、咬边、裂纹及其他表面缺陷。对于直径<0.5 mm的气孔和夹渣以及深度<0.5 mm的咬边,允许用120目铝粒砂轮打磨圆滑。对于超过上述尺寸的缺陷,则要求将缺陷完全去除后补焊。

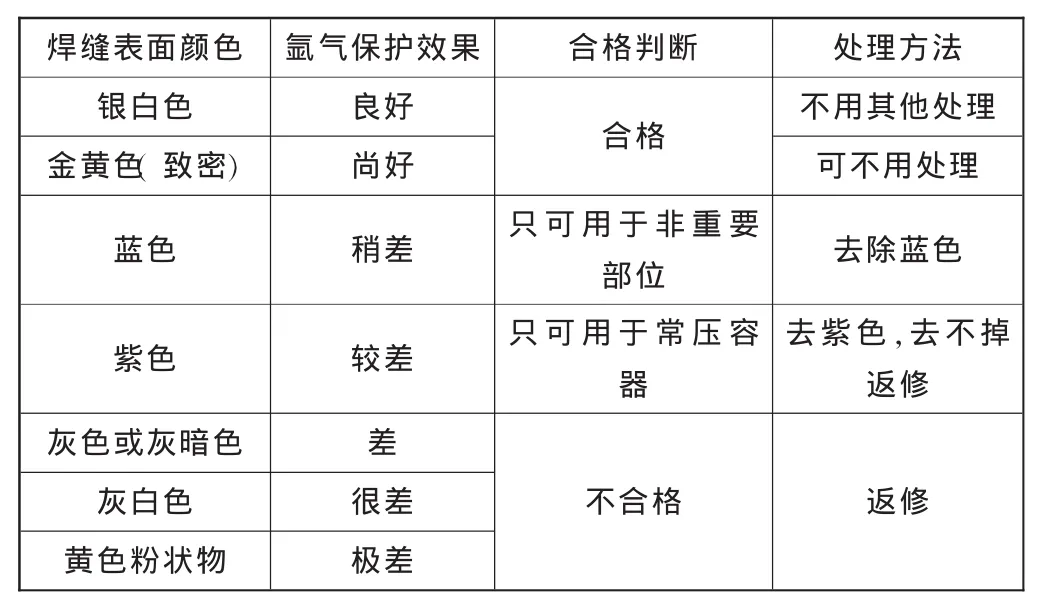

(8)每道焊缝应进行颜色检查。焊缝及热影响区表面颜色应呈银白色。对于呈金黄色部位应用酸洗去除金黄色后可以使用。其余颜色按不合格处理,将缺陷完全去除后补焊。检测标准见表3。

表3 钛焊缝和热影响区表面颜色的规定

(9)外观检查及颜色检查合格后对接焊缝进行RT,100%,II级合格检测,角焊缝进行PT,100%Ⅰ级合格检测。

(10)无损检验合格后酸洗钝化处理。

四、结论

结合旧钛材轴的故障分析和改进措施,在新钛材轴的制造过程中,有针对性地进行了改进,并着重对机加工,U形桨叶的压力成型以及焊接3方面施行质量保证措施,对整个制造过程的各个质量控制点均有记录,整个产品的制造过程自始至终处在全面质量管理的质保体系控制中,保证向用户提供质量合格的产品。