数控机床参考点无规律漂移的快速处理

刘胜勇

(中国重汽集团济南桥箱有限公司 济南)

1.存在的问题

使用YV-500E立式数控车床(FANUC 0iTD系统)精车削热前盘形被动锥齿轮的端面等部位时,机床每次返回第1参考点M的位置处于随机变化的无规律漂移状态(图1),导致同一加工程序中工件外圆车削与内孔车削的编程基准在刀塔回M点换刀前后不一致,造成被车削工件的尺寸大小不一,无法保证加工精度和满足工艺要求,有时还会发生干涉碰撞,使得机床、刀具或工件损坏。为此,分析机床参考点无规律漂移(参考点位置不准确)的原因,给出针对性的解决方法,改善盘形被动锥齿轮的车削质量。

图1 YV-500E立式车床第1参考点无规律漂移示意

2.参考点返回操作的机理分析

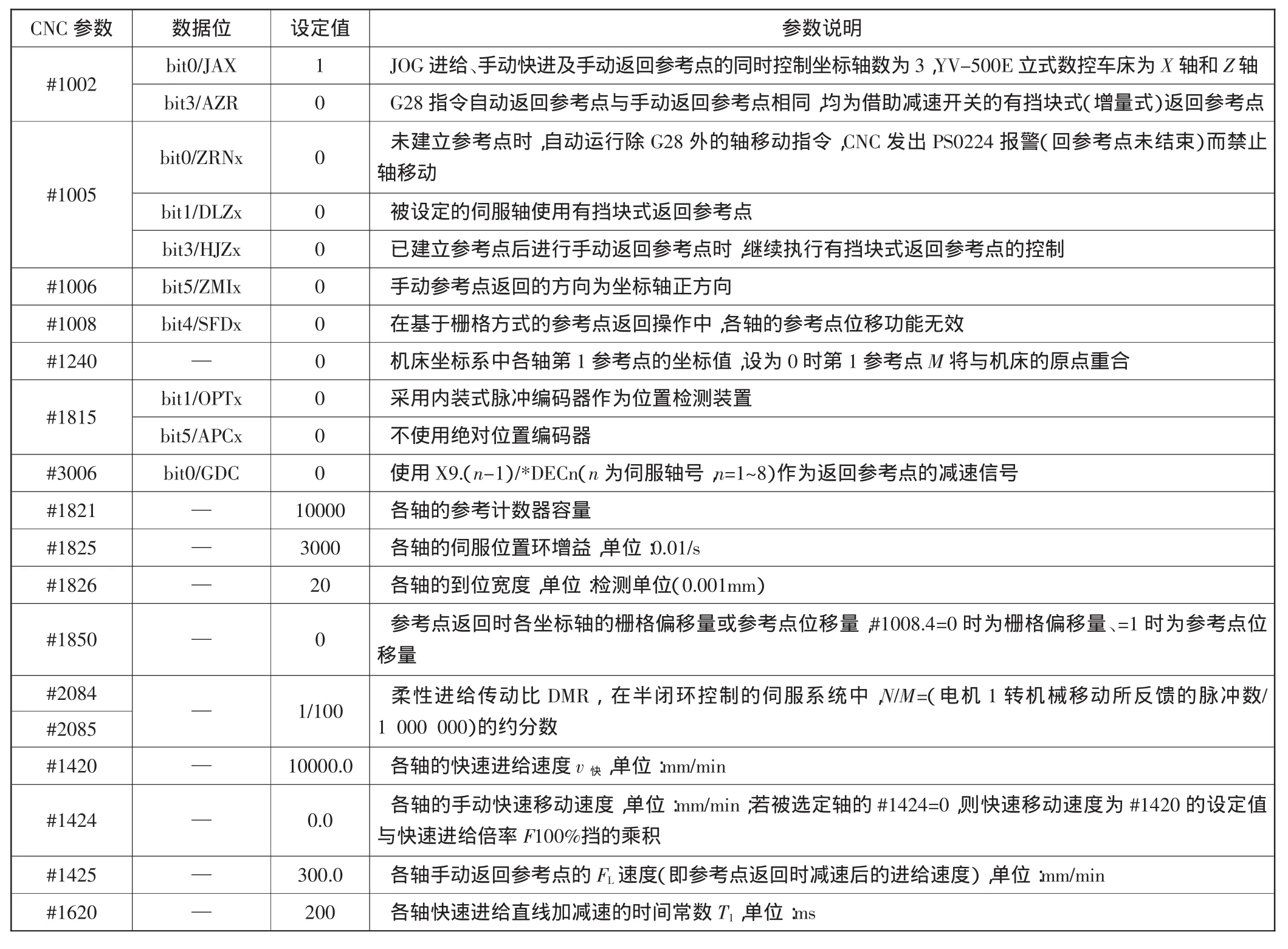

YV-500E立式数控车床第1参考点返回的CNC参数设定见表1,其中数据位栏中ZRNx的“x”表示位轴型参数,所对应X、Z轴的参数需分别设定,其他同理;“-”表示参数输入型数据。

(1)先将YV-500E立式数控车床的运行模式开关置于REF模式,使手动回参考点的选择信号G43.7/ZRN在1状态,且G43(0,1,2)=(1,0,1)。再在 MCP 上选择待回参考点的伺服轴方向键[+X],使手动轴方向选择信号G100.0/+J1在1状态。

(2)被选定的伺服轴X带动工作台向第1参考点M的方向快速进给移动,快速移动速度为CNC参数#1420的设定值与快速进给倍率F100%挡的乘积(前提:X轴参数 #1424=0),即 10 000 mm/min。

表1 YV-500E立式车床参考点M返回相关的CNC参数

(3)当接近第1参考点M时,工作台上的减速挡块压下X轴的减速开关LS1,使X9.0/*DEC1(前提:参数#3006.0/GDC=0)由1变为0,此时X轴的快速移动速度减为0 mm/min。随后以300 mm/min的FL速度(参数#1425给定)低速向参考点M移动。

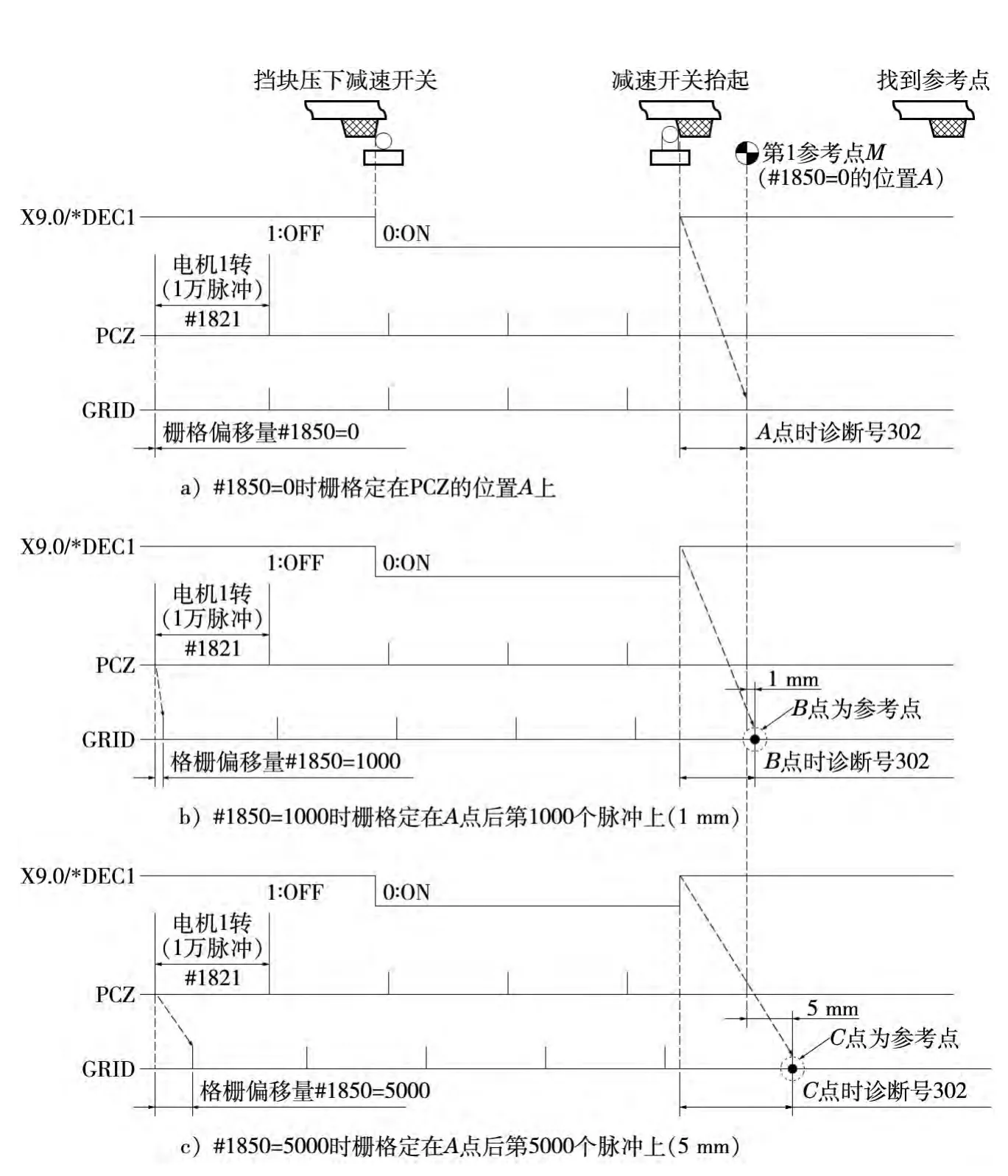

(4)随着工作台向参考点M方向移动,被压下的LS1脱开,X9.0/*DEC1由0再次变为1,数控系统开始寻找GRID信号。当数控系统接收到脉冲编码器的PCZ信号后,内部参考计数器产生取代PCZ的GRID信号,并使机床以FL速度低速移动1个栅格偏移量(参数#1850给定并且#1850的值不超过#1821设定值的一半)后准确停止。该停止点就是机床参考点。栅格偏移量#1850与机床参考点的关系见图2。

(5)当确定坐标位置在参数#1826设定的到位宽度范围内时,即机械位置和指令位置的偏离(位置偏差量的绝对值)比参数#1826设定值还要小时,系统认为机械位置已达到指令位置,此时X轴第1参考点的返回结束信号F94.0/ZP1=1,参考点建立信号F120.0/ZRF1=1,并由CNC传输至PMC。

3.参考点无规律漂移原因分析及处理

(1)根据操作者反映的加工现状,先在FANUC 0iTD系统的参数设定画面(图3)中查看参数#1850关于X轴栅格偏移量的设定值,以确定第1参考点相对于编码器1转信号(PCZ)的位置。由#1850(X)=0可知,X轴栅格定在PCZ的位置A上,并使第1参考点M与A点重合(图2a)。

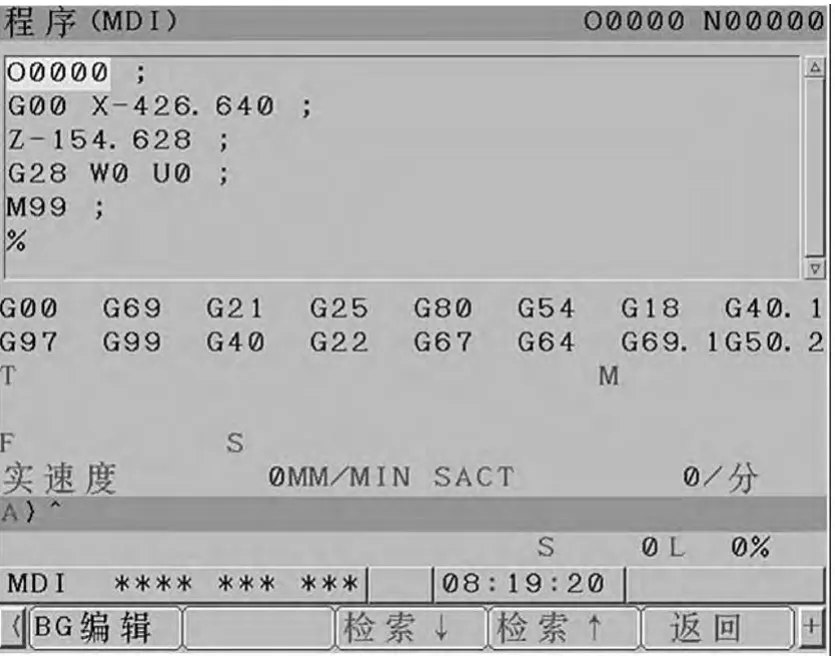

(2)根据上述分析,按下MCP上红色紧急停止按钮或使数控系统断电重启后,执行手动回参考点的操作,并记录诊断画面(按面板[SYSTEM]功能键→[DGN]软键即可显示)中诊断号302(自减速挡块脱离的位置至第1个栅格之间的距离)的数值。此可排除减速挡块或减速开关松动,滚珠丝杠副存在轴向窜动误差或反向间隙的可能。动作过程反复执行6次后,诊断号302的数值(前提:参数#1850=0)分别为 19 640 μm、19 520 μm、2530 μm、19 680 μm、1600 μm和17 330 μm,表明参考点的位置漂移严重。同时,每次手动回参考点结束后,在MDI方式下输入并执行自动回第1参考点的循环程序(图4),观察诊断号302的数值不变化。由此

表2 设定#1850后X轴反复回参考点时诊断号302的数值

图2 YV-500E立式车床上栅格偏移量与参考点M的关系

图3 参数设定画面

(3)鉴于栅格偏移量#1850可用来灵活快捷地微调参考点的精确位置,遵循先简单、后复杂的维修原则,设定参数#1850=1000,#1850=5000。使得第1参考点M在超过PCZ的位置A1 mm和5 mm(图2b、图2c)后出现。然后分别执行第2步的操作,得到诊断号302的数值(表2)。

(4)分析表2可知,#1850=5000时机床第1参考点的位置趋于稳定,且试车削的盘形被动锥齿轮与零件图样要求一致(注:加工前所有刀具重新对刀)。在此状态下使用YV-500E立式数控车床继续加工工件近1周时间后,机床又出现参考点无规律漂移且影响工件车削质量的问题。由此可排除栅格偏移量造成参考点无规律漂移的可能性。

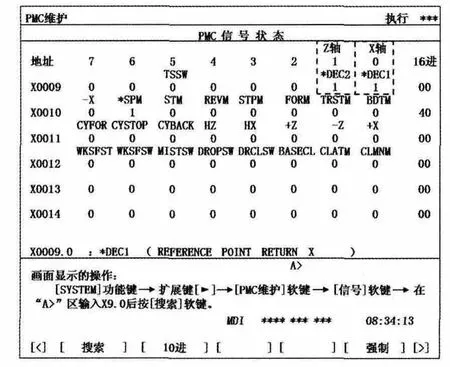

(5)根据FANUC 0i系统增量编码器有挡块栅格法返回参考点原理,反复执行手动回参考点的操作(先Z轴后X轴,避免发生干涉碰撞),同时借助STATUS状态子画面(图5),查看X轴减速开关在回参考点过程中“1→0→1”的变化状态,如此可避免在不确定故障点的情况下盲目拆卸狭窄空间内的X轴防护板。观察STATUS状态子画面发现,在Z轴手动回参考点即将结束时,X轴减速开关LS1的信号X9.0/*DEC1偶尔有1次“1→0→1”的突变;在JOG方式下手动Z轴由远端接近参考点时,信号X9.0/*DEC1由1变为0并保持不变。由于Z轴返回或接近参考点时X轴仍处于远离参考点的位置,故推断X轴减速开关断线的可能性极大。

图4 自动回参考点的循环程序

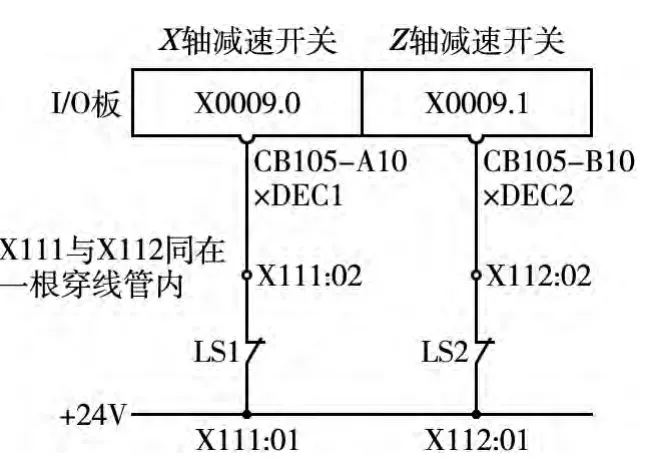

(6)分析机床减速开关的I/O接口图(图6)后,拆卸X轴防护板及LS1的接线,自机床电控柜内I/O板插头CB105的A10端子引一根临时电缆至LS1上,重新反复执行手动回参考点操作,诊断画面中诊断号 302的数值(#1850=5000)始终维持在9760不变化。至此,找到参考点无规律漂移的根本原因,随后将临时电缆更换为正式电缆即可。

图5 FANUC 0 iD系统的STATUS状态子画面

图6 YV-500E立式车床减速开关的I/O接口图

1 刘胜勇.数控机床FANUC系统模块化维修[M].北京:机械工业出版社,2013