氨合成压缩机干气密封系统改进

刘 珍 , 年里珂 , 赵 强 , 张治伟

(河南能源化工集团煤气化公司 义马气化厂 , 河南 义马 472300)

氨合成压缩机干气密封系统改进

刘 珍 , 年里珂 , 赵 强 , 张治伟

(河南能源化工集团煤气化公司 义马气化厂 , 河南 义马 472300)

介绍了甲醇弛放气联氨工艺中氨合成压缩机干气密封在使用时存在的问题,通过分析原因,提出了具体的改进措施,并对干气密封主密封气源的选择进行了探讨。

氨合成压缩机 ; 干气密封 ; 改进

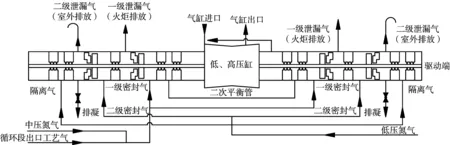

某厂12万t/a合成氨装置采用甲醇弛放气联氨工艺,氨合成气压缩机采用离心式压缩机,压缩机型号为2BCL408+3BCL409,分为低压缸和高压缸,低压缸分为新鲜气Ⅰ段、Ⅱ段,在Ⅰ段出口与Ⅱ段进口间设置合成气精制工号,高压缸分为新鲜气Ⅲ段、循环段,压缩机采用凝汽式汽轮机驱动,氨合成压缩机流程见图1。氨合成压缩机轴端采用串联式干气密封,干气密封系统选用四川日机机密封件有限公司的成套产品,干气密封主密封气源采用高压缸循环段出口工艺气,由于主密封气源选择不当,对合成氨装置的正常生产造成了一定的影响,本文针对这一问题提出了相关的改进措施,并对干气密封主密封气源的选择进行探讨。

图1 氨合成压缩机流程

1 干气密封简介

干气密封系统集调节、控制、监测功能于一体,以下针对干气密封一级密封气、二级密封气、隔离气及相关操作注意事项进行简单介绍。干气密封系统简图见图2。

图2 干气密封系统简图

1.1 一级密封气

一级密封气流程包含过滤单元、差压调节单元、流量调节单元,并配有增压单元。机组正常运行时,从高压缸循环段出口端引出的工艺气体作为一级密封气源,一级密封气体绝大部分经机组迷宫密封返回机内,阻止机壳内脏的工艺气倒灌污染密封,少量的气体经过一级密封端面泄漏至一级泄漏气密封腔。

在压缩机未运转或转速较低情况下,高压缸循环段出口工艺气压力尚未提升,造成机组进出口压差为零或很低。因此干气密封一级密封气存在不能注入的可能,所以采用2.1 MPa中压氮气作为开机气体,一般要求开车气体压力高于开车时机壳内压力至少0.2 MPa。

1.2 二级密封气

二级密封气流程包含过滤单元、压力调节单元、流量调节单元。

机组正常运行时,现场0.45 MPa的低压氮气作为二级密封气源。大部分的二级密封气通过中间迷宫与一级泄漏气混合后放火炬,少量的经二级密封端面泄漏,通过二级泄漏气通道引至室外安全排放。

1.3 隔离气

隔离气流程包含过滤单元、流量调节单元。机组正常运行时,现场0.45 MPa的低压氮气作为二级密封气源。一部分的隔离气通过内侧迷宫泄漏与二级泄漏气混合后通过二级密封泄漏气通道引至室外安全排放,另一部分通过外侧迷宫泄漏至机组轴承箱内,通过轴承箱上的放空孔排出,其目的是防止润滑油污染密封。

1.4 操作注意事项

压缩机开车前,应对密封气源管道进行低点排凝,确认没有液相存在后,方可送入干气密封控制系统。因停车后,温度下降或者工艺管线问题,管道内出现积液,从而导致开车时进入干气密封的气体带液,引起密封损坏。

压缩机开车前,先投干气密封控制系统,再投机组润滑油系统。其中密封控制系统先投用一级密封气,再投用二级密封气。隔离气投用顺序无限制。

压缩机停车时,先停机组润滑油系统,当判断机组油系统安全且无热油雾时,再停隔离气,停二级密封气,最后停一级密封气。如果机壳内带压,则一级、二级密封气都不可以关闭直至机内无压。

2 存在的问题

装置自2014年7月开车运行以来,低压缸段间精制工段出口气体中氨含量超标,导致出精制新鲜气在线分析CO、CO2、O2气体色谱分析仪故障,而且导致手动分析仪器损坏,无法准确监测入氨合成塔新鲜气的氧含量,对氨合成催化剂的使用保护构成隐患。同时与精制催化剂厂家沟通,新鲜气中含氨会影响精制催化剂的使用寿命。

针对这个情况进行排查,经过检测分析,低压缸Ⅰ段进口新鲜气中氨含量为0,Ⅰ段出口氨含量为2.05%,含有氨的气体是在低压缸Ⅰ段进口与出口间窜入。由于氨合成压缩机在正常运行时,一级密封气采用高压缸段出口11.4 MPa的循环气,流量为110 Nm3/h,循环气中氨含量为4.02%。

而且根据干气密封系统流程,一级密封气注入到内侧气封与内迷宫之间的腔体,绝大部分气体将通过内迷宫流回到压缩机气缸内。由此判断,精制系统内的氨是通过干气密封一级密封进入压缩机低压缸内,混入到新鲜气中去。

3 改进措施

氨合成压缩机低压缸中新鲜气中含氨,对精制催化剂、氨合成催化剂造成一定的影响,为此做出了相应的改进。

针对原氨合成压缩机高、低压缸干气密封控制系统共用一套增压系统的情况,因该共用的增压系统采用高压缸出口工艺气作为密封气气源,故高压缸出口工艺气中的氨会通过共用的增压装置进入压缩机低压缸内。

为防止氨气进入氨合成压缩机低压缸机内,为此原高、低压缸共用的增压装置将不再为低压缸共用。现为保证低压缸干气密封控制系统正常工作(包括正常开车、带压开车),故需要对低压缸干气密封控制系统单独配一套增压装置。

正常生产时,低压缸一级密封气选用氨合成压缩机低压缸二段出口5.22 MPa的新鲜气;开机时,低压缸一级密封气选用2.1 MPa的中压氮气。

4 改进后效果

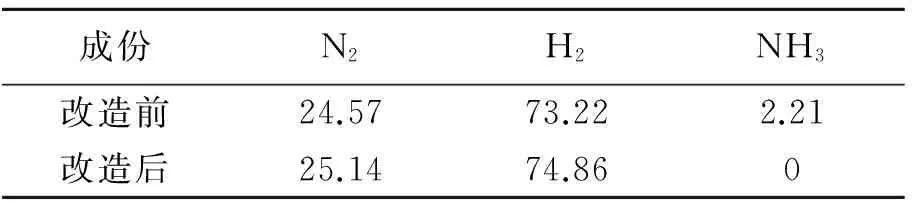

改造后的干气密封投入正常生产后,压力、流量均能满足工艺生产需要,通过对精制工段进出口工艺气进行分析,氨含量为零,在线分析仪也恢复正常,保护了精制催化剂,同时能够及时在线监测进入氨合成系统的氧含量,防止含氧物质进入氨合成系统,造成氨合成催化钝化,催化活性下降。改造前后精制出口分析数据见表1。

表1 改进前后精制出口分析数据对比 %

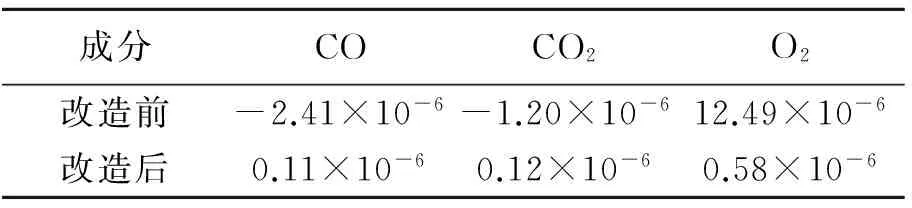

改造前后精制出口在线分析数据见表2。

表2 改进前后在线分析数据对比

5 结束语

由氨合成压缩机干气密封主密封气源中含氨对装置正常运行造成的影响,可见在选择干气密封主密封气源时,不仅要考虑气体品质、工艺参数,是否会损坏干气密封元件、满足工艺条件,而且还要考虑气体组分,混入气缸工艺气中,是否会影响装置的正常生产运行。

2015-06-26

刘 珍(1986-),女,助理工程师,从事化工生产管理工作,电话:13419831125。

TQ050.2

B

1003-3467(2015)09-0041-02