以牡蛎壳为原料制备食品级乳酸钙

杨 栩,蒙 芸

(1. 西安石油大学 化学化工学院, 陕西 西安 710065; 2. 陕西城市燃气产业发展有限公司澄城分公司, 陕西 渭南 715200)

以牡蛎壳为原料制备食品级乳酸钙

杨 栩1,蒙 芸2

(1. 西安石油大学 化学化工学院, 陕西 西安 710065; 2. 陕西城市燃气产业发展有限公司澄城分公司, 陕西 渭南 715200)

用废弃的牡蛎壳生产食品级乳酸钙,是一种变废为宝的方法。通过单因素和正交实验分析探讨了壳粉粒径、壳酸比、水壳比、反应时间对乳酸钙产品收率的作用规律和影响大小,并借助正交实验对其工艺条件进行了系统优化。结果表明,壳酸比、水壳比和反应时间这3个关键因素对该反应的影响最为显著,生产乳酸钙的最适宜条件为:壳酸比为1.1,水壳比为15,反应时间为150 min,此条件下的乳酸钙收率可达98.28%。

牡蛎壳; 乳酸钙; 影响因素; 正交实验

牡蛎又称海蛎子、蚝,是我国四大养殖贝类之一。牡蛎壳的主要成分是碳酸钙,其钙含量高达96%以上,此外还含有门冬氨酸、甘氨酸、异亮氨酸等蛋白质以及铁、钠、锌、硒、锶、铜等多种微量元素[1],牡蛎食用后废弃的牡蛎壳造成了资源的严重浪费,并且污染环境。因此,如何有效利用这些废弃的牡蛎壳,是人们目前亟待解决的一个重要问题。

乳酸钙具有溶解度高、溶解速度快、生物利用率高、口感好,广泛应用于乳制品、饮料、食品保健品等领域。目前,生产食品级乳酸钙的途径主要有中和反应法和粮食发酵法两种。虽然对于牡蛎壳直接法生产乳酸钙也有报道,但过程复杂,高温煅烧能耗高,产生粉尘污染环境,且未利用壳中活性成分,生产成本高。

本文探索开发了一套以废弃牡蛎壳为原料,直接法生产食品级乳酸钙的工艺流程,常压低温下生产,能耗低、收率高。通过单因素实验和主要因素方差分析研究了壳粉粒径、壳酸比、水壳比、反应时间等对反应的影响作用。为今后该技术的全面推广提供了科学、可靠的理论依据。

1 实验部分

1.1 材料与仪器

牡蛎壳 取自产于广东省湛江市南海海域的牡蛎;乳酸、氢氧化钙、乙二胺四乙酸二钠、氯化钠、盐酸、氢氧化钠 分析纯,西安化学试剂厂;钙试剂羧酸钠盐 分析纯,天津市科密欧化学试剂有限公司;碳酸钙 基准纯,上海化学试剂厂。

FW100高速万能粉碎机 天津泰斯特仪器有限公司;JJ-1磁力搅拌器 金坛市富华仪器有限公司;AE240电子分析天平 瑞士梅特勒-托利多国际股份有限公司;SHB-B95循环水式多用真空泵郑州长城科工贸有限公司;PHS-3C数字酸度计金坛市亿通电子有限公司;V100卡尔费休水分仪,上海沛欧分析仪器有限公司;101A-3电热干燥箱上海市实验仪器总厂;TAS-986原子吸收分光光度计 北京普析通用仪器有限公司。

1.2 实验方法

1.2.1 制备乳酸钙的工艺流程

将废弃的牡蛎壳用清水冲洗干净,在电热干燥箱中80 ℃烘干5 h,将烘干的牡蛎壳碾磨粉碎、过筛,装袋备用。称取一定量的牡蛎壳粉于烧杯中,按比例加入适量蒸馏水搅拌均匀,常温下与乳酸反应。待反应结束,加入少量氢氧化钙调节溶液pH值,继续搅拌一段时间。抽滤物料,滤渣循环使用,滤液回调至中性后浓缩、干燥,即得乳酸钙产品。

1.2.2 乳酸钙产品的检测

乳酸钙产品中的钙含量采用EDTA络合滴定法进行测定;砷、钡、镁以及重金属含量通过原子吸收法对其进行分析;乳酸钙产品的pH值、水分分别利用酸度计和卡尔费休水分仪进行检测;硫酸盐、氯化物、氟化物含量等则参照GB 6226-1988《食品添加剂 乳酸钙》中的相关规定执行[2]。

1.2.3 工艺条件的优化与验证

首先,在单因素实验的基础上,通过研究壳酸比(壳粉与乳酸的质量比)、水壳比(蒸馏水与壳粉的质量比)、反应时间对乳酸钙含量及收率的作用规律,找出它们适宜的取值范围[3,4];采用正交实验对上述关键因素优选[5,6],确定相应的优化因素;最后,利用重复性实验验证以上最佳工艺条件的准确性。

2 结果与分析

2.1 单因素实验

2.1.1 壳酸比对乳酸钙含量及收率的影响

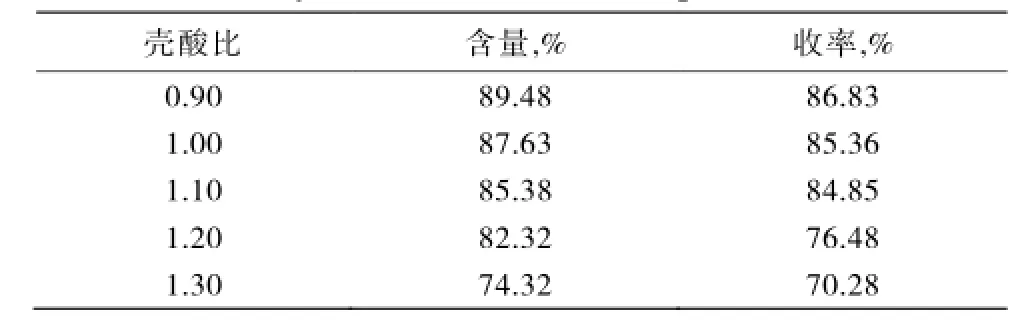

当水壳比为20,反应时间为120 min时,对不同壳酸比下的乳酸钙含量及收率进行实验,结果见表1。

表1 壳酸比对乳酸钙含量及收率的作用规律Table 1 The action law of shell-acid ratio for the content and yield of calcium acetate products

由表1可知,当壳酸比为0.90和1.00时,乳酸钙含量约87.63%~89.48%,若继续增加壳酸比,则乳酸钙含量显著降低,当壳酸比达到1.10时,乳酸钙含量为85.38%。随着壳酸比的不断提高,牡蛎壳粉带入反应体系中的杂质逐渐累积,并最终与产品相互混杂,从而降低了乳酸钙含量。乳酸钙收率的变化趋势与含量基本相似,当壳酸比由0.90增至1.10时,乳酸钙收率由86.83%降至84.85%。

2.1.2 水壳比对乳酸钙含量及收率的影响

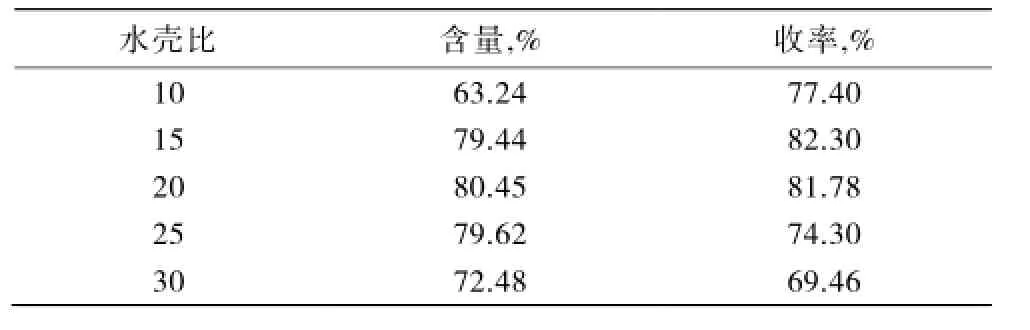

当壳酸比为1.10,反应时间为120 min时,分别对水壳比为10、15、20、25和30条件下的乳酸钙含量及收率进行实验,结果见表2。

表2 水壳比对乳酸钙含量及收率的作用规律Talbe 2 The action law of water-shell ratio for the content and yield of calcium acetate products

由表2可知,当水壳比为10时,乳酸钙含量及收率较低,仅为63.24%和77.40%,当水壳比由15增至30时,乳酸钙含量及收率先逐渐提高再急剧降低,并分别在水壳比为15和20时达到最大值。水壳比太小,壳粉和乳酸极易混合不均,导致它们难以充分发生反应;水壳比太大,反应体系中的乳酸含量过低,不利于反应向生成乳酸钙的方向进行,从而造成乳酸钙含量及收率降低。

2.1.3 反应时间对乳酸钙含量及收率的影响

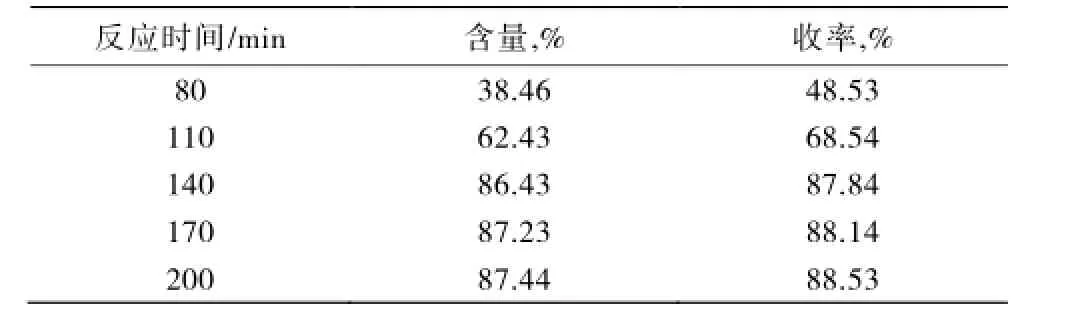

当壳酸比为1.10,水壳比为15时,对不同反应时间下的乳酸钙含量及收率进行实验,结果见表3。

表3 反应时间对乳酸钙含量及收率的作用规律Table 3 The action law of reaction time for the content and yield of calcium acetate products

由表3可知,乳酸钙含量及收率随着反应时间的增加而提高,反应时间达到140 min后,再增加反应时间,乳酸钙含量及收率变化不大。当反应时间小于140 min时,壳粉与乳酸反应不完全,乳酸钙的含量及收率较低;当反应时间大于170 min时,壳粉与乳酸已基本反应完全,乳酸钙的含量及收率无显著变化。

2.2 正交实验

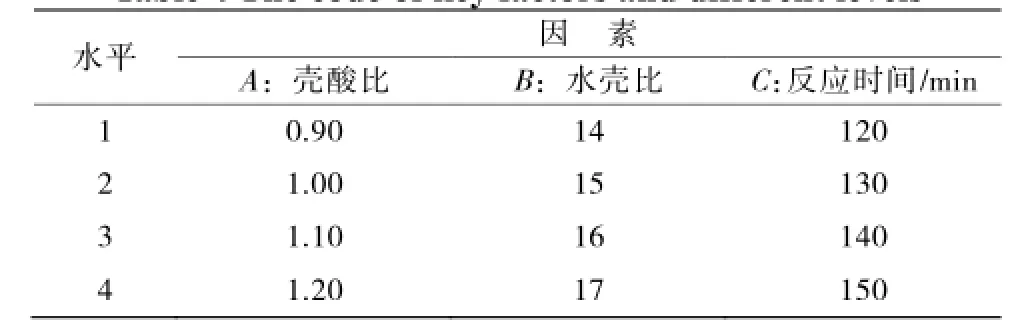

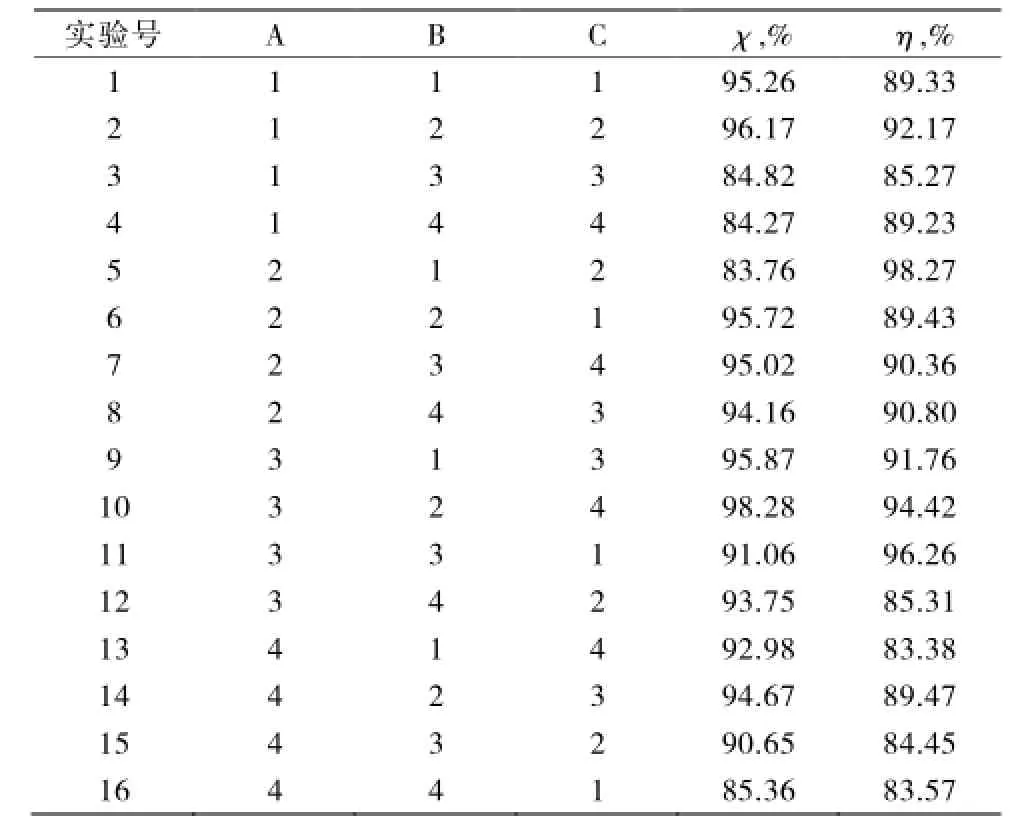

根据正交实验原理,分别将0.9~1.20、14~17和110~140 min作为壳酸比、水壳比和反应时间这三个关键因素的适宜区间,以乳酸钙含量x及收率η为指标,采用L16(43)正交表进行正交实验确定关键因素的最佳工艺条件(表4-5)。

根据综合优化,可以得到优化方案为A3B2C4,即当壳酸比为1.1,水壳比为15,反应时间为150 min时,乳酸钙含量及收率较高。

表4 关键因素水平编码Table 4 The code of key factors and different levels

表5 正交实验结果Table 5 The results of orthogonal design

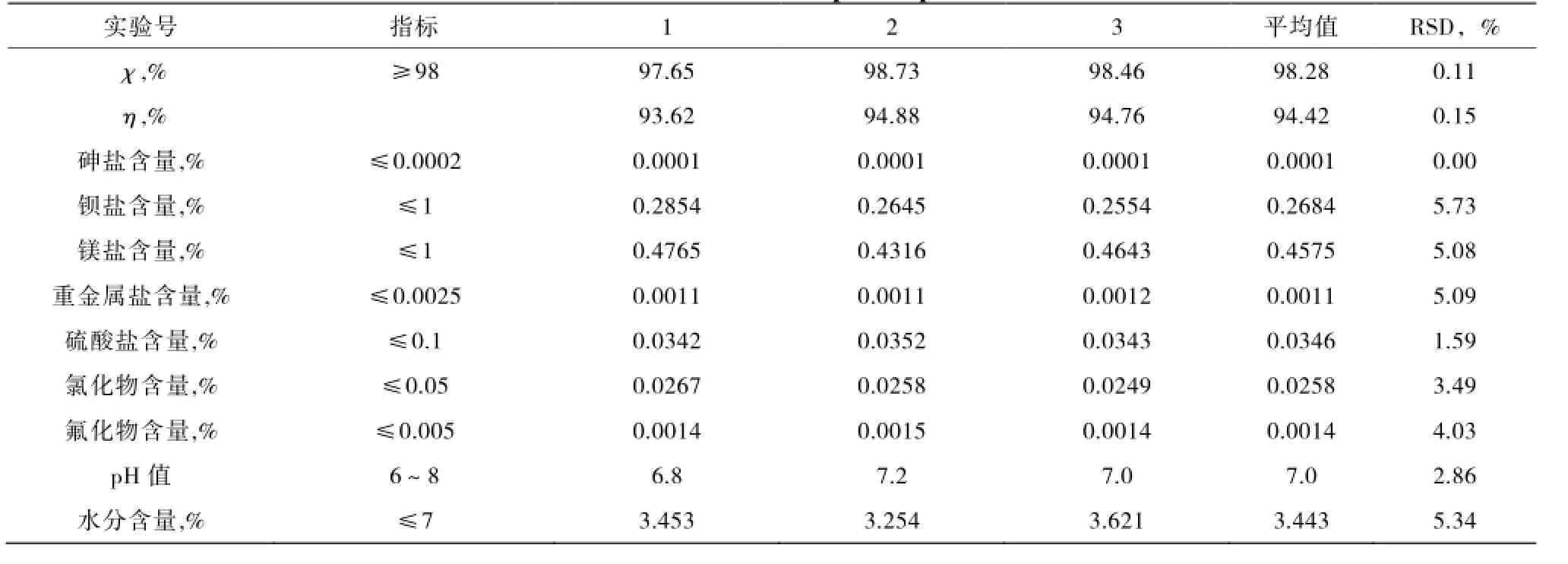

2.3 优化工艺验证(表6)

按照上述优化工艺条件,取3份壳粉粒径为0.150 mm的牡蛎壳粉于1 000 mL烧杯中,每份30g,加入630 mL蒸馏水搅拌均匀后,缓慢滴加21.4 mL乳酸,反应150 min后调节溶液pH值至10.0,经回调、抽滤、浓缩和干燥得到乳酸钙产品,并按照国标相关要求对其进行分析与测定。在优化工艺条件下,这3个平行实验的乳酸钙平均含量及收率分别高达98.28%、94.42%,普遍高于优化前,而它们的RSD仅为0.11%和0.15%,同时,乳酸钙产品中的砷、钡、镁、重金属、硫酸盐、氯化物、氟化物含量和pH值以及水分等指标亦满足国标要求,该实验方案的乳酸钙含量及收率较为理想且稳定可靠,具有一定的实际应用价值。

表6 优化工艺条件验证结果Table 6 The verification results of optimal process conditions

3 结束语

本文通过单因素实验讨论了直接法生产食品级乳酸钙过程中壳粉粒径、壳酸比、水壳比、反应时间和pH值对乳酸钙含量及收率的作用规律,利用方差分析研究了各个因素的影响大小,实验结果表明,壳酸比、水壳比、反应时间是对产品有显著影响的关键因素。

在此基础上,借助多指标正交实验对这3个关键因素进行了优化,得到了较为理想且稳定可靠的最佳工艺条件,即当壳酸比为1.1,水壳比为15,反应时间为150 min时,乳酸钙收率的平均值可达98.28%。乳酸钙产品中的砷、钡、镁、重金属、硫酸盐、氯化物、氟化物含量和pH值以及水分等指标亦满足GB 6226-1988的相关要求。

[1]苗建银,赵海培,陈超柱,等. 牡蛎壳的开发利用[J]. 水产科学,2011,30(6):369-372.

[2]GB 6226-1988. 食品添加剂 乳酸钙[S]. 北京:中国标准出版社,1988.

[3]谢蓝华,杜冰,叶梦晴,等. 蛋壳粉制备酵母多肽螯合钙的研究[J].食品工业科技,2013,34(18):243-248.

[4]郭秀君,黄雪松. 不同工艺条件对桔皮果胶钙产量的影响[J]. 食品工业科技,2013,34(16):258-261.

[5]高品一,金梅,杨頔,等. 金樱子黄酮两种提取工艺优化及比较[J].食品工业科技,2014,35(1):237-241.

[6]赵晨霞,祝海娟,张翌楠,等. 正交试验优化大麦虫蛋白质提取工艺[J]. 食品科学,2013,34(16):42-45.

Preparation of Food Grade Calcium lactate From Wasted Oysters Shells

YANG Xv1,MENG Yun2

(1. College of Chemistry &Chemical Engineering, Xi’an Shiyou University, Shaanxi Xi’an 710065, China; 2. Shaanxi City Gas Industry Development Co., Ltd. Chengcheng Branch, Shaanxi Chengcheng 715200, China )

It’s a very efficient approach to produce food grade calcium lactate from wasted oysters shells by direct method. Single factor experiments and variance analysis of main factors were adopted to explore the action law and influence level of particle size of shell powder, shell-acid ratio, water-shell ratio and reaction time on the content and yield of products. The process condition was systemically optimized in virtue of multi-target orthogonal design. The experimental results show that the reaction can be prominently affected by three key factors including shell-acid ratio, water-shell ratio and reaction time. The optimum production conditions are as follows: shell-acid ratio 1.1, water-shell ratio 15 and reaction time 140 min. Under above conditions, the yield of calcium lactate products can reach to 98.28%.

Oysters shells; Calcium lactate; Influencing factor; Orthogonal design

TQ 028

: A

: 1671-0460(2015)02-0237-03

陕西省大学生创新创业训练计划资助项目(1179)。

2014-08-28

杨栩(1988-),男,陕西延安人,西安石油大学化学工程专业硕士研究生在读,研究方向:化工工艺优化。E-mail:yang231xu@163.com。