Siwek 20-L装置内粉尘分散最佳状态的可视化研究

刘 龙 杜 兵 黄卫星 李 好 张 锬

(四川大学化学工程学院,四川成都,610065)

1 引言

随着现代工业技术的发展和粉体技术的广泛应用,粉尘爆炸事故日趋频繁,破坏威力不断加剧,已成为工业安全生产面临的重大课题[1-4]。

为了工业安全生产与社会和谐发展,粉尘爆炸也因此成为安全工程学科领域最活跃的研究课题之一。准确测试粉尘爆炸特性参数对预防和减缓粉尘爆炸具有重要意义[5]。当前对粉尘爆炸特性参数的研究大多以传统点火延迟时间60ms为基础展开讨论。然而,在粉尘爆炸实验研究中,通常采用空气射流式扬尘装置分散实验所需的悬浮粉尘云[6,7]。考虑到不同种粉尘在不同条件下(浓度、粒径、初始压力等)的分散和沉降行为不同,使得粉尘云在扬程过程中不同时刻所处分散状态不同,而粉尘云最佳点火延迟时间应处于最佳分散状态,因此,传统点火延迟时间60ms有较大局限性。

针对粉尘最佳点火延迟时间的研究,目前主要通过测试不同点火延迟时间下爆炸特性参数,来确定最佳点火延迟时间,如尉存娟等[8]、袁旌杰等[9]在不同点火延迟时间下对不同粒径粉尘最大爆炸压力进行测试;谭汝媚等[10]结合最大爆炸压力和最大压力上升速率测试不同浓度下铝粉最佳点火延迟时间。研究结果显示点火延迟时间对煤粉爆炸行为有显著的影响,不同粒径以及不同浓度粉尘的最大爆炸压力对应不同的最佳点火延迟时间,考虑到点火延迟时间对粉尘云分散状态的影响,直接利用粉尘云分散状态来确定点火延迟时间的研究较少。

基于以上背景,本文利用高速摄像机对镁粉试样在Siwek 20-L透明玻璃球内的分散过程进行拍摄记录,探究粉尘云形成、自持和沉降过程,确定粉尘分散的最佳状态。研究表明,粉尘分散的最佳状态与喷粉结束时刻和沉降起始时刻有关,且粉尘浓度对粉尘分散的最佳状态具有显著影响,实验中十分有必要考虑其影响。

2 实验

2.1 粉尘试样

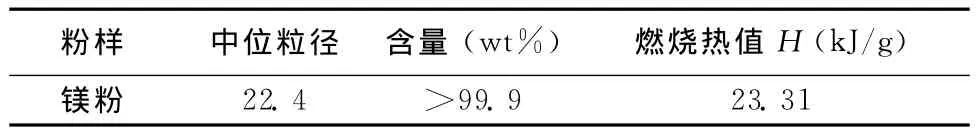

实验粉样为典型的市售雾化球形金属镁粉,纯度为99%,其粒径分布由带数字图像化处理技术的Leitz显微镜测得,结果由表1给出。

表1 实验用镁粉理化特性

2.2 测试装置

实验在Siwek 20-L爆炸测试系统中进行,为完成对粉尘分散过程的可视化研究,本文对该装置进行了部分改进。改进后的Siwek 20-L冷态测试系统包括装置本体、控制系统和高速摄像系统,其结构简图如图1所示。装置本体为20L耐压透明有机玻璃球,分为上下两个半球,通过密封环密封便于拆卸清洗。控制系统用于控制储粉罐进气、喷粉、高速摄像机采样等一系列动作的自动化运行。高速摄像系统由高速摄像机和光源系统组成,分别位于球体赤道面两侧,用于记录粉尘分散过程。

实验时,球体预先抽真空至-0.06MPa,随后将预称质量的镁粉装入储粉罐(0.6L)内并加压至2.00MPa,控制系统同时触发高速摄像机和分散系统,试样在高压气体的驱动下经两向阀快速分散至球体内形成常压粉尘云。

图1 可视化冷态测试系统简图

3 结果与讨论

3.1 粉尘颗粒分散过程

图2展示了浓度为400g/m3的镁粉分散状态随时间变化的系列灰度图片。高速摄像机以400 fps的采样频率记录两相流的发展过程,其中图片的分辨率为1280×1024像素。粉尘颗粒随气流流动方向由箭头表示。

图2 镁粉分散状态随时间变化的序列帧图(C=400g/m3)

由图片灰度随时间的不断变化可以看出,装置内粉尘颗粒的分散过程比较复杂,大致可以分为三个阶段:快速喷射阶段、稳定悬浮阶段和沉降阶段。起初,储粉罐内粉尘颗粒在高压气流的作用下快速进入爆炸室,装置内粉尘浓度不断增大。随着压缩空气的不断涌入,装置内气体湍流度不断增大,装置内粉尘浓度达到最大,粉尘颗粒分布均匀性逐渐达到最佳,粉尘颗粒在浮力和自身重力的作用下,达到稳定悬浮状态。此后,由于粉尘颗粒之间的碰撞以及与容器壁的不断碰撞,粉尘颗粒动量不断损失,同时气体湍流强度不断降低,粉尘云部分颗粒逐渐开始沉降,且随着时间的增加沉降不断增强。80ms之后,粉尘主要集中在玻璃球底部,少量粉尘(小粒径)由于气体的残留湍动,从底部向上运动,且速率较慢。

由此可知,在稳定阶段粉尘浓度达到最大,均匀性最好,粉尘处于最佳分散状态,在此阶段点火粉尘发生爆炸的特性参数达到最大,点火最好。

3.2 粉尘最佳分散状态

如前所述,分散过程中粉尘云浓度存在最大值,且均匀性在一段时间内达到最佳。因此,确定粉尘分散的最佳状态,有助于确定粉尘爆炸测试的最佳点火延迟时间,提高测试结果的准确性和可靠性。理论上,初始分散阶段镁粉颗粒在高速气流的作用下进入爆炸室,在喷粉结束时刻(t0),粉样全部进入爆炸室,浓度达到最大值,归因于较高的湍流度,粉尘云分布相对均匀;然而,随着气流喷射压力的逐渐降低,爆炸室内气固两相湍流度不断下降,粉尘颗粒(特别是大颗粒)逐渐开始沉降,粉尘浓度随之降低,并将此刻计为沉降起始时刻(ts)。因此,在t0~ts时间范围内,粉尘云浓度最大,空间相对均匀较好,分散状态达到最佳。

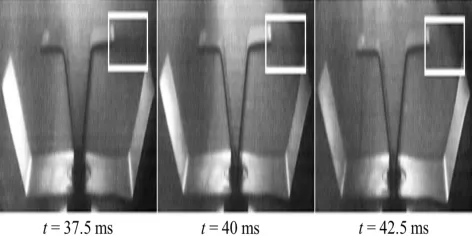

喷粉过程中,分布器具有引流和再分散作用,粉尘颗粒在高速气流的作用下高速撞击分布器上板,气-粉混合物流动方向发生改变,颗粒束沿上板水平方向飞出。因此,可通过对比分布器上板水平边缘图像亮度确定t0。图3显示了浓度为400g/m3的镁粉颗粒喷粉结束时刻的系列帧图片。图中可以看出,t=37.5ms时,上板边缘灰度明显高于周围区域,表明仍有粉尘随气流喷出;t=40ms以后,上板边缘灰度与周围区域基本相同,表明喷粉过程基本完成,可认为此刻为喷粉结束时刻。

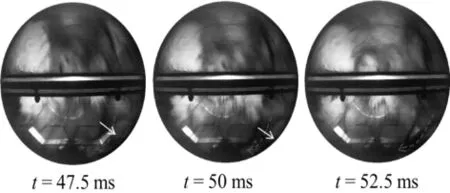

此外,在粉尘分散后期阶段,随着气体喷射压力及湍流度的衰减,粉尘颗粒在自身重力作用下逐渐向底部运动,即开始沉降,特别是大颗粒粉尘。因此,可通过对比颗粒束的运动轨迹,以主体颗粒束抵达球体底部为节点确定粉尘沉降时间。图4显示了浓度为400g/m3的镁粉颗粒沉降起始时刻的系列帧图片。图中可以看出,t=47.5ms时,主体颗粒束在重力作用下运动至分布器下板截面高度,粉尘颗粒还未在球体底部大量沉积;t=50ms时,主体颗粒束抵达球体底部且图像灰度随后逐渐增加,表明粉尘云发生沉降,可认为此刻为沉降开始时刻。

图3 镁粉颗粒喷粉结束时刻的系列帧图片(C=400g/m3)

图4 镁粉颗粒沉降起始时刻的系列帧图片(C=400g/m3)

综上所述,本文中浓度为400g/m3的镁粉颗粒的最佳分散状态为40~50ms时间范围。

3.3 粉尘浓度对最佳分散状态的影响

为确定浓度对粉尘云分散最佳状态的影响,实验以镁粉为研究对象,分别记录了100、200、300、400、500、750和1000g/m3浓度下粉尘云的形成过程,并确定各浓度下对应t0和ts,结果如图5所示。结果表明:(a)喷粉结束时刻t0随粉尘浓度增加呈现持续增长的趋势。这主要归因于喷粉过程中分散阻力的增加。低浓度下粉尘颗粒数较少,总拖曳阻力较小,对连续相影响小,气流速度和颗粒速度均较高,且喷射持续时间短;然而,随着浓度的增加,固体颗粒相增多,增加了气体连续相的喷射阻力,气流速度和颗粒速度同时下降,因此喷射持续时间增加。(b)沉降开始时刻ts随着浓度的增加,也呈现持续增长的趋势。粉尘浓度较低时,镁粉在高气流下喷气结束时间较早,随着粉尘浓度的增大,粉尘开始沉降时与继续喷出的粉尘相撞,充分混合,沉降速率降低,沉降时间增加。

上述结果可知,粉尘在t0与ts期间充分混合,处于分散稳定期,且在ts时刻粉尘分散达到最佳,而粉尘分散的最佳状态直接影响爆炸参数,Siwek 20L爆炸球点火延迟时间统一设置为60ms。从图5中可以得出,镁粉浓度为200g/m3时t0等于30ms,ts等于35ms,都远远低于60ms,若60ms时点火,测得的最大爆炸压力以及最大爆炸压力上升速率低于最佳状态下所得值。而粉尘浓度为1000g/m3时,t0=55ms,ts=57.5ms,与60ms相接近。若60 ms时点火,测得的最大爆炸压力以及最大压力上升速率与最佳状态下所得值基本一致。因此,Siwek 20L爆炸球点火延迟时间统一设置为60ms具有很大的局限性。60ms下的点火延迟时间对低浓度粉尘测试结果影响较大,对高浓度粉尘测试结果影响较小。特别在测试粉尘爆炸下限时,粉尘浓度较低,60ms的点火延迟时间影响测试结果的准确性,使得爆炸下限偏高,对于从爆炸下限预防粉尘爆炸十分危险。

图5 喷粉结束时间和沉降开始时间随浓度的变化曲线

4 结论

利用可视化冷态系统,对Siwek 20-L爆炸球内粉尘云湍动行为进行实验观察和分析研究旨在确定粉尘分散的最佳状态,在以后粉尘爆炸特性的研究以及数值模拟中提供较为准确的点火延迟时间。研究结论如下:

(1)粉尘随着气流在一定时间内进入玻璃球内,且由于气流的速度和湍动强度不断衰减,粉尘颗粒在重力作用下会逐渐向爆炸球底部沉降。

(2)粉尘在喷粉结束时刻和沉降起始时刻期间分散状态达到最佳,且喷粉结束时刻和沉降起始时刻均随着浓度的增加而持续增长。

(3)传统点火延迟时间(60ms)更接近高浓度粉尘颗粒处于最佳分散状态的时间。

(4)在粉尘爆炸特性研究中,对不同的初始条件,应选择恰当的点火延迟时间。

[1]刘琪,谭迎新.粉尘爆炸基本特性及防爆措施[J].工业安全与环保,2008,34(3):17-18.

[2]郑超峰.粉尘爆炸基本特性研究[J].科技创新导报,2008(3):65.

[3]赵红站.浅析煤粉自燃、爆炸原因及预防措施[J].西北电力技术,2006,34(4):59-62.

[4]段颖.粉尘爆炸的成因及避免灾害发生的对策研究[J].科技信息,2007(20):23.

[5]EckhoffRK.Dust explosions in the process industries [M].Amsterdam:Gulf Professional Publishing,2003.

[6]N agy,J.,Ver akis,C.H.Development and Control of Dust Explosion[M].UK:Marcel Dekker Inc.,1983.31-42.

[7]Eck hoff,R.K.Dust Explosions in the Process Industries[M].US:Butterw orth-Heinemann Ltd.,1991.244-251,343-347.

[8]尉存娟,谭迎新,路旭,等.点火延迟时间对铝粉爆炸压力的影响研究[J].中北大学学报(自然科学版),2009,30(2):257-260.

[9]袁旌杰,武毅,陈瑜,等.点火延迟时间对粉尘最大爆炸压力测定影响的研究[J].中国安全科学学报,2010,20(3):65-69.

[10]谭汝媚,张奇,张博.点火延迟时间对铝粉爆炸特性参数的影响[J].爆炸与冲击,2014,34(1):17-22.