脱硫活性炭再生技术研究进展

钟洪双 李江荣

(成都国化环保科技有限公司,四川成都,610041)

1 引言

活性炭是一种具有较大比表面积的无定型炭,其内部孔隙结构发达,吸附能力强,适用范围广,在烟气脱硫脱硝方面与吸附低浓度气体方面具有巨大的发展潜力[1]。吸附SO2达到饱和状态的活性炭,有效比表面积下降,脱硫效率不能满足要求,为了防止废弃造成污染,必须对其进行再生,恢复吸附能力。

炭法烟气脱硫技术的再生工艺是实现烟气中硫资源循环利用的关键,也是目前该技术的一个薄弱环节,对各脱硫活性炭的再生技术进行综述,能够为工业上选择合适的脱硫活性炭再生技术提供一定依据。现阶段,国内外已经成熟和正处于研究阶段的活性炭再生方法包括以溶解解吸方式再生的洗涤再生法、传统的直接加热再生法、以热再生法为基本原理发展的微波再生法以及还原再生法等。本文将介绍几种主要的烟气脱硫活性炭再生方法,并对各再生法进行比较分析。

2 脱硫活性炭再生方法

2.1 洗涤再生

洗涤再生法是利用对吸附质亲和力大的溶剂将吸附质从活性炭表面脱附下来,即用H2O或稀H2SO4等溶剂对脱硫活性炭进行洗涤,恢复其吸附能力,达到再生目的。工业上,洗涤再生是目前被运用最广泛的活性炭再生方法。

洗涤液的种类影响着活性炭的再生效率,如费小猛[2]使用 H2O、HNO3、NaOH 对脱硫失活活性炭进行再生时发现60%的HNO3再生液再生效果最好,能达到80%以上的再生效率。工程上吸附SO2的活性炭再生常用的洗涤液为H2O或稀H2SO4,这主要因为H2O和稀H2SO4中,酸浓度相对较低,脱硫过程中生成的H2SO4易被洗出,使脱硫失活活性炭的吸附能力能得到较好的恢复,并且生成的产物H2SO4也能被资源化利用。

对同一种洗涤溶液而言,其再生时间、再生液温度和喷淋密度对活性炭的再生效率有不同程度的影响,如赵文艳等[3]发现影响新型催化剂再生的最大因素是洗涤水温度,其次是喷淋密度,最后是再生时间,在再生时间为30min,洗涤水温度为60℃,喷淋密度为47.9m3/(m2·h)时,再生的效果最佳。

洗涤再生法的优点:再生设备较简单,投资的成本也较低,活性炭损耗小,用H2O或稀H2SO4对脱硫活性炭进行洗涤再生后,得到的产物可以直接作为稀硫酸产品用于制造化肥、钢板酸洗等。但其存在的主要问题是对设备腐蚀严重,耗水量大,酸浓度提升困难,利用价值较小(一般水洗再生液的酸浓度在10%~20%范围内),再生不完全,反复再生后活性炭的吸附性能下降,存在再生液的二次污染问题。

2.2 热再生

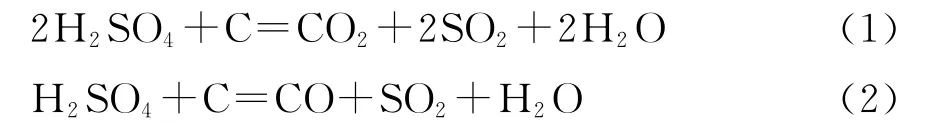

热再生法的原理是通过加热的方式使吸附质从活性炭的表面或孔隙中脱附,恢复活性炭吸附能力,实现循环脱硫的目的[4]。脱硫失活活性炭在再生炉中加热升温,使吸附所生成的H2SO4与C发生反应,生成SO2,脱离活性炭孔隙[5,6],反应式为:

其中再生温度在350~450℃范围内时,以(1)反应式为主;再生温度超过500℃时,以(2)式为主。利用高温气体对脱硫后活性炭进行脱附,得到的高浓度SO2气体可用来生产硫酸或单质硫,获得硫资源。

热再生法的再生温度,再生次数及再生时间对脱硫活性炭再生效率有影响,费小猛等[2]用气体再生脱硫后活性炭时,得出温度为在400℃左右时,其再生效率能达到70%以上,再生效果最好;吴锦京等[7]发现热再生后改性活性炭的脱硫脱硝能力基本保持不变,但再生温度、再生时间和再生次数影响着再生效率,得出最佳工艺条件:再生温度200℃,再生时间15min,且再生次数在6次以内能同时满足平均脱硝率和平均脱硫率。

热再生是目前比较成熟的活性炭材料再生工艺,它能够反复地对脱硫活性炭进行再生处理,与洗涤法相比,其具有再生效率高、再生彻底、再生时间短(颗粒炭一般需30~60min,粉状炭只需几秒钟)、SO2便于回收,不会产生再生废液等优点,有很好的经济适用性。但是加热再生也存在一些不足,如所需设备复杂,对氧控制技术严格等,且再生后炭的机械强度下降,有较高的损失率(一般炭质量损失为5%~10%),所以目前需进一步研究热再生技术,以减少再生过程中炭的损耗等问题。

2.3 微波再生

微波再生的本质是热再生,两者再生原理相似,其反应方程同式(1)、式(2)。但微波再生法与常规热再生的区别在于加热方式的差异,前者是利用微波技术产生高温,而后者是通过直接加热的方法对活性炭进行升温。

蒋海涛[8]在对载硫活性炭进行微波辐照再生实验时发现,上述反应(1)和(2)生成的SO2可能会被C还原,其反应式如下:

实验中蒋海涛用300W和400W微波再生活性炭时(此时温度已超过S单质常压下的沸点:444.6℃),反应器内壁和反应器出口并未观察到固体单质S,说明SO2并未大量被还原。

不同的微波功率、载气量、再生次数等对炭的烧失率和再生率有不同的影响,如张立强等[9]研究发现在再生功率为300W和400W时,活性炭经过17次循环吸附/再生后,其失重率分别为19%和28%左右,且再生功率为400W时,SO2的吸附容量呈持续上升趋势。

微波再生技术与传统的热再生技术相比具有以下特点:(1)加热迅速,节能高效,有利于获得较高浓度的气体产品;(2)加热温度均匀,微波场中温差极小,再生效率高;(3)吸附质解吸速度快,能生产微孔发达的活性炭;(4)对吸附质能进行选择性加热。但由于微波再生是属于热再生,所以再生过程中也存在炭的烧失,机械强度下降,脱附时可能产生少量的二次污染等问题。

近年来对脱硫活性炭微波再生技术的研究逐渐增多,但目前这些研究还主要集中在物理吸附和微波还原分解SO2方面,今后需对微波再生的内部反应机理、化学吸附微波再生特性等方面进行深入研究,更加全面地了解微波再生原理,以促进其在工业上的推广应用。

2.4 还原再生

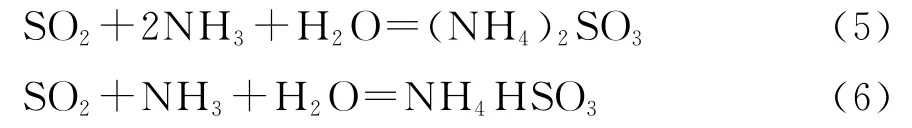

还原再生法是在一定条件下,把脱硫过程中形成的 H2SO4通过 H2、CO、CH4、NH3等还原性气体,将其还原为H2S或单质S,使活性炭得以再生。若以NH3为还原气体,再生过程得到的SO2与NH3在室温下可直接进行反应,生成固体铵盐,反应式如下:

其中 NH3少量时,以生成(NH4)2SO3为主;NH3过量时,以生成NH4HSO3为主。以NH3为还原气体,可以直接将硫资源化,简化后续的处理工艺。郭艳霞等[10]对V2O5催化剂在含NH3气氛下的再生条件进行了考察,发现3%~5%NH3/Ar气氛、300℃再生60min后可有效恢复V2O5/AC的脱硫活性。王艳丽等[11]研究了NH3再生温度及再生次数对蜂窝状V2O5/ACH催化剂同时脱硫脱硝性能的影响,实验结果表明:NH3(φ=0.05)Ar气氛、330~350℃再生70min能使V2O5/AC催化剂再生,且再生后脱硝活性明显增加,脱硫活性也较原始催化剂活性有所升高。

还原再生法能耗低、炭损耗小,但因为需引进CO、CH4等还原性气体,所以可能产生导致二次污染的气体,且需要的还原气体来源受限,若使用场合还原性气体较贫乏,会大大提高运行成本。脱硫活性炭的还原再生法目前研究较少,在大规模实际应用前还需深入研究以解决二次污染气体的处理等问题。

2.5 超声波再生

超声波再生是目前活性炭再生研究的热点之一,其原理是利用超声波的理化性质,使吸附于活性炭中的SO2分子与活性炭之间的物理结合减弱,脱离活性炭,达到再生目的。该再生技术具有工艺简单、能耗低,对炭粒机械损耗小,可回收有用物质等优点,不足之处是再生效率低。康文泽等[12]对影响超声波再生过程的因素进行了研究,结果表明超声波功率、作用时间对失活活性炭的再生效率有较大的影响。王三反[13]研究发现活性炭粒径大小、再生时间等对超声波解吸率及再生效果有影响,吸附质不同其解吸率也不同。

超声波再生仅对活性炭的物理吸附有效,而脱硫活性炭对SO2的吸附存在物理和化学共同吸附的过程,所以超声波再生技术在脱硫活性炭领域的发展前景较小。超声波单独对脱硫活性炭进行再生的可行性不大,但与其他技术相结合,将各再生技术优势互补,可以提高脱硫活性炭的再生效率,同时也能降低再生能耗。如吴琪[14]等认为超声波与电化学活性炭再生法将两种技术的优势进行了互补,是可能成为未来可以挑战传统活性炭再生法的新技术。

2.6 其他再生方法

电化学再生法[15]原理是活性炭上的吸附质在电解质中脱附并氧化,使活性炭恢复吸附能力。电化学再生法具有工艺简单,炭损耗少,能耗低,再生效率高等优点,但尚在研究阶段。

光催化法[16]是在一定波长的光照下,借助光催化剂表面受光子激发生成·OH自由基氧化降解有机物及部分无机物,使活性炭得以再生。光催化法再生工艺简单,炭损耗低,可实现原位再生,不足之处是脱附速率低,处理效果不理想。

微生物再生技术是利用微生物对吸附质进行分解,使其脱离活性炭。该法简单易行,投资费用低,但微生物所需的生存环境在工业上较难控制,再生周期长,且一些中间产物会残留在活性炭的孔隙中,影响再生效率。

近年发展起来的活性炭再生方法还有很多,如超临界流体再生法[17]、臭氧氧化法[18]、红外辐照再生法[19]、原位蒸汽再生法[20]等,目前这些再生技术多用于处理水处理的活性炭再生,还未在烟气脱硫活性炭上进行深入的研究。

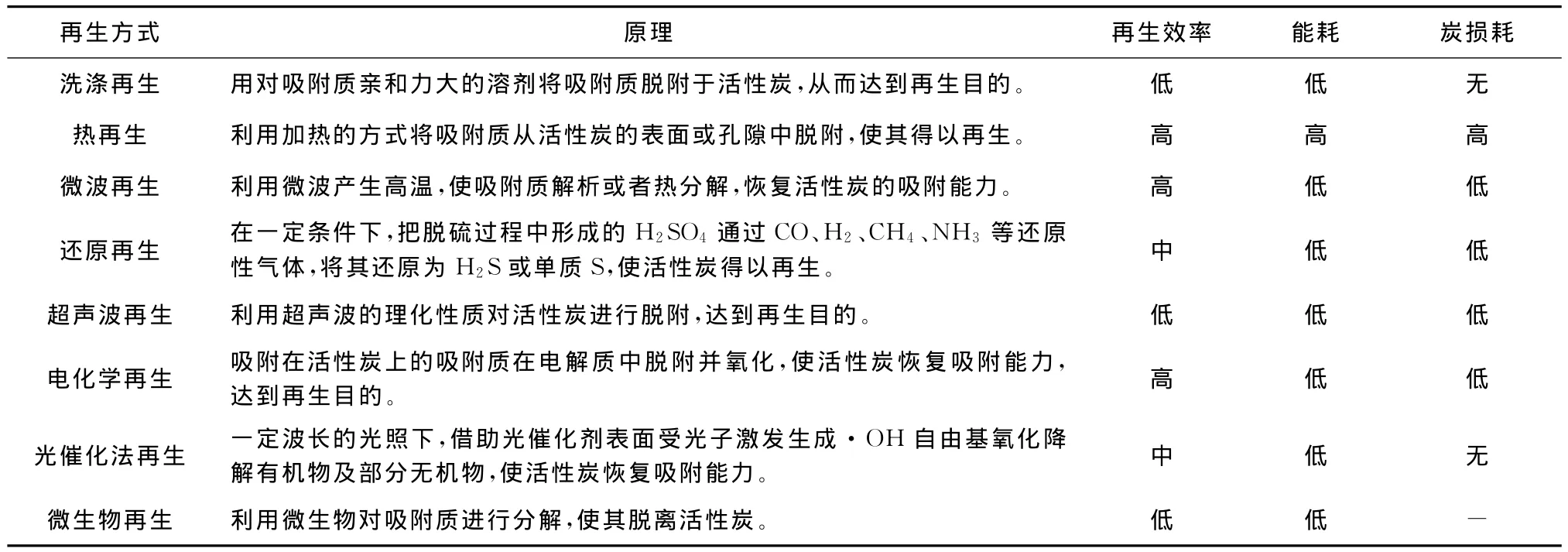

3 几种常见活性炭再生方式的对比

表1 几种常见活性炭再生方式的对比

4 总结

近年来国内外在脱硫活性炭的再生技术方面的研究逐渐增多,每种方法都有不足,应该客观认识,合理利用,才能更好地提高活性炭和硫资源的利用率。如何选择合适的再生方法,主要由活性炭原材料的类别和吸附质的性质来决定,对脱硫的活性炭来说,由于其吸附SO2的过程包含物理和化学吸附过程,所以一些只对物理吸附有效的再生方法并不适合脱硫活性炭的脱附。

传统的洗涤再生技术已经较为成熟,但因为其有效性和经济性都存在着明显的缺陷,所以开展新脱硫活性炭再生技术的研究是有意义的。目前许多活性炭再生技术已用于水处理的活性炭再生,在烟气脱硫活性炭的再生方面应用与研究还较少,但这些活性炭的再生方法为炭基脱硫剂的再生提供了很好的研究方向,只要在深入了解各再生技术原理的基础上,把这些技术与脱硫活性炭的脱附机理进行有效地结合,将有可能找到更加适合于脱硫活性炭的低耗、高效再生新技术。通过对比,其中电化学再生和微波再生技术再生效率高、能耗低、炭损耗小,是具有发展前景的活性炭再生技术,今后可对这两种技术在烟气脱硫活性炭上进行深入地研究,为寻求更加合理有效的脱硫催化剂再生技术提供依据。

[1]谢新苹,蒋建春,孙康,等.脱硫脱硝用活性炭研究进展[J].生物质化学工程,2012,46(1).

[2]费小猛,张永存,周锦霞.脱除SO2活性炭的再生方法[J].化工环保,2006,26(5):378-381.

[3]赵文艳,孙明超,郭家秀,等.烟气脱硫新型催化剂水洗再生工艺研究[J].环境工程学报,2013,7(11):4446-4450.

[4]占戈.活性炭电热再生技术的实验研究[D].杭州:杭州电子科技大学,2012.

[5]田芳,李春虎,上官炬,等.改性半焦脱除烟道气SO2的研究[D].第十届全国会议论文集,2000,105-106.

[6]李志红,上官炬,李春虎,等.活性半焦脱除烟气中SO2的研究进展[J].太原理工大学学报,2002,33(2):179-183.

[7]吴锦京,石清爱.改性活性炭烟气脱硫脱硝的再生性能研究[J].化工,2013,4:4(7)

[8]蒋海涛.载硫活性炭微波再生特性实验研究[D].山东:山东大学,2012.

[9]张立强,崔琳,王志强,等.烟微波再生对活性炭循环吸附SO2的影响[J].燃料化学学报,2014(7):890.

[10]郭彦霞,刘振宇,李允梅,等.氨再生条件对V2O5/AC同时脱硫脱销活性的影响[J],燃料化学学报,2007,6(35):344-348.

[11]王艳丽,詹亮,凌立成,等.NH3再生对蜂窝状V2O5/ACH催化剂同时脱销脱硫性能的影响[J].华东理工大学学报(自然科学版),2007,6(33):297-300.

[12]康文泽,李艳伟,郑刚.超声波法活性炭再生研究[J].煤炭技术,2011,2:30(2期).

[13]王三反.超声波再生活性炭的初步研究[J].中国给水排水,1998,14(3):24-26.

[14]吴琪,宋乾武,曾燕艳,等.活性炭再生技术研究进展和发展趋势[J].中国环保产业,2011(10):14.

[15]张会平,叶李艺,等.活性炭的电化学再生技术研究[J].化工进展,2001.20(10):17-20.

[16]黄伟,贾艳秋,孙盛凯,等.活性炭及其改性研究进展[J].化学工业与工程技术,2006,27(5):39-45.

[17]吕德隆,白汾河.高频脉冲活性炭再生新技术[J].江苏科技信息,1997.13-14.

[18]刘勇弟,高勇,袁渭康.超临界流体活性炭再生技术[J],开发及应用,1999.47-48.

[19]李平,修国华,江雷,活性炭纤维填充床脱除水中酚类化合物及填充床的再生初探[J],离子交换与吸附,2001.15-18.

[20]吴明红,钱群,包伯荣.辐射技术对污染活性炭再生处理的研究[N],生意社,2010.4.28.