空心光杆60°管螺纹处断裂分析

王雪梅

中国石油辽河油田分公司冷家油田开发公司(辽宁盘锦124010)

空心光杆60°管螺纹处断裂分析

王雪梅

中国石油辽河油田分公司冷家油田开发公司(辽宁盘锦124010)

某采油厂使用的空心光杆在运转过程中发生断裂,断裂位于空心光杆与空心抽油杆短接螺纹连接处,即空心光杆60°管螺纹处。对空心光杆60°管螺纹连接断裂原因采取宏观和微观检验、化学成分分析、金相检验和硬度测试等方法进行了分析。结果表明,由于该空心光杆长度不足,采取了与空心短接连接加长的方式,使其能够正常使用,连接时的螺纹没有按照标准采用正确的连接方式,致使引起疲劳断裂。

空心光杆;螺纹连接;疲劳断裂;管螺纹

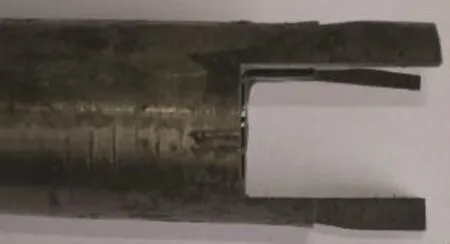

某采油厂立式抽油机装置上使用了一根Φ36× 6mm的空心光杆,由于长度不足无法与悬绳器相连[1],故在空心光杆顶端连接了一段长1 500mm、Φ36 ×6mm的空心抽油杆短接(图1)。连接后在正常运转过程中突然发生断裂,断裂部位位于空心光杆与空心抽油杆短接连接处的60°管螺纹处。

图1 连接断裂空心光杆的空心抽油杆短接

图2 断裂空心光杆形貌

图3 空心抽油杆短接母扣

1 理化检验

1.1 宏观分析

由图2可见,空心光杆的上端断口处采取了热扩口车螺纹的工艺[2-3],断裂位置为螺纹消失点处,断裂后的另一部分(60°管螺纹部分)留在了如图3所示的空心抽油杆短接的母扣中。图1中箭头所指为连接空心光杆断裂处(60°管螺纹部分留在此处)。从图2可以看出,断裂空心光杆表面有明显的机械损伤痕迹,其断口平齐无塑性变形呈脆性断口特征。

1.2 取样

从断口处和远离断口的空心光杆基体处分别截取试样进行分析,断口处为如图4所示的镶嵌后1号试样,基体处为如图5所示的镶嵌后2号试样,基体试样取样后形貌如图6所示,断口试样取样后形貌如图7所示。

图4 镶嵌后的1号样品(断口试样)

图5 镶嵌后的2号样品(基体试样)

图6 基体试样取样后形貌图

图7 断口试样取样后形貌图

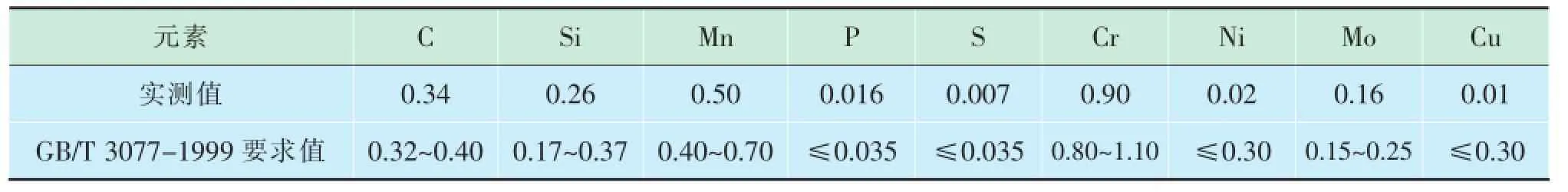

1.3 化学成分分析

在断裂的空心光杆上进行化学成分分析,结果见表1。可以看出,断裂的空心光杆的化学成分符合GB/T 3077-1999《合金结构钢》对于35CrMo钢成分的要求。

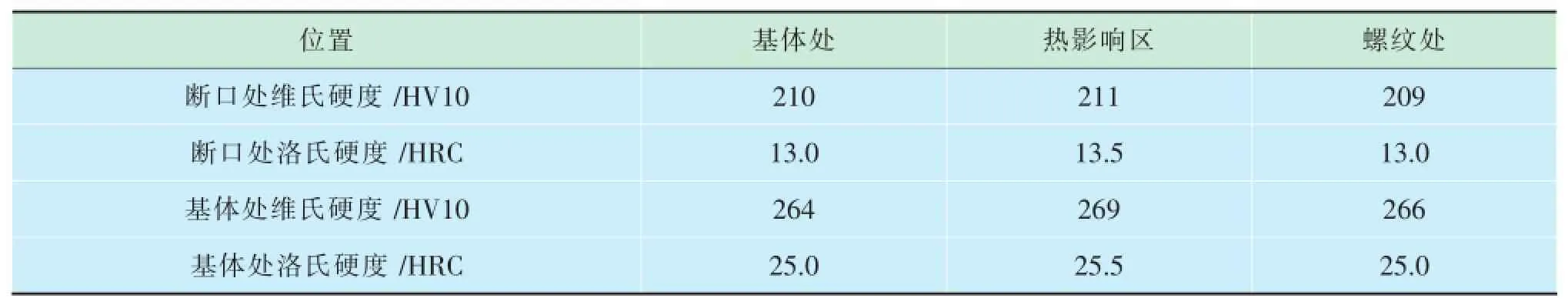

1.4 硬度测试

在断裂的空心光杆上进行硬度测试,结果见表2。通过硬度测试结果可以看出,断口处的硬度值与正火组织状态相吻合;基体处的硬度值与调质组织状态相吻合。

表1 断裂空心光杆的化学成分(质量分数)/%

表2 断裂空心光杆的硬度测试

1.5 机械性能试验

在断裂的空心光杆的完好部位取样进行机械性能测试,结果见表3。通过机械性能测试结果可以看出,空心光杆的机械性能与SY/T 5550-2012标准要求的D级别空心抽油杆性能相吻合[4]。

1.6 金相检验

对断裂的空心光杆断口处1号试样和基体处2号试样进行金相检验。依据GB/T 13298-1991《金相显微组织的检验方法》进行分析,从断口至扩口部位的微观组织均为铁素体+珠光体,为正火组织[5-6],依据GB/T 6394-2002《金属平均晶粒度测定方法》进行分析,得出从断口至扩口部位的晶粒度9级,空心光杆断口处显微组织如图8所示。对断裂的空心光杆的基体处2号试样进行金相检验,依据GB/T 13298-1991《金相显微组织的检验方法》进行分析,基体微观组织为索氏体+铁素体,为非正常调质组织[5],空心光杆基体处显微组织如图9所示。

表3 断裂空心光杆的机械性能测试

图8 空心光杆断口处显微组织100X

图9 空心光杆基体处显微组织100X

1.7 螺纹

空心光杆的上端连接螺纹采取了热扩口车螺纹的工艺,扩口后的型式(图2),螺纹型式符合GB/T 12716-2011《60°密封管螺纹》标准的要求。虽然按照SY/T 5550-2012标准要求,空心光杆的规格和结构符合标准要求,但在实际使用时,是将空心光杆与空心抽油杆短接相连[4]。空心抽油杆之间互相连接时应按照SY/T 5550-2012标准要求的接箍连接焊接式空心抽油杆或直接连接焊接式空心抽油杆的两端螺纹连接形式进行连接,这样才能符合空心抽油杆之间连接方式要求[3]。

2 综合分析

空心光杆材质符合35CrMo要求。从金相检验可见,空心光杆基体组织和断口组织不一致,从非正常调质组织变成了正火组织。从硬度测试可见,基体硬度值明显高于断口硬度值。综上所述,与空心抽油杆短接相连接的空心光杆60°管螺纹处采取了热扩口车螺纹工艺,在往复运动过程中形成了应力集中,致使引起疲劳断裂,并断于螺纹消失点处。

3 结论及建议

1)空心光杆的上端连接螺纹采取了热扩口车螺纹的工艺,热扩口后未采取热处理工艺,造成组织发生变化,易发生断裂事故,生产过程中热扩后应对其单独采取热处理工艺。

2)抽油杆相互连接时未按照SY/T 5550-2012标准要求的螺纹连接方式连接,不符合其标准规定,致使连接发生断裂。

3)采用上述连接方式时应采取符合SY/T 5550 -2012标准规定的连接方式。

[1]邹艳霞.采油工艺技术[M].北京:石油工业出版社,2006.

[2]丁德全.金属工艺学[M].北京:机械工业出版社,2000.

[3]吴刚中,李景文,赵学胜,等.抽油杆[M].北京:石油工业出版社,1994.

[4]SY/T 5550-2012空心抽油杆[S].

[5]张德堂.钢中非金属夹杂物图谱[M].北京:国防工业出版社,1980.

[6]GB/T 13298-1991金相显微组织的检验方法[S].

The hollow rod of an oil production plant broke in the operation process,and the fracture is located at the joint of hollow rod with the hollow sucker rod,that is at 60°pipe thread.The causes leading to the hollow rod breaking at 60°pipe thread were analyzed by macro-and micro-scopic examination,chemical composition analysis,metallographic examination and hardness testing.The results show that because the length of the hollow rod is short,a hollow short shaft is used for lengthening it,which ensures its normal use,but leads to its fatigue fracture because of the incorrect connection way.

hollow rod;screw connection;fatigue fracture;pipe thread

梅

2015-05-28

王雪梅(1974-),女,工程师,主要从事工程质量和产品质量监督工作。