制氢加氢联合装置氢气压缩机连杆断裂故障分析

吴文伟汤毓红 王金红

(上海高桥捷派克石化工程建设有限公司)

制氢加氢联合装置氢气压缩机连杆断裂故障分析

吴文伟*汤毓红 王金红

(上海高桥捷派克石化工程建设有限公司)

通过对某制氢加氢联合装置氢气压缩机机组连杆等失效部件的断口分析,查明机组发生连杆断裂重大故障的原因,并提出了相应的改进措施。

往复式压缩机 活塞 锁紧螺母 断口 裂纹 疲劳断裂

上海高桥石化炼油五部制氢加氢联合装置氢气压缩机K1601(设备位号,下同)机组,2008年5月投用,运行至2010年6月11日时发生了故障,一级活塞杆活塞锁紧螺母断裂脱落,引起机组十字头销子拉紧螺栓断裂、一级连杆断裂和曲轴箱纵向穿透裂纹等重大事故,所幸处理及时,未造成人员伤亡及影响生产。为防止此类故障再次发生,有必要对各损坏部件进行分析,以判断故障原因,制定预防措施。

1 故障现象及机组介绍

1.1 机组参数

机组型号为DW-38.7/(4-21)-X往复式压缩机组,机组的制造厂为无锡压缩机股份有限公司。

机组的有关参数为:一级进口压力0.4 MPa;一级出口压力0.95 MPa;二级进口压力0.91 MPa;二级出口压力2.11 MPa;流量(入口状态)38.7 m3/min;额定功率675 kW;电机功率800 kW;同步转速370 r/min。

1.2 故障现象

氢压机K1601机组由无锡压缩机股份有限公司于2007年制造,2008年5月投用,运行至2010年6月11日10∶10左右,制氢加氢联合装置操作工巡检时发现,润滑油进油总管压力表处有润滑油漏出,于是立即进行处理。10∶15技术人员赶到现场,看到K1601机组润滑油还在外漏,因此立即安排切换机组(停K1601,开K2101A)。正当操作人员紧急改换流程准备切换到K2101A时,突然发生一声响,K1601曲轴箱两呼吸阀被弹出,同时机组也停止了运转。经检查发现,在10∶26∶43时K1601机组因润滑油总管压力低低联锁停机。而后,在10∶26∶47操作人员将K2101A启动投用。

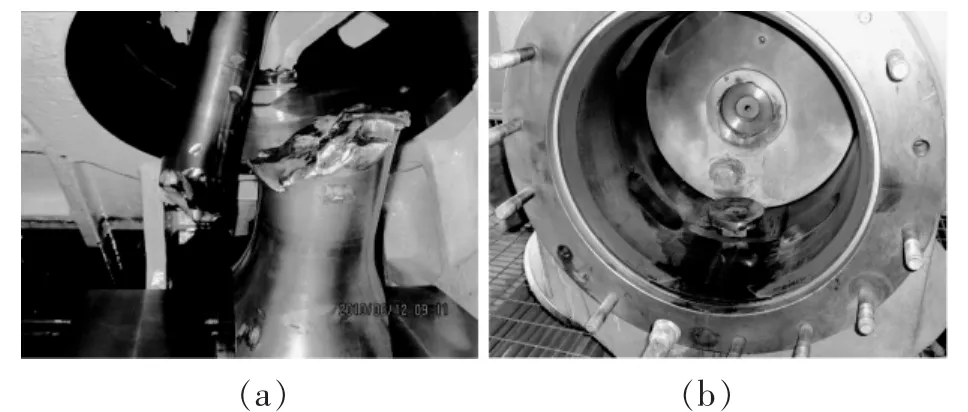

经检查发现压缩机发生如下故障情况:一级十字头销弹出、一级十字头体卡死、十字头销子拉紧螺栓断裂、曲轴箱纵向有穿透裂纹、一级连杆断裂、二级中体裂纹、一级活塞杆活塞锁紧螺母断裂,断裂后的一级活塞锁紧螺母在缸体内受撞击,造成一级缸盖端面凹陷。部分损坏部件如图1所示。

图1 压缩机损坏部件

1.3 故障初步分析

根据机组损坏情况,初步判断故障起因:起先由于某种因素一级活塞杆活塞锁紧螺母断裂,断裂后的一级活塞锁紧螺母在缸体内受撞击,造成一级缸盖端面凹陷,巨大的撞击力传递至十字头、连杆、机身,引起这些部位严重损坏[1]。活塞杆及活塞锁紧螺母是往复压缩机上的重要部件,但不是易损件,因此问题的关键是什么因素造成了一级活塞杆活塞锁紧螺母断裂。为此特委托材料研究所对各断裂部件进行断口宏观、微观分析,以验证我们的判断,找出断裂的原因。

2 失效部件断口材料分析

2.1 失效部件的宏观观察

2.1.1 销子拉紧螺栓

由图2可确认,销子拉紧螺栓的裂纹是从螺栓边缘开始的,是受某一外力作用产生瞬间过载而起裂的,但不是一次拉断。开裂后在约五十次的反复载荷作用下(有二次较明显的停顿)最终导致断裂。

2.1.2 一级连杆

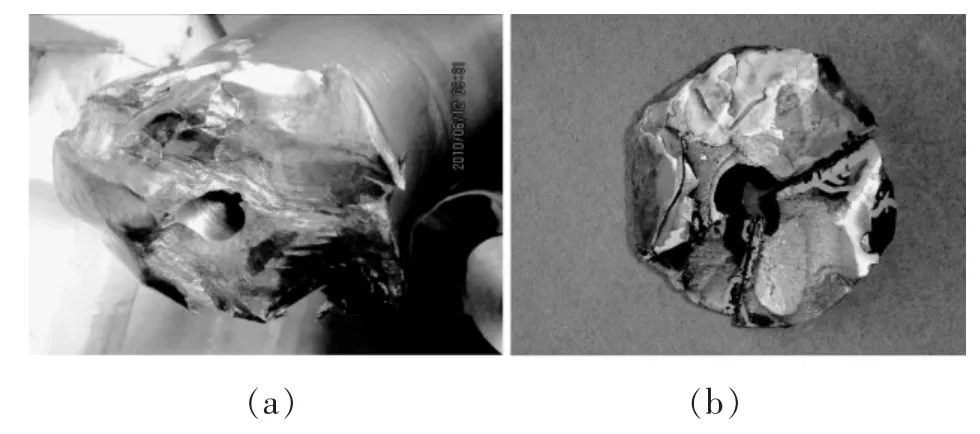

由一级连杆断口的宏观形貌可见,断口大部分已被冲击损坏,从残留的断口上可以看到一级连杆经过不少于三次的冲击而断裂,如图3所示。第一次断裂是从连杆的内孔边缘开始的。

2.1.3 一级活塞杆活塞锁紧螺母

从活塞锁紧螺母断口边缘形貌图可以确定,螺母断裂是从中心孔沿径向扩展的,如图4所示。

从活塞锁紧螺母断口宏观形貌可见,断口断裂时间很长,操作应力很低(和材料强度相比),断面存在大量低应力疲劳痕迹。断面是在径向离外圆面3.5 mm处瞬时断开的,如图5所示。

图2 销子拉紧螺栓的宏观形貌

图3 一级连杆宏观形貌

图4 活塞锁紧螺母断口边缘形貌

图5 活塞锁紧螺母断口宏观形貌

2.2 各失效部件的化学成分和机械性能

各部件材料的化学成分如表1所示。

一级连杆化学成分符合GB 3077—1988标准要求值。活塞螺母按标准应该属于42CrMo,但铬含量超出上限。实际成分应为42CrMoAl,Al含量达到0.96%(质量),国标(GB)中没有该钢种。

表1 各部件材料的化学成分(%)

各部件的硬度测定如表2所示。

连杆的机械性能测定如表3所示。

表2 各部件的硬度(洛氏硬度HRB)

表3 连杆的机械性能

2.3 金相分析

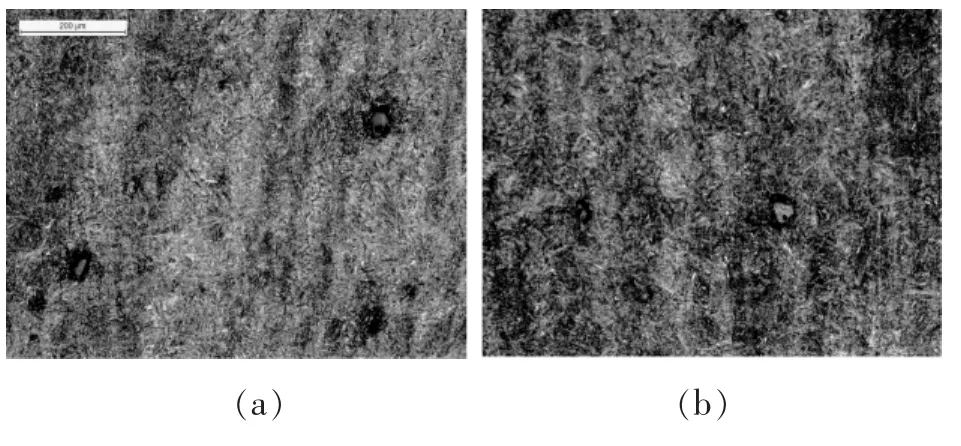

锁紧螺母的夹杂物观察如图6所示。

图6 锁紧螺母的夹杂物观察

由图6(a)可以看到,材料中存在大量的氧化铝夹杂,氧化铝夹杂为3级;由图6(b)还发现,材料中存在硫化锰夹杂,有些是复合夹杂物,其中硫化物夹杂为1级。

锁紧螺母的金相检测如图7所示。由图7(a)、(b)的金相分析可知,其材料组织为回火索氏体组织,说明该螺母是经调质处理的。此外,在金相组织的观察中也可见到大量的夹杂物。

图7 锁紧螺母的金相观察

2.4 扫描电镜观察

2.4.1 销子拉紧螺栓

由图8可见,销子拉紧螺栓的断口为受瞬间过载后再疲劳断裂。

图8 销子拉紧螺栓断口扫描电镜形貌

2.4.2 一级连杆

由图9可见,连杆所有断口均为外力拉断的韧窝状断口。

图9 一级连杆断口扫描电镜形貌

2.4.3 活塞锁紧螺母

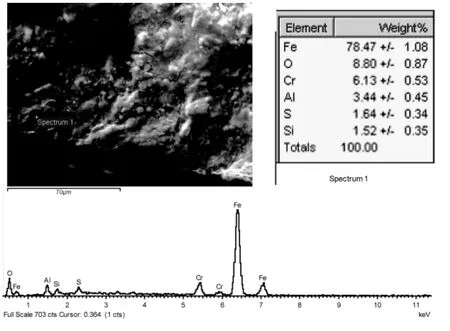

活塞锁紧螺母的扫描电镜及能谱分析如图10~图12所示。由图10~图12可见,材料中存在很多的夹杂,并且在夹杂物周边存在很多微小的裂纹。

图10 活塞锁紧螺母夹杂物处的形貌及能谱图(一)

图11 活塞锁紧螺母夹杂物处的形貌及能谱图(二)

图12 活塞锁紧螺母夹杂物处的形貌及能谱图(三)

3 故障原因分析

从断裂部件断口形貌可判断出,三个部件中活塞锁紧螺母裂纹开裂时间最长。从锁紧螺母实际断口的宏观形貌特征上可看到,锁紧螺母的开裂是从圆心处开始的,沿径向扩展,一直扩展至离外部螺纹边缘约3.5 mm处后瞬间断裂。从断口形貌可认为,锁紧螺母的断裂属低应力疲劳断裂。因断裂时间很久,断口表面有些锈蚀。

该压缩机的活塞已运行了约二年半,若以两年计(2008年5月~2010年6月),则运行了3.89× 108次(转速370 r/min),这个循环周次已超过了传统疲劳周期的门槛周次了。所以按传统理论来讲,如果螺栓没有缺陷,就不会发生疲劳断裂。

按传统理论认为,该螺栓只有存在缺陷才有可能发生断裂,即发生断裂有以下几种可能的情况:(1)断裂部位的材料中有杂质;(2)加工中螺纹根部残留小刀痕;(3)热处理时出现了微裂纹;(4)螺纹根部应力集中部位在不对称循环加载下发生损伤,形成了小裂纹。

根据前面的金相分析可知,螺母材料中存在着大量的夹杂物,特别是在螺母中心孔边缘存在着多边形的氧化铝等夹杂物。从图11和图12中可看到,在夹杂物周边存在多处微裂纹。因此,可以对有缺陷的情况进行断裂力学分析。

(1)受力分析

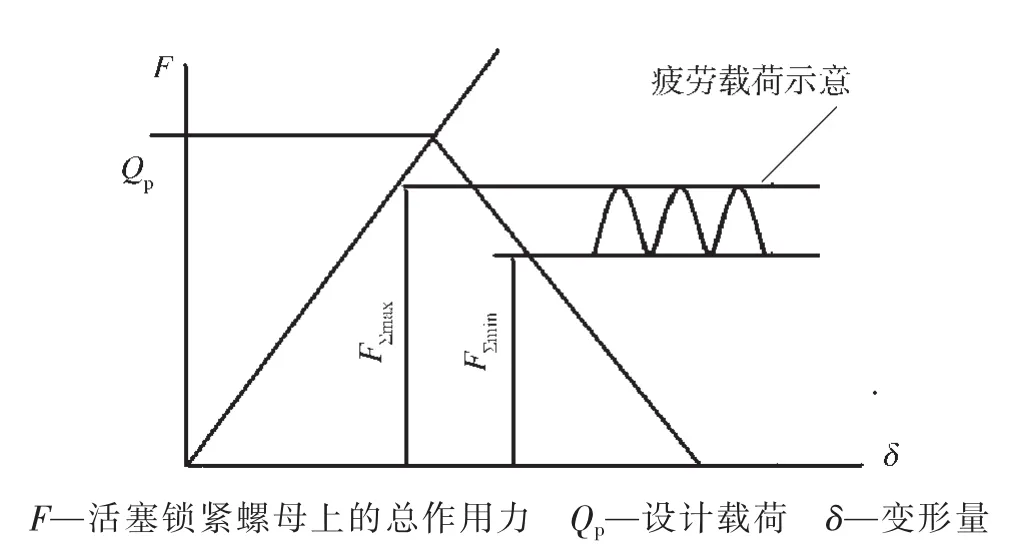

由于压缩机是在循环往复运动状态下运行的,因此它不但承受着因曲轴回转运动转化为往复运动而引起的拉伸和压缩的作用,同时还承受着活塞组件重量引发的惯性力的作用。运动时不但线速度较快,而且还存在着由动载荷产生的动应力。正常工作时活塞锁紧螺母所受外力有气体压力F1、活塞环与气缸间摩擦力F2和往复惯性力F3,活塞锁紧螺母上总作用力为F=F1+F2+F3。随着活塞的排气和吸气,螺母上会产生交变载荷,即当活塞锁紧螺母受拉时,螺母预紧力下降。在非对称交变载荷工况下,会产生最大轴向拉应力和最小轴向拉应力,其变形和受力周期对应疲劳载荷而变化,如图13所示。

根据表面加工系数、有效应力集中系数、平均应力影响系数、螺母强度等参数,可计算出对称循环疲劳强度。在正常工作条件下,若无材质缺陷或其它原因,且设计人员按照相应的安全系数进行设计,活塞螺母是不会发生疲劳断裂的。

(2)存在缺陷情况下的断裂力学计算分析

图13 活塞锁紧螺母交变载荷

根据活塞锁紧螺母断口的金相分析可知,其微裂纹是从夹杂物处开始的,这就是一个裂纹存在条件下的脆性断裂力学问题。另外,对于螺母材料整体淬火后,采用不同的回火温度进行回火时,将得到不同的许用应力强度因子。若材料在热处理时采用较低的温度回火,且材料缺陷达到了一定的程度,发生断裂的可能性是存在的。

经测量,活塞锁紧螺母规格为M70,材质为42CrMo。根据疲劳操作累积理论,不同损伤量所对应的估算寿命可由式(1)进行反推[2],因此其对应的最小损伤量达0.2 mm时发生断裂的疲劳循环为3.89×108次。

式中N0i——不同历程与不同损伤量D0i所对应的循环次数;

D0i——所对应的损伤量;

D0——初始损伤值;

Dmac——宏观裂纹尺寸所对应的损伤量;

σm——平均应力值;

Δσ——螺纹根部局部区域在脉动循环加载下的应力范围值;

m1——指数,m1=-1/b,b为疲劳强度指数;

σ′f——疲劳强度系数。

由于螺母的断面已经被破坏,其是否存在0.2 mm的缺陷不得而知。但存在缺陷是可以肯定的。

(3)分析结论

由于在螺母断裂位置存在着较大的局部应力,因此使得该区域最先形成初始裂纹。当该初始裂纹的应力强度因子范围ΔK接近或达到其门槛值ΔKth时,疲劳裂纹开始扩展,直至断裂。

随着国内外疲劳试验技术的不断发展,40Cr被认为不存在无限疲劳寿命。在低应力超长寿命范围内,40Cr材料仍会发生疲劳断裂。众多的研究认为,在传统意义的107周次以下的疲劳范围内,缺口应力集中对疲劳性能的影响程度随疲劳断裂周次的增加而增强,表现为疲劳缺口系数随疲劳断裂周次的增加而增大,而在107周次以上超高周疲劳范围内,缺口应力集中对疲劳性能的影响程度并非如常规疲劳结果推论的那样进一步加大,而是呈下降趋势。缺口应力集中对钢疲劳性能影响呈现阶段性的特征。这与疲劳裂纹萌生机理发生变化有关。由于在108以上超长寿命区,疲劳裂纹在试样内部夹杂处萌生,因此缺口引起的表面应力集中对疲劳裂纹萌生的促进作用减弱,对疲劳性能的影响也逐步下降。所以,该螺母的疲劳开裂是从夹杂物处萌生的裂纹处开始起裂的,并在低应力下扩展,至边缘3.5 mm处引起瞬间断裂。

(4)建议

根据分析笔者提出如下建议:(1)控制材料的Al含量及夹杂物等级;(2)载荷循环达107周次以后,应适当降低载荷水平,同时加强检测;(3)同制造厂协商,确定适宜的锁紧螺母安装受力水平。

4 结语

(1)这次事故是由一级活塞杆活塞锁紧螺母因原材料夹杂引发低应力疲劳断裂,造成对销子拉紧螺栓某一瞬时过载,并在后续低应力作用下,使销子拉紧螺栓断裂,然后引发一级连杆连续多次冲击,最终造成连杆断裂。

(2)活塞锁紧螺母材料为42CrMo,但Al含量达0.96%,这里Al是形成夹杂物的主要合金元素。

(3)活塞锁紧螺栓为起源于夹杂物处的低应力超长周期疲劳开裂,疲劳载荷为活塞锁紧螺母受拉压力及预紧力的升降而产生的非对称交变载荷,最后以剪切方式撕裂。

[1]郑修麟.金属疲劳裂纹起始寿命的估算[J].机械强度,1986,8(4):20-24.

[2]虞岩贵.在循环载荷作用下螺纹连接件疲劳寿命的估算[J].福州大学学报,1994,22(4):139-143.

Fault Analysis of the Fracture of the Connecting Rod of Hydrogen Compressor Unit in Hydrogen Production and Hydrogenation Combination Plant

Wu Wenwei Tang Yuhong Wang Jinhong

Based on the fault analysis of the fractures of the failure parts,such as the connecting rod of hydrogen compressor unit in hydrogen production and hydrogenation combination plant,finds out the cause of fracture connecting rod which is a major failure,and puts forward corresponding improvement measures.

Reciprocating compressor;Piston;Locknut;Fracture;Crack;Fatigue fracture break

TH 45

2014-11-13)

*吴文伟,男,1969年生,硕士,高级工程师。上海市,200137。