EⅡ型旋风分离器异型进口的有限元分析

刘德礼李秋萍 夏兴祥

(上海化工研究院)

EⅡ型旋风分离器异型进口的有限元分析

刘德礼*李秋萍 夏兴祥

(上海化工研究院)

介绍了旋风分离器异型进口有限元建模情况,分析了异型进口变形状态和应力分布特点,并依据JB 4732对危险截面进行了应力强度评定。结果表明,异型进口的顶板中心位置及外侧板进气口端变形最显著,而该结构应力最大点发生在内侧板拐角与顶板结合处。

旋风分离器 异型进口 有限元法 应力 强度 变形

0 前言

上海化工研究院自主研发的EⅡ型旋风分离器[1]采用异型进口,扩大了流速较高处相应的流通面积,有效地消除了上涡流的影响,从而提高了旋风分离器除尘效率,降低了压力损失。与相同类型的旋风分离器相比,该设备具有较好的性能,目前已广泛应用于化工、天然气、煤层气等领域[2]。

作为压力容器,该设备筒体与异型进口的几何不连续处应力状态复杂,应力梯度较大,不适用以常规方法进行应力计算和强度校核。本文应用ANSYS软件,对上海化工研究院设计的某有机硅生产装置第一级外置EⅡ型旋风分离器(共两级)异型进口进行了有限元应力分析,给出了该结构的应力分布,并按照JB 4732压力容器分析设计标准对其进行了强度评定。目前该装置已经投产,且安全运行至今。

1 异型进口结构的有限元建模

1.1 单元类型选择

针对异型进口及其与筒体连接的几何形状特点,在ANSYS中选用三维20节点实体结构单元Solid95进行建模。该单元可以接受不规则的形状,并且不损失精度。Solid95单元具有协调的位移函数并且能很好地模拟边界曲线,适用于曲面实体和结构不连续处的离散与模拟[3]。

1.2 几何建模和网格划分

进行ANSYS网格划分首先应进行总体模型规划。物理模型的构造直接影响到后续的网格划分及求解精度,甚至影响到数值解的真实性。为提高求解的效率,要充分利用重复与对称等特征。由于工程结构一般具有重复对称或轴对称、镜象对称等特点,采用子结构或对称模型可以提高求解的效率和精度。

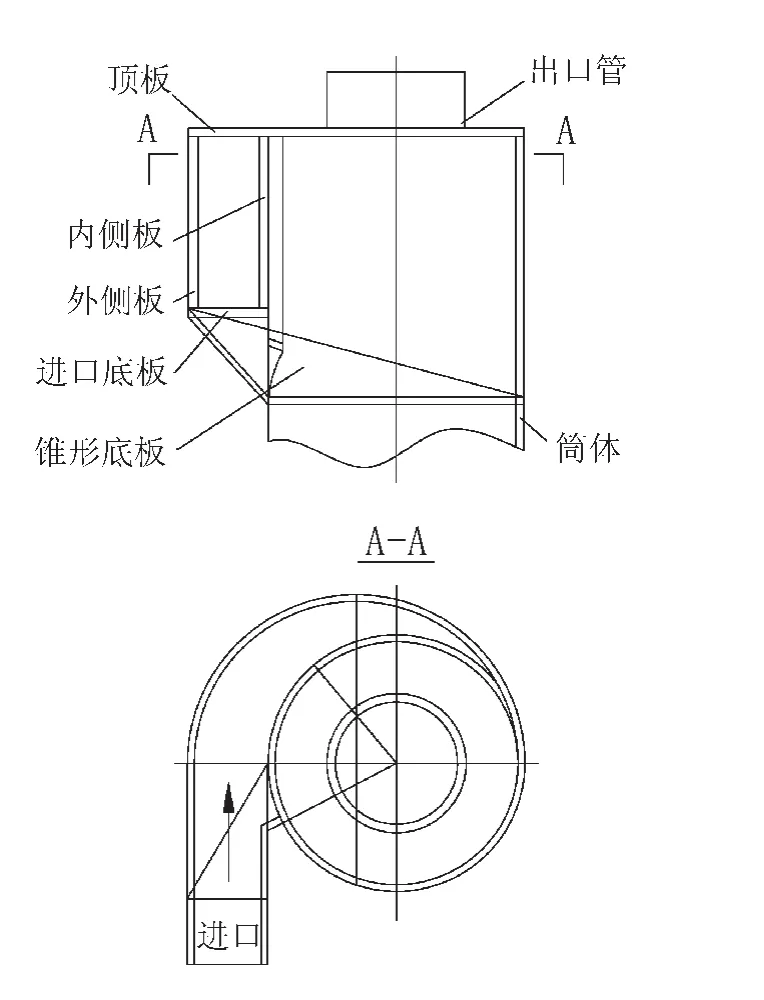

图1为EⅡ型旋风分离器异型进口的实物图,图2为其二维几何结构示意图。该设备目前已经投入使用,其主要结构尺寸如表1所示。本文重点研究该设备异型进口的应力和变形,故几何模型(如图3所示)直接考虑该设备头部结构。其它部分为规则结构,可用常规设计方法进行计算。

图1 EⅡ型旋风分离器异型进口实物

图2 EⅡ型旋风分离器异型进口结构

1.3 网格划分

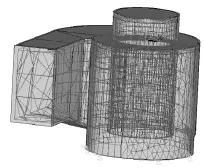

在进行有限元网格划分时着重考虑了降低网格畸变率,因此将该结构进行分块处理,尤其是在结构不连续处进行了网格细化,以增加模拟的精确度。通过反复试算直到应力值收敛,最终选择了合适的网格尺寸,使得最终计算结果基本上不受网格尺寸的影响。如图4所示,最终的单元数为67 971个,节点数为216 460个。

表1 EⅡ型旋风分离器主要结构尺寸

图3 EⅡ型旋风分离器异型进口几何模型

图4 EⅡ型旋风分离器异型进口有限元网格

1.4 载荷和边界约束处理

合理设置计算模型的载荷和边界条件是确保计算精确度的关键。该旋风分离器的载荷和边界条件如图5所示。旋风分离器底端筒体通过支座固定在平台上,因此对其底部施加全约束,限制其位移和旋转自由度;旋风分离器矩形进口和顶部出口管分别与带膨胀节管系连接,具有一定范围的自由度,相比工作压力,该约束可以忽略不计,因此对矩形进口和顶部出口管不施加任何约束,但分别在其端部横截面上加一块薄板,以模拟管系内气体压力作用。该旋风分离器的工艺参数如表2所示。设计压力为0.4 MPaA,其作用在旋风分离器的所有内表面上。此次计算忽略温度应力的影响,但在应力校核时考虑了设计温度下的许用应力。

图5 EⅡ型旋风分离器异型进口载荷和边界条件

表2 工艺及材料参数

2 变形和应力计算结果分析

2.1 变形状态分析

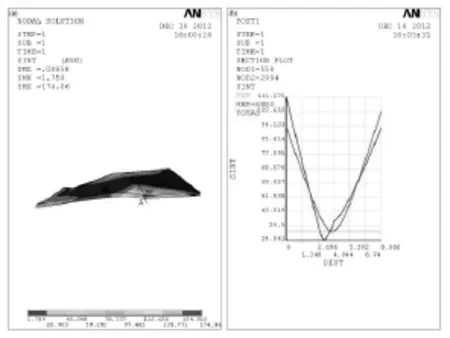

由图6可知,在内压的作用下,异型进口在各个方向均发生了一定位移,其中,X方向最大变形量为UX=-0.557 mm,发生在内侧板进气口端;Y方向最大变形量为UY=0.160 mm,发生在出口管端部;Z方向最大变形量为UZ=0.185 mm,发生在出口管及顶板中心结合处。

对比原结构和变形后结构可见,EⅡ型旋风分离器异型进口最大变形主要在顶板中心位置及外侧板进气口端,两处均为拉伸变形。

图6 旋风分离器异型进口的变形

2.2 应力状态分析

图7给出了旋风分离器异型进口内外壁的Tresca等效应力分布图。由图7可知,顶板、底板与外侧板和内侧板结合处,顶板中部与出口管结合处应力较大,其他地方应力较小。出现这种现象主要有两方面原因。首先,在局部结构不连续处有应力集中现象,产生较大的应力突变。其次,根据平板应力解析分析[4],可将异型进口结构各个平板受力状况近似看成固支(即在结合处不允许有挠度和转角)并受均布压力作用。由此可得各平板在边缘处表面应力较大。

图7 EII型旋风分离器异型进口Tresca等效应力分布

由图7(b)可知,该结构最大应力点发生在异型进口导流板缺口位置,其Tresca等效应力值为174.506 MPa。从异型进口的结构可知,顶板所承受的内压,主要靠顶板与导流板、外侧板、内侧板结合处拉力来平衡,而导流板处在距筒体中心轴最近的地方,因此受力大,再加上导流板台阶形缺口处结构形状急剧变化,极易形成应力集中。该处为最危险部位,应在此处进行强度评定。

2.3 强度评定

应力强度评定按JB 4732《应力分析设计标准》表5-1和第5.3节的要求进行,即:

一次总体薄膜应力强度SⅠ的许用极限为KSm;

一次局部薄膜应力强度SⅡ的许用极限为1.5 KSm;

一次薄膜加一次弯曲应力强度SⅢ的许用极限为1.5KSm;

一次加二次应力强度SⅣ的许用极限为3Sm。

其中,K为应力系数,Sm为材料的许用应力。

ANSYS程序后处理给出的应力分类方法(应力线性化处理)只是分出沿壁厚均匀分布的部分(薄膜成分)、沿壁厚线性分布的部分(弯曲成分)和非线性部分(峰值成分)。非线性部分并不一定是峰值应力,有时会导致非保守结果,一般分析中不考虑峰值应力的影响。

对具体的实际结构的应力分类是应力分析的难点,至今也无公认的适用于各种结构情况的应力分类方法,通常根据经验由分析者判断处理。

本文对EⅡ型旋风分离器异型进口危险部位及应力突出部位进行了等效应力线性化分析并校核强度。在只承受内压的情况下,该旋风分离器应力线性化后的薄膜成分尽管具有二次应力的性质,仍按一次局部薄膜应力对待,但应力强度的限制值为1.1Sm。薄膜应力加弯曲应力按照一次加二次应力对待。

图8为EⅡ型旋风分离器异型进口进口底板危险部位应力等效线性化处理图。以应力最大点为起点,沿板厚度最小方向选取应力线性化路径A-A,并得到路径A-A上的应力强度分布及表3数据。由表3可知,一次局部薄膜应力强度SⅡ为31.40 MPa,最大一次加二次应力强度SⅣ为102.5 MPa,其值均满足SⅡ≤1.1Sm及SⅣ≤3Sm的要求。结果表明,该结构符合应力强度要求。

图8 进口底板危险部位应力等效线性化处理

同理可得该型旋风分离器异型进口外侧板和进口端导流挡板危险部位应力等效线性化处理图(图9和图10)及相应路径B-B、C-C的等效Tresca值(表4和表5)。由表4和表5可得,两种结构的一次局部薄膜应力强度SII和最大一次加二次应力强度SⅣ均满足SⅡ≤1.1Sm及SⅣ≤3Sm的要求。该两种结构也通过应力校核。

表3 路径A-A等效应力值

图9 异型进口外侧板危险部位应力等效线性化处理

图10 异型进口进口端导流挡板危险部位应力等效线性化处理

表4 路径B-B等效应力值

表5 路径C-C等效应力值

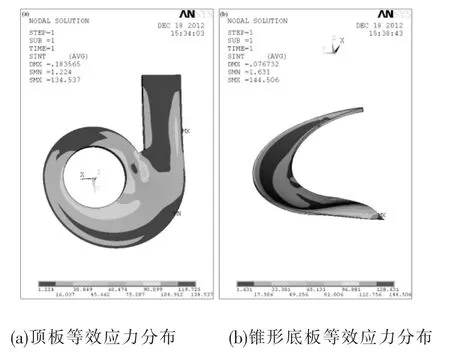

图11分别为EⅡ型旋风分离器异型进口的顶板和锥形底板的Tresca等效应力分布图。由图11可知,其最大等效应力分别为134.537 MPa和144.506 MPa,小于材料在设计温度下的许用应力Sm,不需要进一步做应力分析及评定,应力校核肯定是合格的。

图11 异型进口应力突出部位Tresca等效应力分布

由以上分析可见,该旋风分离器异型进口强度满足安全要求。

3 加强筋对计算结果的影响

通过上述分析与讨论,笔者对EⅡ型旋风分离器异型进口设置了各种类型的加强筋,并分析了相应条件下的应力状态。图12为各种型式加强筋对异型进口应力的影响。由图12可知,异型进口在设置加强筋后其应力值显著下降,应力分布也随着加强筋的设置发生了显著变化;图12(d)所示的加强筋结构型式最为合理,设置加强筋后设备各个方向的应力和变形明显减小。尤其是最大等效Tresca应力仅为115.464 MPa,较未设置加强筋时最大应力值降低了59.042 MPa。由此可见,加强筋能有效补强应力和应变较大的区域,并将该区域的应力平均分配到整个设备当中,减轻了局部区域的负担。同时,合理的加强筋能够大大减少材料的使用,并确保设备的安全性。

图12 各种型式加强筋对异型进口应力的影响

4 结论

(1)在内压作用下,旋风分离器180°异型进口最大变形主要在顶板中心位置及外侧板进气口端,两处均为拉伸变形。

(2)旋风分离器180°异型进口最大应力点发生在内侧板拐角与顶板结合处,该处结合面积小且结构孤立,因此受力大,极易形成应力集中。

(3)对旋风分离器180°异型进口危险部位及应力突出部位进行了等效应力线性化分析并校核强度,结果表明强度满足安全要求。

(4)根据变形和应力特点,可在旋风分离器180°异型进口顶板上沿直径方向增加加强筋,以进一步保证设备的安全性。

[1]劳家仁,夏兴祥.新型低阻高效EⅡ型旋风分离器[J].化工设备设计,1997,34(3):30-33.

[2]夏兴祥,劳家仁.新型高温旋风分离器的研究——用于高温下造气炉除尘系统[J].小氮肥设计技术,1997(2):122-128.

[3]王勖成,邵敏.有限单元法基本原理和数值方法[M].第2版.北京:清华大学出版社,1997:117-126.

[4]郑津洋,董其伍,桑芝富.过程设备设计[M].北京:化学工业出版社,2004:59-69.

Finite Element Analysis of Spiral Case Inlet on the EⅡ-type Cyclone

Liu Deli Li Qiuping Xia Xinxiang

The finite element model of the spiral case inlet on the cyclone is introduced and the deformation and stress distribution of the spiral case inlet is analyzed.Then the stress intensity on the dangerous cross section is evaluated based onJB4732.The results show that the most remarkable deformation is on the center of the roof panel and the exterior panel of the inlet while the largest stress occurs on the joint of the interior panel and roof panel.

Cvclone;Spiral case inlet;Finite element method;Stress;Intensity;Deformation

TQ 053.2

2015-08-19)

*刘德礼,男,1982年生,硕士,工程师。上海市,200062。