枯草芽孢杆菌粉剂生产工艺的研究

玥 ,平泉瑞,刘俐君,刘宁政,邓学兵*

(1.南京日升昌生物技术有限公司 江苏南京211103;2.江苏省兽药饲料检验所 江苏南京210036;3.达州市动物疫病预防控制中心四川达州635000;4.南京市江宁区人民政府东山街道办事处江苏南京 211100)

枯草芽孢杆菌粉剂生产工艺的研究

马光友1,宋慧敏2,熊玥2,平泉瑞1,刘俐君3,刘宁政4,邓学兵1*

(1.南京日升昌生物技术有限公司 江苏南京211103;2.江苏省兽药饲料检验所 江苏南京210036;3.达州市动物疫病预防控制中心四川达州635000;4.南京市江宁区人民政府东山街道办事处江苏南京 211100)

芽孢因可以耐受高温应激可以用多种方法将发酵液制成粉剂,常用方法有喷雾干燥和冷冻干燥[1,2],但是这常规先进方法设备投入较大。我们利用现有设备生产高质量的菌粉。基本生产流程为将发酵液离心,获得菌泥,菌泥与载体混合后烘干,最后粉碎制成成品。为了提高回收率,我们对每一步生产中的参数进行了设定并实验。经过实验,我们得出了最佳的生产工艺,具体参数为发酵液进入离心机的流量为400 L/h,排渣时间为6 min,载体与菌泥的混合比例为2∶1,烘干时干燥机的进风温度为70℃,烘3 h。

枯草芽孢杆菌;微生态制剂;粉剂;载体;回收率

由于抗生素的大量使用,随之出现的负面效应也日益突出,表现为病原微生物产生耐药性和药物在动物产品中残留,从而对人类的健康产生潜在的危害。因此,抗生素替代品益生菌、酶制剂、酸制剂等的研究与开发成为近年来绿色饲料添加剂的热点,其中益生菌备受关注。芽孢杆菌能够形成耐热、耐旱、抗紫外线的芽孢,是研制生防菌剂极好的材料[3-5]。在动物生产中的作用是畜牧业科研和生产人员所关注的焦点[6,7]。枯草芽孢杆菌能够形成芽孢,通过一定的方法制成固体制剂不仅可以减少产品体积,便于运输,更能够扩大产品的使用范围,给生产生活带来便利。通过不断的探索实验,我们已经将发酵液中芽孢的形成率控制在99%以上,发酵液中菌数控制在180亿cfu/mL以上,但是怎样能够最大限度的将菌液分离,使芽孢最大限度的转移到固体中,我们进行了一系列的研究。

1 材料及方法

1.1 菌种

枯草芽孢杆菌来自于中国工业微生物菌种保藏管理中心(CICC 20872)。

1.2 实验及发酵设备

发酵罐(浙江双子机械制造有限公司);DHC310蝶片式自动排渣分离机(辽阳阳光制药机械有限公司);槽型混合机(广州市海缔机械科技有限公司);FG-200高效沸腾干燥机(常州恒城富士特干燥设备有限公司);WF万能粉碎机(南京神鹏机械设备有限公司);YJ-875洁净工作台(吴江市佳运通空调净化设备有限公司);HH-4数显恒温水浴锅(常州国华电器有限公司);YXQ.SG41.280手提式压力蒸汽消毒器(上海三申医疗器械有限公司);实验所用的试剂均为分析纯。

1.3 实验方法

生产基本流程:枯草芽孢杆菌发酵液→蝶片式自动排渣分离机→菌泥与菌体载体按比例混匀→高效沸腾干燥机烘干→万能粉碎机粉碎。

1.3.1 蝶片式自动排渣分离机的参数设定 首先设定进入碟片式分离机的流速分别为200、400、600、800、1 000 L/h,通过平板计数法[8]测定上清液中菌数确定流速。待流速确定之后设定排渣时间分别为4、6、8、10、12 min,利用平板计数法测定上清液(废液)中残留的菌落数确定排渣时间。

1.3.2 菌泥与载体的比例确定 设定载体与菌泥的混合比例为1∶1,2∶1,3∶1,4∶1(重量比),烘干后测定回收率。烘干条件为50℃,直至烘干。回收率的计算方式为:首先将离心后的菌泥混合均匀,测定菌泥中单位菌落数(cfu/g),乘上重量就是菌泥的总菌数。然后按比例混合均匀,烘干后测定成品单位菌落数,乘上成品重量就是成品总的菌数。两者之比就是回收率。通过测定混合后水分[9]与烘干后活菌的回收率,确定最佳的混合比例,以确保在最短的时间内得到最高的活菌回收率[10]。

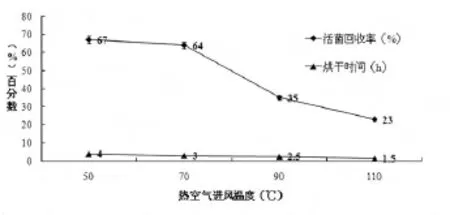

1.3.3 高效沸腾干燥机参数设定 热空气的进风温度直接影响着烘干时间和活菌回收率。设定进风温度在50、70、90、110℃,通过测定烘干后活菌的回收率,确定最佳的进风温度。活菌回收率的计算方法同1.3.2,具体公式如下:

活菌回收率计算公式(%)=

2 结果

2.1 蝶片式自动排渣分离机参数实验结果

图1 不同流速对上清液残留菌数的影响

从图1可以看出进入离心机的流量在200 L/h时,上清液中残留的菌数为0.24亿cfu/mL,当进入离心机的流量在400 L/h时,上清液中残留的菌数为1.09亿cfu/mL。虽然400 L/h离心时废液中残留的菌数很大,但是考虑占发酵液(发酵液为180亿cfu/mL)中菌数的比重、离心所需时间、工人成本以及耗电量等问题,最终确定流量为400 L/h。

图2 不同排渣时间对上清液中残留菌数的影响

从图2可以看到,在流速(400 L/h)恒定的前提下发酵液进入离心机,排渣时间为4 min时,废液中残留的菌数为0.09亿cfu/mL,当排渣时间为6 min时,上清液中残留的菌体为0.89亿cfu/mL。虽然排渣时间为4 min时,废液中菌体数量最少,但是分离出来的菌泥含水量很大,给后续混合,烘干带来很大的负担。排渣时间为6 min时,废液中有0.89亿cfu/mL的菌体,但是相比发酵液母液180亿cfu/mL的量来讲,其比重是很小的。考虑到烘干时成本以及混合时用载体的量等多种因素,确定排渣时间为6 min。

综合两组实验确定离心机的参数为:进入离心机的流量为400 L/h,排渣时间为6 min。

2.2 菌泥与载体的混合比例实验结果

图3 不同混合比例对水分和菌体回收率的影响

从图3可以看出载体与菌泥的混合比例为2∶1,也就是载体的比例为66.7%时,菌泥与载体混合后水分为60%,活菌回收率最高为67.2%。因此选择混合比例2∶1作为最佳的混合条件。

按照常规认为,载体比例越大,水分含量越少,烘干所需的时间就越少,菌体的回收率越大,但是实际上并不这样。分析如下:水份太高时,烘干时间太长,芽孢经历的烘干时间长,所以成活率偏低。而水分太小时,高温直接接触芽孢,没有水分挥发时带来的降温保护作用,反而死亡率升高。

2.3 沸腾干燥参数的确定

图4 不同进风温度对烘干时间和活菌回收率的影响

从图4可以看到,热空气进风温度分别为50℃和70℃时,烘干时间分别为4 h和3 h,活菌回收率分别为67%和64%,而到进风温度为90℃时回收率急剧下降,说明这个时候的芽孢对温度还是很敏感。50℃和70℃的回收率差异不大,但是机器多运转一个小时所消耗的能源很高。综合能耗,人工等情况选择70℃烘干3 h作为烘干条件。烘干后产品经过粉碎机粉碎,再经过混合机混合就可以变成成品包装了。

3 讨论

通过本次研究,探索了发酵液离心,菌泥与载体混合比例,以及烘干温度控制等方面的内容。虽然试验时有最优的实验结果,但是在生产实践中,还要考虑生产能力和投入产出比等实际问题。经过比较实验我们筛选出的生产条件为:发酵液进入离心机流量为400 L/h,离心机排渣时间为6 min,离心出的菌泥与载体混合比例为1∶2,烘干时沸腾干燥机的进风温度为70℃,烘3 h。按照这个参数进行生产时,发酵液中菌体转移到产品中的比例为68.2%。

通过这个中试试验我们摸索了规模化生产中的一些经验,也意识到了自己的不足。市场需求量巨大。因此下一阶段我们的工作就是探索如何能够进一步的扩大产能,提高回收率和提高生产效率。■(编辑:狄慧)

[1] 陈羽.枯草芽孢杆菌高密度培养及保护剂的优化研究[D].哈尔滨.东北农业大学.2011.

[2] 李宁,田洪涛,吴蕊,等.双歧杆菌微胶囊喷雾干燥工艺的影响因素研究[J].食品与发酵工业,2007,33(8):89-91.

[3] 0bagwu J,Korsten L.Integrated Control of Citrus Green and Blue MoldsusingBacillussubtilisin Combination with Sodium Bicarbonate or Hot Water[J].Postharvest Biology and Technology, 2003,28:187-194.

[4] Spinosa M R,Braccini T,Ricca E,et a1.0n the Fate of Ingested Bacillus Spores[J].Research in Microbiology,2000,151:361-368.

[5] Hani M A A.Biological Control of Root Rot of Cauliflower Using Selected Antagonistic Rhizospheric Strains of Bacillus subtilis[J]. New Zealand Journal of Crop and Horticultural Science,2003,31: 209-220.

[6] 秦玉昌,潘宝海,于荣.芽孢杆菌对畜禽生产性能的影响[J].中国饲料,2004,(16):8.

[7] 连常平.芽孢杆菌的生产方法及该菌在水产养殖中的应用[J].水产科技情报,2005,32(3):114-116.

[8] GB/T 26428—2010.饲用微生物制剂中枯草芽孢杆菌的检测[S].

[9] GB/T6435-2006.饲料中水分和其他挥发性物质含量的测定[S].

[10] 王剑,王楠,高观朋,等.200亿芽孢/g枯草芽孢杆菌可湿性粉剂

的研制[J].农药,2010,49(7):486-489.

2.2方法检出限、定量限和线性范围

Producing Process Study about how to Produce Powder of Bacillus Subtills

Ma Guangyou1,Song Huimin2,Xiong Yue2,Ping Quanrui1,Liu Lijun3,Liu Ningzheng4,Deng Xuebing1*

(1.Nanjing Risingsun Biotechnology Co.,Ltd,Nanjing Jiangsu,211103; 2.Jiangsu Province Inspection Institute of Veterinary Drug and Feedstuff,Nanjing Jiangsu,210036; 3.Dazhou City Animal Disease Prevention and Control Center,Dazhou Sichuan,635000; 4.Jiangning District People's Government Dongshan Street Agency,Nanjing Jiangsu,211100)

Because bacillus spores can endure stress of high temperature,so spore fermentation can be made into powder through many ways like spray-drying and freeze-drying[1,2].But these normal advanced ways need expensive equipments.Now we use our existing machines to produce high quality powder.0ur production process continues four steps:first fermentation must be centrifugal separated to get bacteria mud,then mud mixed with carrier,the next step is to dry the mixture to get semi-product,finally crush the semi-product to get production.For improving the recovery of spore,we set many parameters on every step to get best production process.After experiments,we get the best production process about our equipments.The specific parameters are: the current speed of fermentation into butterfly separator is 400 L/h,and the discharge time of butterfly separator is 6 min.When mud is mixed with carrier,the proportion is 1 to 2.And the temperature into boiling drier is 70℃,and dry the mixture for 3 hour.

bacillus subtilis;probiotics;powder;carrier;percent recovery

10.3969/j.issn.1008-4754.2015.02.026

*通讯作者:邓学兵。